贵阳北二环大断面软弱围岩隧道二衬机械化施工技术分析

李崇威

(国道G211印江至思南段公路改扩建四公司项目部,贵州 铜仁 554300)

1 工程概况

贵阳北二环工程是贵阳市“两环两路”建设的重要组成之一,也是2011年全国少数名族运动会配套项目。项目的建成运营对于进一步完善贵阳市路网,实现交通内外循环的有效衔接,缓解交通拥堵状况,带动相关区域的开发建设具有重要意义。

中铁十八局集团四公司负责施工的贵阳市北二环道路工程B标段,主要包括总长1 905 m的偏坡双线隧道和1 700 m的路基。偏坡隧道位于贵阳市主城区内,为双向六车道小净距隧道,上下行道路中线间距32.25 m,为全线控制性工程之一。本标段穿越围岩类型为V类,偏坡隧道进口右线是个53米高边坡,严重偏压,防水层采用1.5 mm厚的EVA防水板+350 g/m2的土工布,二次衬砌采用C30防水混凝土,抗渗等级≥P8,根据断面埋深位置的差异分为S-Va、S-Vb和S-Vc衬砌级别,厚度分别为50 cm、50 cm和45 cm。

2 机械配置及说明

2.1 机械配置

贵阳北二环大断面软弱围岩隧道二衬施工机械配置总体情况(见表1)。

表1 机械配置表

2.2 机械说明

隧道断面大,一次性浇注混凝土方量大,这对于模板台车要求非常严格。采用的整体式大模板台车具有5大特点。

(1)台车面板纵向采用10 mm厚1.5 m长,环向采用8.5 m和2块6.33 m的大块钢板拼装而成,具有刚度大不易变形,接缝少的特点,对于保障混凝土的表观质量起到一定的作用。[1]

(2)在大模板台车上配有自动配管转盘,可以快速进行分层浇注,保证了混凝土的连续快速浇注。[2]

(3)在大模板台车的设计过程中对于施工人员的作业空间、作业平台采用了人性化设计,人梯的高度、位置设置、坡度,操作平台的高度宽度等均适合操作人员的行走、操作,既保障了施工人员的人身安全而且大大的减少了施工人员的劳动强度。[3]

(4)全自动液压配置,包括全自动行走装置和升降装置,简化了台车的定位并且保证了衬砌轮廓的准确性。[4]

(5)丝杆固定,由于一次性浇注混凝土方量大,混凝土压力大,对台车的牢靠性要求比较高,在大模板台车上设有丝杠对台车进行加固,保证在浇注混凝土过程中台车的稳定性。[5]图1为二次衬砌模板台车。

图1 二次衬砌模板台车

在隧道中混凝土输送泵采用的是ZOOMLION HBT80-18-160S输送泵,它具有功率大,泵送混凝土速率快的特点(最大理论输送混凝土量为79 m3/h),确保了大体积混凝土的快速连续浇注。[6]

混凝土搅拌站采用HZS60型混凝土搅拌站,是集物料、计量、搅拌于一体的中型混凝土搅拌设备。采用JS1000双卧轴搅拌主机,每盘拌料1.0 m3,理论生产率为60 m3/h。[7]

3 二次衬砌的施工

在施工中通过监控量测掌握围岩与初期支护的变化规律,及时调整支护与衬砌的设计参数并确定二次衬砌的施工时间确保衬砌结构的安全可靠性。二次衬砌施作时间必须符合三方面要求。

(1)各测试项目所显示的围岩和喷锚支护变形已基本稳定,位移速度有明显降低趋势。

(2)已产生各项位移已达到预计位移量的80%以上。

(3)连续3 d的监测数据:水平收敛(拱脚附近)小于0.2 mm/d,或拱顶下沉速率小于0.15 mm/d。

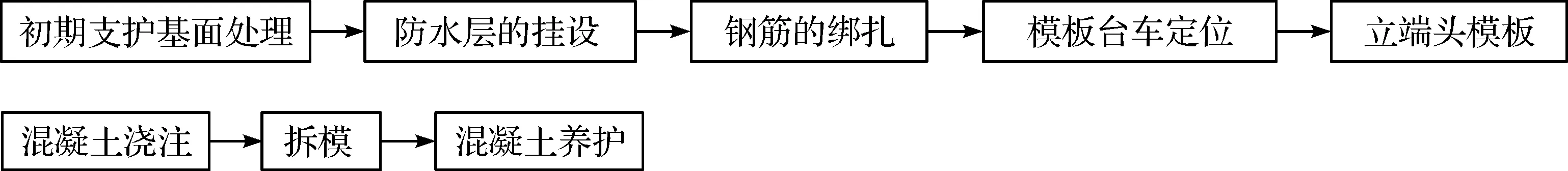

满足以上条件后尽快进行二次衬砌施工,二次衬砌在V级围岩段距掌子面不超过70 m。二次衬砌施工顺序(见图2)。[8]

图2 二次衬砌施工工序

3.1 防水施工

为保证二次衬砌防水层的质量,对开挖及初期支护具有一定的要求,开挖避免大的凹凸不平,确保初期支护施作完成后整体轮廓平顺,基面要尽量圆滑、平顺,凹凸量不得超过±5 cm,拱墙部位D/L≤1/6,拱顶部位D/L≤1/8,其中D为相邻两凸点之间的凹深,L为相邻两凸点的距离。

3.1.1 初期支护基面处理

(1)基面明水处理方法

检测孔单孔出水量大于0.15 L/min·m时,需要对周边围岩进行后注浆,局部出水点渗水量大于2 L/m2·d时,需要对出水点进行后注浆。对于小于其出水量的采用排水半圆管进行引排。

(2)基面处理

对于初期支护基面存在钢筋及其他尖锐突出物的,将其切断并用锤铆平或凿除并在表面一定范围内用同级水泥砂浆进行抹平处理。

3.1.2 无纺布材质及施工

无纺布具有一定的厚度,单位面积质量为350 g/m2,具有良好的导水性,适应初期支护由于荷载和温度变化引起的变形的能力,具有良好的化学稳定性和耐久性,能抵抗各种侵蚀。在基面每4 m挂设φ100排水半圆管,无纺布采用射钉固定于基面上,射钉顶部必须没入塑料热熔垫片,防止射钉铆鼓出来将ECB防水板穿透,在无纺布施工中要留有一定的松弛度,以防止在混凝浇筑过程中混凝土产生的拉力将其扯断。

3.1.3 ECB防水板施工

3 m宽1.5 mm厚的EVA防水板采用暗钉挂设,暗钉间距为边墙2~3个/m2,边墙3~4个/m2,每个暗钉垫片采用热风焊枪与防水板进行焊接,保证防水板的固定牢靠。防水板之间的焊接采用TH-515型爬焊机进行焊接,保证焊缝的密实,将水拦截在防水板以外。

防水板之间的粘结部位采用真空加压检测,在0.25 MPa压力作用下5 mim后压力下降不大于10%。

3.1.4 施工缝、变形缝处防水处理

施工缝、变形缝薄弱环节采用多道防水处理,施工缝处设置背贴式止水带(厚度10 mm)+带注浆管的止水条;变形缝处需设置背贴式止水带(厚度10 mm)+橡胶止水带(厚度10 mm),每隔50 m和衬砌类型变化处设一道。[9]

3.2 钢筋绑扎

钢筋绑扎过程中钢筋保护层以及隧道反弯段钢筋的控制一直是施工中的重难点。内外层主筋间距的控制主要是在钢筋绑扎之前对内外层钢筋进行准确定位,在施工中对钢筋进行复测并及时调整。在通过测量定位的钢筋,保护层初步已经确定,再通过在内层钢筋按照拱部80 cm×80 cm,拱墙100 cm×100 cm的间距安置经过强度检测合格的砂浆垫块,从而确保钢筋保护层的准确性,保证二次衬砌结构的安全性、稳定性、耐久性。对于反弯段钢筋的处理,在钢筋加工过程中根据隧道断面提前对钢筋进行预弯加工,符合隧道结构形状,或者通过测量对已加工好的钢筋进行现场调整,确保钢筋的保护层准确性。通过自制的钢筋卡扣对钢筋间距进行控制。钢筋绑扎整体示意图(见图3)。

图3 绑扎整体示意图

3.3 混凝土施工

3.3.1 二次衬砌台车使用工艺

整体式模板台车采用1 cm厚的钢板焊接而成,保证了主要承重结构的刚度满足要求,台车自重77.5 t,通过台车本身的自重克服在反弯段混凝土浇注过程混凝土对台车产生的上浮力。在组装时确保各个构件尺寸准确。

台车定位技术采用多点定位法,保证大模板台车位置的准确性,端头模采用模板台车自带钢模及5 cm厚40 cm宽木板进行加固,保证在混凝土浇注过程中不漏浆。

3.3.2 混凝土浇筑

在所有工序准备就绪后,第一车泵入一定量的砂浆进行润滑管道,确保混凝土的连续输出不产生气泡,然后砂浆必须排出,不能入模,直到管道排出和易性好的C30混凝土为止。

混凝土采用水平分层、左右对称浇注,混凝土自由落高不超过2 m,控制在1.5 m以内,防止混凝土入模高度过高导致混凝土离析。单侧一次性浇注不超过1 m,左右两侧混凝土高差保证在50 cm以内,防止混凝土产生过大的偏压。

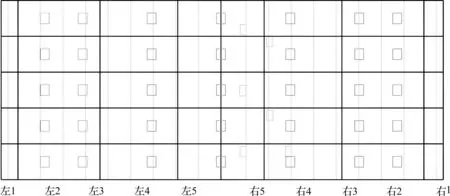

混凝土施工时的振捣,采用Φ50型插入式振捣棒和附着式振捣器联合振捣作业。振动共分为10个单元,除两侧小角模外,每5个为一组,共计48个振源(1.5 kW),分组振动,所有控制开关接到一个控制柜里,集中控制,专人负责。反弯段的气泡主要由于混凝土在振固过程中,浆液上浮,附着在模板表面,不能及时排出造成的。针对反弯段混凝土气泡产生的原因,振捣通过插入式振捣器以及附着式振捣器联合振捣进行加强振捣,并放慢混凝土的浇注速度,使气泡能够及时排出。对于反弯段以上部位主要采用附着式振捣器进行振捣,每层浇注厚度不得大于300 mm,附着式振动器每次振动的时间控制在20~30 s。图3为附着式振捣器布置图。

图3 附着式振捣器布置图

混凝土封顶时容易在拱部产生混凝土不密实的现象,为保证封顶混凝土的密实性,在拱顶部位先浇筑端头模处,所以必须加强端头模的密封性和强度,保证能够承受足够的泵压。将端头模处密封严实后采用挤压式浇注,使得拱顶混凝土填满密实。在封顶时采用附着式振捣器加强振捣,保证混凝土的密实度。最后在拆除管道时确保混凝土不反留。通过以上技术措施保证混凝土封顶的密实度问题。

3.4 混凝土拆模

在初期支护变形稳定后施工的,拆模时的混凝土强度应达到8 MPa;在初期支护变形稳定前施工的,拆模时的混凝土强度应达到设计强度的100%;特殊情况下,应根据试验及监控量测结果确定拆模时间,特别说明是的以上混凝土的拆模强度实验均以同条件养生试块试压为准。

3.5 混凝土养护

混凝土浇筑完毕后尽快进行养护,时间最少保持14 d。凝土在养护工序中,应控制混凝土处在有利于硬化及强度增长的温度和湿度环境中,使硬化后的混凝土具有必要的强度和耐久性。衬砌混凝土的湿养护通过喷水或喷雾来实现,养护用水应与混凝土拌和用水相同,且水温应与环境温度基本相同。

4 结 语

通过对贵阳北二环道路工程偏坡隧道二次衬砌施工总结,主要有以下特点:

(1)偏坡隧道二次衬砌施工中机械化程度较高,使用包括:整体式大模板台车、三位一体的搅拌机,高速率的输送泵和养生雾炮机,为隧道二衬施工中拌合、施工和养生的有效运作提供有力保障;

(2)隧道防水以结构自防水为主,结合防水材料和特殊部位的重点处理相结合,有力的保证了在陕北红胶泥围岩下的隧道衬砌施工防水效果。