一种彩色水松原纸的生产方法

赵小松,马 强,王洪伟

(牡丹江恒丰纸业股份有限公司,黑龙江牡丹江 157013)

水松原纸是生产卷烟的重要材料之一,通过印前设计、印刷加工及印后处理等工序,加工成水松纸,作用是将滤嘴和卷烟烟支卷接起来,属于特种工业用纸。随着烟草行业的发展,市场对水松原纸的需求逐渐多样化,国内主要需求白色水松原纸,国外为了降低生产成本,主要需求彩色水松原纸,彩色水松原纸与白色水松原纸相比较,其生产难度更大,制约因素更多,主要体现在以下方面:

(1)由于国外市场对成本要求较为严格,所以要求水松原纸在印刷过程中既要满足印刷效果,符合外观要求,又要尽可能的降低上墨量,减少油墨的使用,以降低生产成本,二者是相互制约的关系,需要找到二者的平衡点,同时满足以上条件。

(2)彩色水松原纸需要根据不同的客户要求加入相应的染料,主要颜色虽然以黄色为主,但颜色深浅要求不一,生产过程中色差不宜控制。如果生产颜色较深的品种,就需要增加染料的用量,由于市场上染料多为负电荷,加量过大会使系统阴离子电荷增多,产生阴离子垃圾,从而对纸面状态及成纸指标造成负面影响。

本文主要针对上述生产难点,研究了一种彩色水松原纸的生产方法。

1 方案设计及生产难度预测

本生产方法方案设计如下。

(1)由于彩色水松原纸一般是一道满版印刷,而白色烟用接装纸原纸一般是两道满版印刷,所以对彩色水松原纸印刷适性要求较高,故而彩色水松原纸需要较好的纸面匀度和印刷适性。初步采用混合打浆的方式,原料打浆度尽量高。

(2)选用阳离子淀粉和聚丙烯酰胺型助留剂进行双元助留,选用轻质碳酸钙作为填料,加入量不宜过高,为保证纸面匀度和纸张强度,灰分控制在质量分数15%以下。

(3)因要保证纸张具有良好的印刷适性,所以纸机要具备表涂系统,在纸页印刷面表涂有助于印刷效果的助剂。

(4)生产过程中合理控制干燥曲线,避免因强干燥出现纸页掉粉、平整性差等问题。

(5)所有助剂的选择必须是无毒无害产品,必须符合国家相关卫生标准。

(6)检测项目在检测过程中的要保证检测条件完全相同,检测方法均按相关国家标准执行。

2 生产过程

2.1 打浆工艺

水松原纸定量范围一般为32~36 g/m2,属于低定量产品,本次生产的水松原纸定量设计为32 g/m2,为保证纸面匀度,浆料打浆度尽量高一些,使用强度较高的针叶木浆,并采用混合打浆的方式,盘磨使用2台切断、2台帚化,针叶木浆配比控制为质量分数35%~45%,打浆度控制为78~82°SR,可根据生产过程适当调整。打浆系统要带匀整机,根据水线情况快速调整浆料打浆度,打浆纤维分析数据见表1。

表1 纤维分析数据

2.2 抄纸工艺

采用进口成形网,目数在300目左右,抄纸过程中重点控制车速设计值为450 m/min,合理控制干燥曲线,避免强干燥,纸机各部参数根据实际情况调整,为保证纸面匀度状态良好,水线尽量长,网部真空尽量小,纸机各部参数见表2。

2.3 染料的加入

表2 纸机各部的工艺技术参数

市场上彩色水松原纸主要以黄色为主,所以本文主要介绍黄色水松原纸的生产工艺,主要控制颜色的艳丽程度和产品色差的稳定性。颜色的艳丽程度,我们主要通过优选了一种进口染料、使用优质原辅料来实现。色差的稳定性,我们主要是通过生产过程控制来实现。待成纸指标稳定后开始加入染料,染料选用一种液体直接染料。

本文以黄色产品为例,为使产品着色稳定,染料采用连续加入的方式,通过流量的调整来控制颜色的深浅;染料进入系统之前要使用300目的过滤网进行过滤,为提高染料着色的效率和稳定性,将染料加入到浓浆中(机前浆池),机前浆池液位保持不变,由于彩色水松原纸颜色较深,所以本次实验染料按照吨纸3 kg的用量添加。由于生产过程中会有损纸的产生,需要回抄处理,为保证颜色的稳定性,损纸配入量始终相同。检测成纸颜色稳定性,如颜色与标样偏差较大,则通过控制 L、a、b 值进行调整,L、a、b 值是国际照明委员会规定的一种颜色标定模式,其中:L值代表亮度,范围为0~100,0为最暗,100为最亮;a值代表红绿,范围为-128~+128,负值偏绿,正值偏红,绝对值越大颜色越深;b值代表黄蓝,范围为-128~+128,负值偏蓝,正值偏黄,绝对值越大颜色越深。色差△E的计算公式为△E2=△L2+△a2+△b2,△L=L标-L测,△a=a标-a测,△b=b标-b测。

本次生产是黄色产品,所以调整染料的加量主要会影响产品的b值,所以只要使产品的b值与标样接近,色差△E也将合格。

检测仪器:分光密度仪。

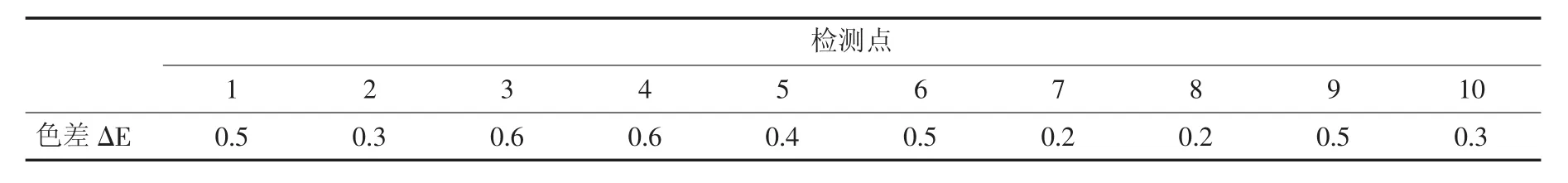

检测方法:取横幅10个位置进行检测,检测点之间距离相同,且保证整幅纸张均在检测范围内。依据10个点的L、a、b值计算出平均值,以平均值作为标样,然后分别检测各点的色差ΔE,色差ΔE≤0.8为合格,高于0.8则认为颜色均一性不合格,色差不稳定。产品色差的检测结果见表3。图1则直观地显示产品色差的稳定状况。

表4为染料加入前、后成纸物理指标的检测结果。

表3 产品色差检测结果

图1 产品色差的稳定状况

2.4 小结

由表4分析可知,加入染料后纸面匀度状态较加入染料前略差,白度指标略有降低,不透明度指标有提高,分析纸面状态较差的原因是染料加量大,系统阴离子垃圾增多,打破了系统平衡,为保证产品纸面匀度状态,下步打算提高阳离子淀粉和阳离子聚丙烯酰胺的加入量,抵消系统内的阴离子垃圾。阳离子淀粉和阳离子聚丙烯酰胺的加入量由原来的流量25 L/min分别提高至30 L/min和35 L/min,依次标记为A样、B样和C样,并分别取样分析,检测结果见表5。

表4 染料加入前、后的成纸物理指标检测结果

由表5分析可知,将阳离子淀粉和阳离子聚丙烯酰胺助留剂流量提高至30 L/min(B样)后,成纸不透明度和挺度指标有明显提高,基本抵消了染料对系统的影响,同时纸面状态较好,但加入量不宜过大,否则会对纸面状态造成负面影响(C样)。

表5 增强剂和助留剂不同用量时成纸物理指标的检测结果

3 结论

采用本方法生产彩色水松原纸是可行的,染料的加入量可根据市场需要适当调整,但是彩色水松原纸的颜色相对较深,染料加入量在吨纸3.0 kg以上时,系统阴离子垃圾增多,纸面状态较差,需要适当提高增强剂和助留剂用量,以吸附阴离子垃圾,改善纸面状态,但用量不宜过大,否则会对纸面造成负面影响。