喷雾干燥在功能性食品微胶囊化中的应用

,,,

(1.浙江工业大学 食品科学与工程系,浙江 杭州 310014;2.杭州市食品药品检验研究院,浙江 杭州 310022;3.湖州出入境检验检疫局综合技术服务中心,浙江 湖州 313000)

功能性食品是指含有对机体组织有益的活性营养成分,能预防疾病,对保障机体的健康具有良好作用的食品。日本卫生福利部指出,功能性食品主要可以分为十二大类,即膳食纤维、寡糖、糖醇、氨基酸、多肽和蛋白质、苷、醇、异戊二烯和维生素、胆碱、乳酸菌、矿物质和不饱和脂肪酸等(如抗氧化剂)[1]。然而,功能性食品中的活性成分大多不稳定,暴露在光、热、空气和强酸强碱等条件下会被氧化降解[2]。

功能组分的微胶囊化是一种用食品级和可生物降解的材料均匀涂覆功能性成分,以分离内相和周围基质的技术,制得胶囊的直径通常为几微米。微胶囊化的作用主要表现为以下几点:1) 使芯材不易氧化降解;2) 掩盖不良风味;3) 使芯材达到缓慢释放的效果;4) 稀释芯材,并且使芯材均匀分布在壁材中;5) 用于分离混合物中易相互发生反应的成分[3]。在食品工业中常用的制造微胶囊的方法有机械法(喷雾干燥和流化床涂层)和化学法(界面聚合和凝聚)。喷雾干燥法由于操作简单、产品质量好、成本低和适用范围广等优点被广泛用于功能性食品的包埋[4]。目前已有学者对喷雾干燥技术的原理、特点、国内外发展概况和影响因素等进行阐述,并总结其在中药制剂生产中的应用[5],但是对于其在功能性食品微胶囊化中的应用及未来的发展趋势并未涉及。笔者从喷雾干燥的基本过程、影响因素、喷雾干燥在制备功能性食品微胶囊中的应用以及未来发展趋势等方面展开综述,为喷雾干燥在功能性食品微胶囊化中的进一步应用提供理论基础和研究方向。

1 喷雾干燥

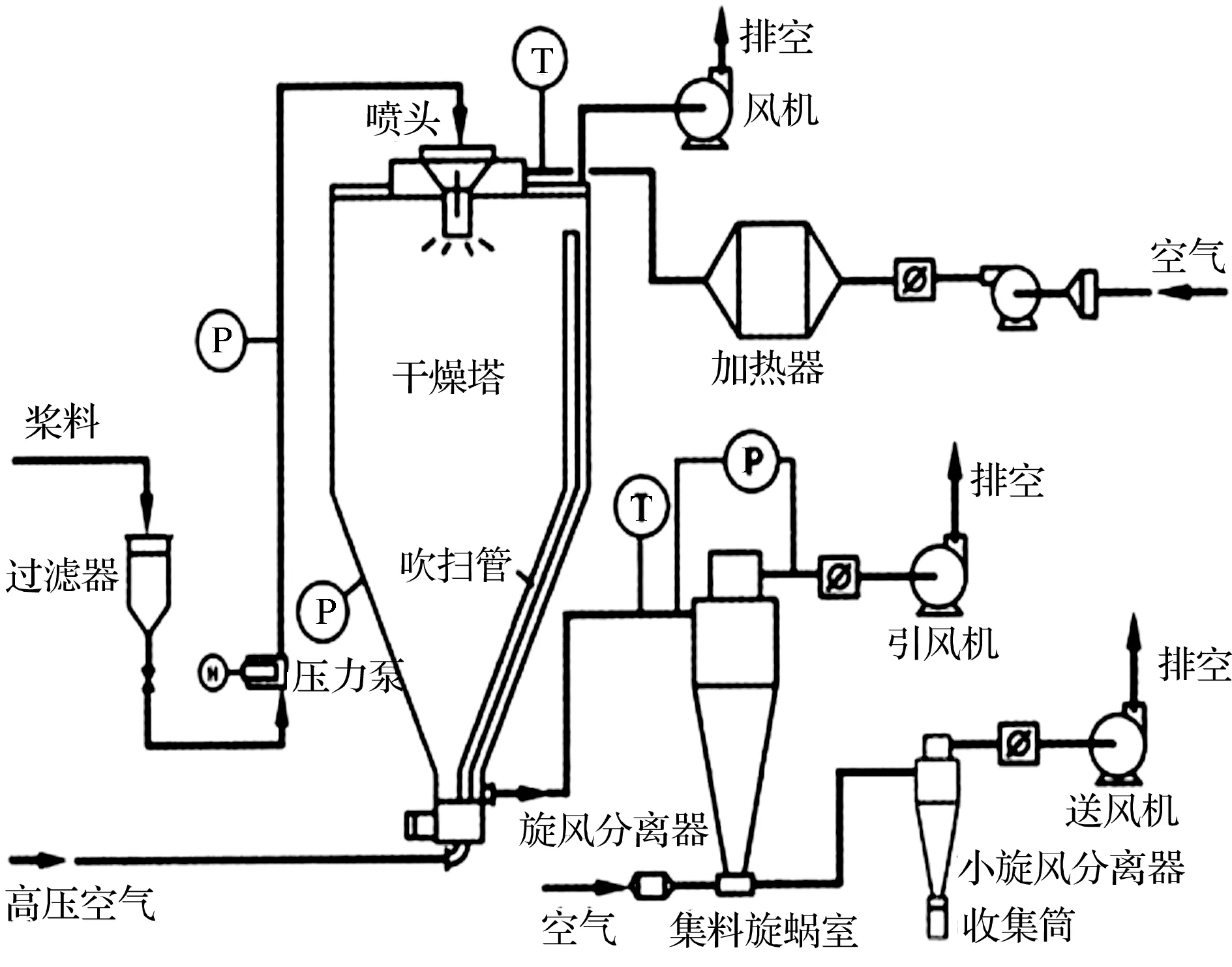

喷雾干燥是物料干燥的一种方法,该技术可将功能性食品组分直接制成粉末或颗粒,可缩短物料干燥时间,提高干燥效率[6]。100多年前,国外就已经将喷雾干燥技术用于奶制品生产,在我国也有近70年的应用历史。1865年,La Mont提出了采用喷雾干燥技术处理蛋白质。20世纪50年代,我国从前苏联引进了第一台喷雾干燥机。随着科技的进步,喷雾干燥被逐渐细化,现已发展为喷雾冷冻干燥、超临界喷雾干燥与纳米喷雾干燥等类型。喷雾干燥装置及过程如图1所示[7]。

图1 喷雾干燥装置及过程示意图Fig.1 Spray drying device and process schematic diagram

1.1 料液雾化

料液雾化是通过压力或者离心作用将料液分散为细微的雾滴,雾滴的平均直径一般为20~60 μm。常用的雾化器包括气流式喷嘴、压力式雾化器以及旋转式雾化器[8]。雾化器的选择取决于进料的性质、黏度以及对干燥产品特性的要求。该阶段的目的是在干燥空气和液体之间产生最大的传热表面,以促进热量传递。提供的能量越高,形成的液滴越细[9]。对于相同的能量,形成颗粒的尺寸随着进料速率的增加而增加。初始液体的黏度和表面张力越大,产生颗粒的尺寸也就越大[10]。雾滴的大小对产品品质影响较大,如果喷出的雾滴大小很不均匀,就会出现大颗粒未完全干燥,小颗粒干燥过度的情况。因此,料液雾化是喷雾干燥的关键步骤。

1.2 雾滴与热风的接触及干燥

雾滴与热风的接触在喷雾干燥器内进行。根据雾化器相对于热风分布器的安放位置,雾滴与热风接触的方式可以分为并流式和逆流式[11]。并流式安装时,雾滴与热风分布器中出来的热风以相同的方向流动,热空气入口温度通常为150~220 ℃,使雾滴得以瞬间蒸发,而得到的粉末置于50~80 ℃ 的环境中,限制其发生热降解,因此特别适合热敏性物料的干燥[12];逆流式安装时,液体以与热空气流动方向相反的方式喷射,将干燥产品暴露在高温下,这就限制了该工艺在热敏性产品中的应用,逆流工艺的主要优点是能量消耗少,相对并流工艺而言更经济。

液滴与热空气接触时,在液相和气相之间建立温度和蒸汽分压的平衡。由于温差,热从空气向液滴进行传递;由于蒸汽压力差,水分从液滴向空气进行传递。干燥过程可以分为三个连续的步骤:1) 在热空气与液体接触之后,热传递主要导致液滴温度的增加,最终达到恒定值;2) 液滴中水分的蒸发在恒定的温度和水蒸气分压下进行,从液滴核心到其表面的水扩散速率是恒定的并且等于表面蒸发速率;3) 当液滴水含量达到临界值时,在液滴表面形成干燥的外壳,干燥速率随着干燥的进行而迅速降低,并且取决于通过该外壳的水扩散速率。当颗粒温度等于空气温度时,干燥过程完成。

1.3 干燥产品与废气的分离

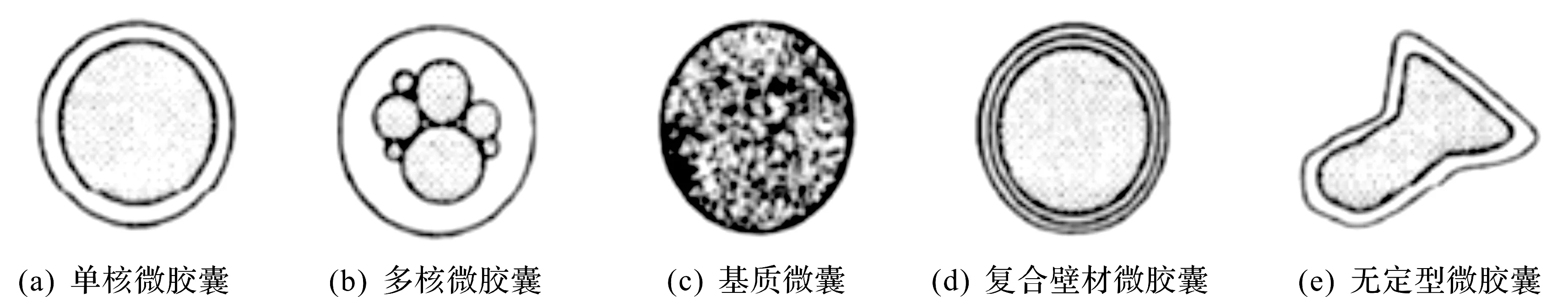

产品与废气的分离通常通过放置在干燥器外部的旋风分离器完成,这减少了大气中的产物损失。大多数致密颗粒在干燥室底部回收,而最细的颗粒通过旋风分离器与湿空气分离。除旋风分离器外,喷雾干燥器通常还配备两种过滤器,称为“袋式容器”,用于去除剩余的粉末或挥发性污染物(例如调味剂)。所得粉末的形态取决于液滴的组成、水分及气体含量,这些颗粒可以是致密的或空心的,如图2所示[13]。使用多级喷雾干燥器可以增加颗粒的停留时间并降低干燥温度,从而限制热变性和提高热效率[14]。此外,流化床在干燥器出口侧的整合可以更好地控制粒度并制造具有低水含量非常的粉末。

图2 不同类型微胶囊的形态结构Fig.2 Morphological structure of different types of microcapsules

2 影响喷雾干燥的主要因素

2.1 进出口温度

喷雾干燥室的温度通常指热风进入塔内的温度。干燥温度是影响喷雾干燥粉末物理化学性质最重要的因素。较高的干燥温度为干燥室提供更多的热量,这增加了干燥速率并降低了喷雾干燥产品的水分。Kha等[15]指出,喷雾干燥温度从120 ℃增加到200 ℃能使干燥粉末中的水从5.29%降低到3.88%。

喷雾干燥产品的粒度也取决于干燥器入口温度。干燥温度的升高导致水分蒸发加快,这使得微球更快地形成而没有足够的时间收缩,导致得到的颗粒粒径较大。Tonon等[16]指出,随着入口干燥温度从138 ℃升高到202 ℃,巴西莓粉的粒径从13.38 μm增加到20.11 μm。类似地,番石榴汁粉末的粒度随着入口温度的增加而显著(p<1%)增加[17]。喷雾干燥粉末的堆积密度随着温度的升高而降低[13]。较大的颗粒可能内部是中空的,或者由于较高的水蒸发速率而具有多孔性或破碎的结构。通常,多孔或碎片颗粒呈现较低的堆积密度[18]。Chegini等[19]证明,因为水比大多数干燥食品固体的密度更大,所以在较高温度下生产的粉末堆积密度低于在低温下生产的粉末,还观察到具有较小尺寸的粉末颗粒具有较大的堆积密度。喷雾干燥粉末的流动性在一定程度上也受干燥温度的影响,随着温度的升高,流动性会降低[20]。溶解度也是粉末产品的重要质量特性,可直接影响喷雾干燥食品的重构行为。随着喷雾干燥温度从120 ℃升至160 ℃,粉末的溶解度增加[21]。

2.2 壁 材

富含糖的物质,如果汁和蔬菜汁,很难在没有包埋剂的情况下直接喷雾干燥,而壁材就是在喷雾干燥过程中包埋活性成分的聚合物,是喷雾干燥中最重要的因素之一。壁材在喷雾干燥中可以提高玻璃化转变温度和产率,并降低粉末产品的黏性和吸湿性。常见的壁材有阿拉伯树胶、麦芽糊精、明胶、淀粉、果胶、甲基纤维素、藻酸盐和磷酸三钙及其组合等[22]。壁材的选择主要取决于喷雾干燥的目的和加工材料的物理化学性质。壁材应高度溶于工艺溶剂,具有足够的成膜能力,即使在高浓度下也能产生低黏度溶液。对于喷雾干燥,它们必须具有高分子量和高玻璃化转变温度,以改善最终产品的抗黏性。它们必须能够保护敏感化合物免受热、氧和光等的影响。

喷雾干燥的常用壁材为碳水化合物,主要有:1) 淀粉及其衍生物(淀粉、麦芽糖糊精、糊精和环糊精);2) 树胶(阿拉伯树胶或阿拉伯树胶和刺梧桐胶混合物);3) 纤维素及其衍生物( 纤维素、羧甲基纤维素和羟丙基甲基纤维素等)。淀粉及其衍生物具有良好的喷雾干燥性能,例如,高分子量和高玻璃化转变温度,在低黏度的冷水中高度可溶,具有抗黏性并且能够产生相对致密的粉末。然而,它们的成膜能力较差,这对于干燥效率尤其是敏感化合物的保存十分不利[23]。与淀粉相比,树胶具有较好的成膜能力,但玻璃化转变温度相对较低。纤维素及其衍生物具有良好的成膜特性和表面活性,但不易消化。淀粉或淀粉衍生物和树胶的组合可以改善喷雾干燥的性能,但树胶的含量应低于淀粉或淀粉衍生物[24]。有报道指出,蛋白质,特别是乳清蛋白,具有优异的成膜能力和营养保留能力[25],经常与淀粉或淀粉衍生物一起使用。

2.3 进料速度

在喷雾干燥过程中,进料速度是重要影响因素之一。进料速度决定物料在干燥室、分离器和输送机中的停留时间,同时还影响着物料雾化以及液滴的大小。进料速度基本上取决于雾化器的速度,泵速越高,进料速度越快。但是,较高的进料速度会使热量传递变慢,使得液滴难以充分干燥,容易导致粘壁现象。此外,Tonon等[16]观察到了液滴直接滴落在干燥室内的现象,这是由于在高料液流速下物料雾化不完全,导致产率降低。较高的进料速度导致液滴和热空气之间没有足够的作用时间,增加了喷雾干燥粉末的水分;另外,较短的接触时间会导致传热和传质效率降低,并导致最终产品中的水分含量较高。

3 喷雾干燥在制备功能性食品微胶囊中的应用

喷雾干燥通常用于香料、脂类、类胡萝卜素以及其他成分的包埋。因为单一的壁材通常不具备理想的包埋特性,所以常用碳水化合物、树胶和蛋白质的混合物作为复合壁材。

3.1 香 料

食用香料都具有高度挥发性,且多为油状液体。如果直接将香料进行喷雾干燥,就会使其大量损失在排出的空气中。为了防止这种损失,常以食用胶和碳水化合物与香料混合,进行喷雾干燥,由此可制得粉末状的胶囊香料,即挥发性的香料被包围在固体胶囊中。所用的食用胶均易溶于水。由于微胶囊化香料具有良好的化学稳定性和缓释性能,便于长期储藏,因此目前大部分香料,均采用该方法进行固定。

喷雾干燥通常用于在短时间内生产香料粉末。目前已经有很多研究探讨了关于壁材组成和操作条件对包封香料保留和控制释放的影响。L-薄荷醇是一种通常以晶体或颗粒形式得到的环状萜烯醇,熔点为41~43 ℃,具有高挥发性,Soottitantawat等[26]通过喷雾干燥制备的L-薄荷醇微胶囊克服了限制其应用和储存的问题。在高固形物含量下,L-薄荷醇在麦芽糊精和阿拉伯树胶中的保留率较高。进料乳液中的最佳芯壁比为m(L-薄荷醇)∶m(麦芽糊精和阿拉伯树胶混合物)=1∶4时,制得的L-薄荷醇微胶囊包埋率较高[26]。近年来,Baranauskiené等[27]通过喷雾干燥成功地制备了由脱脂奶粉和乳清蛋白浓缩物作为复合壁材包埋牛至、香茅和马郁兰等香料。研究表明,通过干燥可以改变微胶囊化香料的整体分子组成。

3.2 脂 类

脂质通常难以分散在食品介质中。此外,大多不饱和脂肪酸易于氧化变质,因此需要对脂类物质进行包埋。脂质微胶囊化具有5大优点:1) 延缓自动氧化;2) 增强稳定性;3) 控制脂溶性风味释放;4) 掩盖脂溶性物质的苦味;5) 保护溶解在脂质中的物质免受酶水解。喷雾干燥非常适用于油和油脂的包埋。Krishnan等[28]使用阿拉伯胶、麦芽糊精和改性淀粉作为壁材,通过喷雾干燥对豆蔻果实中的油脂进行微胶囊化。该研究表明,豆蔻油脂的稳定性随着复合壁材中阿拉伯胶含量的减少而降低,而复合壁材的最佳比例为m(阿拉伯胶)∶m(麦芽糊精)∶m(改性淀粉)=4∶1∶1。Zhou等[29]以大豆蛋白和麦芽糊精作为壁材包埋核桃油,研究了大豆蛋白和麦芽糊精的比例以及芯壁比对包埋率的影响,研究了包埋前后核桃油的氧化稳定性。结果表明,复合壁材的比例为m(大豆蛋白)∶m(麦芽糊精)=1∶1,芯壁比为m(核桃油)∶m(复合壁材)=2∶3时包埋效果最好,氧化稳定性最佳。

3.3 其他食品原料

Shu等[30]使用明胶和蔗糖作为壁材,通过喷雾干燥成功地包埋了番茄红素,并且明胶和蔗糖的最佳比例为m(明胶)∶m(蔗糖)=3∶7,芯壁比为m(番茄红素)∶m(蔗糖)=1∶4。该实验中,尽管番茄红素是热敏性化合物,喷雾干燥器入口温度为190 ℃,番茄红素的保留率仍高达52%,说明喷雾干燥适用于热敏性材料的微胶囊化。Ribeiro等[31]用麦芽糊精作为壁材包埋了两种食用菌提取物(褐环乳牛肝菌和墨汁鬼伞),并将制得的微胶囊加入到奶酪中,提升奶酪的品质。此外,喷雾干燥还被认为是包埋维生素,维持其营养价值的优良方法。ALVAREZ-HENAO等[32]利用阿拉伯胶、麦芽糊精和改性淀粉作为壁材将叶黄素进行包埋。结果表明,包埋后的叶黄素具有良好的稳定性。

4 结 论

尽管喷雾干燥技术发展迅速,但是还存在一定的不足。喷雾干燥是一个复杂的过程,需要综合考虑多种因素。干燥本身并不困难,可以通过反复试验优化得到最佳干燥工艺,但是壁材类型较少以及壁材与活性成分之间的不可控的相互作用制约着喷雾干燥应用。目前大多数研究涉及干燥前乳液配方的优化,微胶囊粒度分布、形态以及芯材的释放速率的测定,壁材的选择依旧是一个难题。需要开发一些具有良好的包埋效果并且能够控制芯材释放的新型壁材,以应对一些常用壁材价格昂贵,不能包埋特定芯材的问题。