新型耐温抗盐聚合物驱油体系设计评价及应用

李宗阳,王业飞,曹绪龙,祝仰文,徐 辉,魏翠华,张新英

(1.中国石油大学(华东)石油工程学院,山东青岛266580;2.中国石化胜利油田分公司勘探开发研究院,山东东营257015)

聚合物驱油技术作为油田开发中后期进一步 提高原油采收率的主要手段之一,在中外得到广泛应用[1-5]。胜利油田适合化学驱的Ⅰ和Ⅱ类油藏石油地质储量已得到基本动用,化学驱资源接替难度大,而Ⅲ类高温高盐普通稠油油藏覆盖石油地质储量高达5.1×108t,资源潜力丰富,截至2018年6月该类油藏平均综合含水率为94.7%,采收率仅为30.5%,开采方式通常以水驱开发为主,由于地层原油黏度较高、水油流度比高等因素,导致水驱指进现象严重,波及系数偏小,仅靠单一水驱提高采收率幅度有限[6-9]。由于常规聚合物在高温高盐条件下黏度损失严重,不能适应Ⅲ类高温高盐油藏条件[10-13]。为此,设计并评价新型耐温抗盐聚合物驱油体系,扩大波及动用储层剩余油的化学驱油技术,以期大幅度提高Ⅲ类高温高盐普通稠油油藏采收率。

1 实验器材与方法

1.1 实验器材

实验仪器主要包括:安东帕MCR301多功能流变仪、PET-1多功能聚合物评价测定仪、测量精度为±0.001 g的电子天平,高精度(精度为±0.1℃)恒温水浴,精度为0.1℃的恒温烘箱,磁力搅拌器,室内物理模拟实验评价装置,温度计,刻度吸管、玻璃烧杯等。

实验材料包括:以胜坨油田二区东三4单元储层物性参数为基础,建立渗透率变异系数为0.64(平均渗透率为1 519 mD),渗透率级差为2.1的非均质岩心模型,模型长、宽、高分别为2.5,2.5,30 cm;非均质岩心模型采用传统的石英砂和以环氧树脂为主的胶结物等为制作材料,为更加准确模拟实际油藏的聚合物驱油效果,非均质岩心设计采用同等厚度的2层高低渗透层,通过配料、拌砂、压制、加热固化及密封等制作过程后,得到与目标油藏实际渗透率级差和变异系数类似的岩心模型[14];实验采用蒸馏水配制成地层水(总矿化度为17 785 mg/L,Ca2++Mg2+,Na++K+,Cl-,HCO3-的质量浓度分别为743,6 057,10 663,322 mg/L);实验用油为目标油藏油井原油(地层原油黏度为90 mPa·s);驱替液为新型耐温抗盐聚合物溶液,主要包括超高分耐温抗盐聚合物溶液和长支链梳型耐温抗盐聚合物溶液。

1.2 实验方法

新型耐温抗盐聚合物性能评价 根据目标油藏模拟水制成不同类型聚合物溶液,在实验温度为70℃的条件下,围绕聚合物本身及其在地层中的剪切和拉伸流变性开展增黏性能和流变性能评价,分析新型耐温抗盐聚合物在岩心中的渗流规律。

新型耐温抗盐聚合物驱油效果评价 先将已制备的非均质岩心抽真空,再进行饱和水,然后进行饱和油,水驱至综合含水率达到95%,转注不同段塞新型耐温抗盐聚合物溶液,再转水驱至综合含水率达到98%时结束实验,同时根据储层物性参数及物理模拟实验物化参数,应用油藏数值模拟手段进行驱油效果评价。

2 驱油体系设计及性能评价

2.1 新型耐温抗盐聚合物

目前矿场普遍应用的常规聚合物具有水溶性好、增黏性强、黏弹性大、注入性好、驱油性能较好、价格低等优点,在Ⅰ,Ⅱ类油藏条件下聚合物驱技术得以突破并大规模工业化推广应用[15]。而常规聚合物在Ⅲ类高温高盐油藏条件下具有耐温性差、抗钙镁离子能力差、聚合物黏度保留率低等特点,极大制约了聚合物驱技术在Ⅲ类高温高盐油藏矿场的应用和推广[16]。针对常规聚合物在Ⅲ类高温高盐油藏条件下黏度大幅度降低,无法产生较高注入压力的难点,设计超高分耐温抗盐聚合物和长支链梳型耐温抗盐聚合物作为新型耐温抗盐聚合物驱油体系,均具有耐温抗盐、抗水解、增黏性好的特点。

图1 新型耐温抗盐聚合物结构示意Fig.1 Structural schematic diagramfor novel temperatureresistant and salt-tolerant polymer

超高分耐温抗盐聚合物 在常规聚合物合成的基础上,引入耐温抗盐单体(图1a),可大幅提高抗钙镁离子能力,增大聚合物流体力学体积,增加聚合物溶液黏度。在合成过程中,采用一步法合成磺化单体原料降低共聚成本;引入无机与有机复合引发体系、引发剂用量优化等提高共聚效率,完成设计相对分子质量为3 000×104以上经济性好的超高分耐温抗盐聚合物,最终突破高纯度耐温抗盐单体低成本合成技术,大幅降低聚合物合成成本。

长支链梳型耐温抗盐聚合物 由于常规梳型聚合物的亲水基为羧酸根,在低钙镁离子地层条件下聚合物黏度较高,高钙镁离子地层条件下聚合物分子链卷曲严重,通过丙烯酰胺单体与亲水、亲油两亲单体共聚形成新型耐温抗盐聚合物(图1b)。通过优选含磺酸根的长支链两亲功能单体,大幅提高聚合物抗钙镁能力;通过增加两亲单体注入量,进一步增强耐温抗盐性能;通过引入新的引发体系,控制聚合速率,大幅度提高聚合物相对分子质量,黏度相对于常规梳型聚合物提高近1倍。

2.2 驱油性能评价

新型耐温抗盐聚合物不仅解决了常规聚合物在高温高盐条件下增黏性和黏弹性差的不足,而且与常规聚合物相比,在Ⅲ类高温高盐油藏条件下耐温抗盐性能更好,但利用常规聚合物评价方法与超高分缔合聚合物进行相比,新型耐温抗盐聚合物不能体现其自身驱油优势。超高分缔合聚合物相对于常规聚合物黏度大幅提高,但由于在地层吸附性强,现场注入压力较高,注入困难,见效不明显,矿场实施后效果不理想[17]。而新型耐温抗盐聚合物相对于超高分缔合聚合物,其驱油见效特征明显,提高采收率幅度大。目前常规聚合物评价方法尚不能全面反映新型耐温抗盐聚合物驱油性能,需引入新的评价手段。

2.2.1 物化性能及流变性能评价

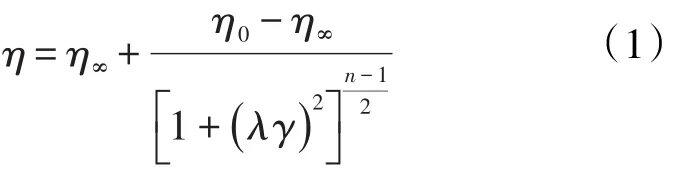

聚合物溶液在地层中运移主要受到剪切和拉伸作用,产生剪切黏度和拉伸黏度[18],因此聚合物驱油性能新参数的建立需围绕聚合物本身及其在地层中的剪切和拉伸流变展开。具体步骤包括:①利用剪切流变仪测试并拟合得到反映聚合物分子链在水溶液中舒展程度的聚合物剪切流变方程。②建立能反映聚合物在水溶液中分子链缠结强度的体相拉伸流变表征方法。③建立能反映聚合物分子链和原油作用强度的界面黏弹模量表征方法。界面黏弹模量越高的聚合物,通过孔喉时越不会出现界面滑脱现象,易于将油膜剥离下来,有利于驱油。聚合物剪切流变方程表达式为:

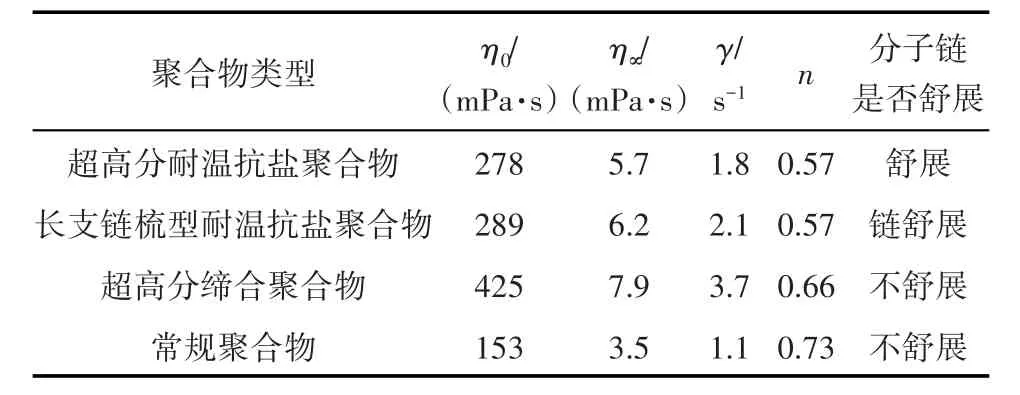

新型耐温抗盐聚合物在高温高盐水溶液中的分子链更舒展(表1)。新型耐温抗盐聚合物拉伸能力更强(图2),分子链缠结强度大,不容易拉断,通过孔喉时能够“脱”、“拽”、“拉”出更多原油,有效提高聚合物通过孔喉时的驱油效率。新型耐温抗盐聚合物在油水界面上黏弹模量高于超高分缔合聚合物和常规聚合物(图3)。

表1 不同类型聚合物剪切流变方程参数Table1 Parameters of the shear rheological equation for different types of polymers

图2 新型耐温抗盐聚合物和常规聚合物拉伸流变曲线Fig.2 Comparison of extensional rheology between the new temperature-resistant and salt-tolerant polymer and the conventional polymer

图3 新型耐温抗盐聚合物和常规聚合物界面黏弹模量曲线Fig.3 Comparison of viscoelastic modulus at oil/polymer interface between the new temperatureresistant and salt-tolerant polymer and the conventional polymer

2.2.2 非均质岩心中的渗流规律

通过评价分析新型耐温抗盐聚合物在地层中的吸附性能和注入性能,认识新型耐温抗盐聚合物在岩心中的渗流规律[19]。通过不同类型聚合物室内吸附性能评价实验可以发现,以超高分耐温抗盐聚合物为例,新型耐温抗盐聚合物在地层中的吸附规律与常规聚合物一致,吸附量远低于超高分缔合聚合物(图4a);通过不同类型聚合物室内注入压力曲线(图4b)可见,由于较弱的吸附性,新型耐温抗盐聚合物在岩心中压力传递均衡,注入更容易,说明新型耐温抗盐聚合物在渗流过程中具有吸附性较弱和易注入的渗流特点,有利于矿场高效驱油。

图4 新型耐温抗盐聚合物和常规聚合物吸附量及注入压力Fig.4 Comparison of adsorption and injection pressure between the new temperature-resistant and salt-tolerant polymer and the conventional polymer

3 驱油效果模拟

3.1 室内物理模拟驱油实验

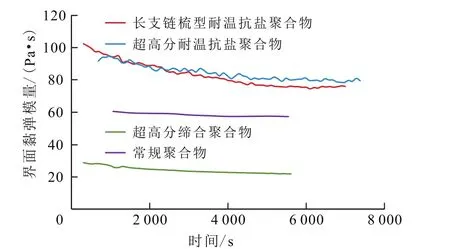

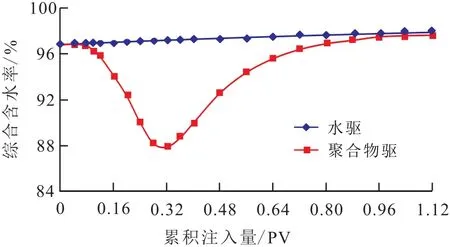

室内物理模拟驱油实验是评价聚合物驱油体系的一个重要环节[20-21]。通过实验室模拟地层条件(包括实际地层温度、压力、渗透率、含油饱和度等)对新型耐温抗盐聚合物驱油体系进行驱油效果评价[22]。在室内物理模拟驱油实验(矿化度为20 000 mg/L,钙镁离子质量浓度为800 mg/L,地下原油黏度为90 mPa·s)优化的基础上,新型耐温抗盐聚合物含水漏斗下降幅度大,提高采收率幅度大,室内实验提高采收率在15.0%以上(表2,图5),由于2种新型耐温抗盐聚合物性能相当,考虑超高分耐温抗盐聚合物已实现大规模工业化生产,推荐其进行矿场试验应用。

表2 不同聚合物驱油效果对比Table2 Comparison of flooding effect between different polymers

图5 新型耐温抗盐聚合物物理模拟驱替曲线Fig.5 Displacement curves of the new temperature-resistant and salt-tolerant polymer by physical simulation

3.2 驱油流度控制模拟

图6 不同聚合物溶液质量浓度条件下数值模拟波及系数Fig.6 Histogram of numerical simulated sweep coefficient at different polymer concentrations

应用数值模拟手段,在同等目标实验模拟条件下,模拟不同超高分耐温抗盐聚合物溶液质量浓度下Ⅲ类高温高盐普通稠油油藏(矿化度为20 000 mg/L,钙镁离子质量浓度为800 mg/L,地层原油黏度为90 mPa·s)的驱油效果,模拟统计低聚合物溶液质量浓度(1 500 mg/L)、中聚合物溶液质量浓度(2 000 mg/L)与高聚合物溶液质量浓度(2 500 mg/L)下的Ⅲ类高温高盐普通稠油油藏聚合物驱波及系数。通过模拟结果(图6)可看出,对于Ⅲ类高温高盐普通稠油油藏,由于水驱开发导致水油流度比较大,易出现黏性指进,随着聚合物溶液质量浓度的不断升高,可明显增加驱替相黏度,改善流度控制,增加波及体积,改善聚合物驱开发效果,在合理流度比下,最终推荐新型耐温抗盐聚合物溶液质量浓度在2 000 mg/L以上。

3.3 驱油体系数值模拟

在室内物理模拟实验研究的基础上,以油藏数值模拟为手段,对试验区聚合物驱注采参数进行优化[23-29],针对地下原油黏度相对较高且平面分布呈现顶稀边稠的油藏特点,在合理流度比界限[30]和新型耐温抗盐聚合物黏浓曲线的控制下,靠近边水的5口注聚井平均单井注入聚合物溶液质量浓度由2 000 mg/L提高到2 200 mg/L,同时为了抑制边水对聚合物驱效果的影响,进一步提升矿场开发效果,抑制边水推进,提高边部注聚井日注量,边部注聚井排注采比由1.0提高到1.2;针对顶部原油黏度相对较小的4口注聚井,平均单井注入聚合物溶液质量浓度由2 000 mg/L降低到1 800 mg/L,15口注聚井全部实现个性化优化注入,优化后平均注入聚合物溶液质量浓度为2 000 mg/L,聚合物驱开发效果得以改善。

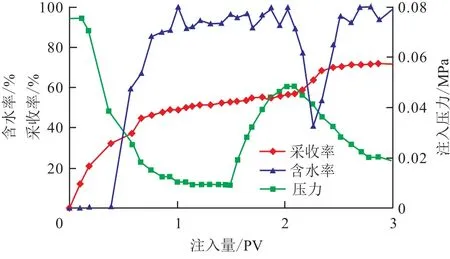

在室内物理模拟和油藏数值模拟的共同指导优化下,最终确定先导试验聚合物驱方案新型耐温抗盐聚合物总用量850 PV·mg/L,矿场采用清水配制母液、污水稀释,两段塞注入方式:先注入0.1 PV质量浓度为2 500 mg/L的新型耐温抗盐聚合物,再注入0.3 PV质量浓度为2 000 mg/L的新型耐温抗盐聚合物,注入速度为0.08 PV/a,含水率最低值下降到87.8%(图7),含水率下降幅度达9.2%,数值模拟预测提高采收率7.0%,吨聚增油值为38 t/t,经济效益显著。

图7 先导试验区综合含水率预测曲线Fig.7 Predicted curves of composite water cut in the pilot test area

4 应用实例

基于室内物理模拟和油藏数值模拟的基础上,在胜坨油田二区东三4单元开展Ⅲ类高温高盐普通稠油油藏聚合物驱先导试验,矿场降水增油效果显著。

注入压力上升 试验区聚合物投注前注入井平均注入压力为7.8 MPa,实施聚合物驱后油压上升至12.4 MPa,与投注聚合物前对比油压上升了4.6 MPa,反映了新型耐温抗盐聚合物驱油体系在高温高盐高钙镁普通稠油油藏条件下能够大幅度改善水油流度比,扩大波及体积。

阻力系数阶段递增 实施聚合物驱后试验区霍尔曲线发生了明显变化,注入聚合物前置段塞后,计算的阻力系数平均为1.47;注入聚合物主体段塞后,阻力系数平均提高至1.75。说明新型耐温抗盐聚合物驱油体系可明显增大地层渗流阻力,改善油层渗流状况。

降水增油效果显著 与注聚合物前相比,日产油量从86 t/d增加到273 t/d,综合含水率从注聚合物前的96.5%下降到88.4%,下降了8.1%(图8),取得了显著的降水增油效果。截至2018年7月试验区已累积增油量为22.4×104t,已提高采收率5.2%,数值模拟预测可提高采收率7.0%。

图8 先导试验区生产曲线Fig.8 Production curvesof the pilot test area

5 结论

针对胜利油田Ⅲ类高温高盐普通稠油油藏,设计新型耐温抗盐聚合物驱油体系,在常规聚合物评价的基础上,围绕聚合物本身和及其在地层中的剪切和拉伸流变性能完善新型耐温抗盐聚合物驱油性能评价体系,并认识了新型耐温抗盐聚合物在岩心中具有吸附性较弱和易注入的渗流规律。

室内物理模拟驱油实验和油藏数值模拟结果均表明,新型耐温抗盐聚合物能够明显改善Ⅲ类高温高盐普通稠油油藏水油流度比,有效扩大波及体积;数值模拟预测可提高采收率7.0%,矿场试验降水增油效果显著,对中外同类油藏聚合物驱进一步提高原油采收率提供借鉴,对丰富化学驱油方法、拓宽化学驱资源接替阵地具有指导意义。

符号解释:

η——剪切黏度,mPa·s;η∞——极限剪切黏度,mPa·s;η0——零剪切黏度,mPa·s;λ——松弛时间,s;γ——剪切速率,s-1;n——幂律指数,代表在油藏剪切速率下分子链排布状态,其值越小,分子排布越舒展,越有利于驱油。