主汽门阀杆密封引起的真空泄漏案例分析与治理

刘凌 张懋欣 徐钊 张胤

上海上电漕泾发电有限公司

0 概述

上海漕泾电厂2×1000MW机组汽轮机主机型号N1000-26.25/600/600,由上海汽轮机厂生产。汽轮机为单轴、四缸四排汽凝汽式汽轮机,机组正常运行时采用全周进汽、CTF滑压的运行方式,凝汽器采用双背压,一次海水冷却,循环水依次流经凝汽器A与凝汽器B,额定设计背压为4.19kPa/5.26kPa。配汽机构设有2个高压主汽门,2个高压调门,2个中压主汽门,2个中压调门及1个补汽门。抽真空系统配置3台真空泵(大泵)和2套高效真空维持系统,分别接自凝汽器A和凝汽器B的抽空气管道,每套系统由一台前置泵(罗茨泵)和一台水环式真空泵组成。

2016年11月1号机组完成C级检修,投运后发现凝汽器A侧真空度比修前偏低约3kPa,真空严密性试验结果为:A侧1.53kPa/min、B侧0.1kPa/min(合格标准为0.27kPa/min)。试验结果判断A侧凝汽器严重漏空气。A侧凝汽器3台真空泵运行,真空仍较以往凝汽器真空正常值(-98kPa)低2kPa,对机组的安全、经济运行造成严重影响,具体表现在以下几方面:

(2)厂用电增加。由于凝汽器A真空偏低,所以需要运行两台大真空泵加一套高效真空系统来维持系统的正常真空状态。两台大真空泵每小时多耗电约为210kWh。凝汽器B只需运行一套高效真空系统(功率仅为一台大真空泵的20%)。

(3)安全风险高。由于大真空泵全部用于凝汽器A,导致机组运行时无备用泵,运行中任何一台真空泵因故障将导致真空降低并使低压缸排汽温度上升等,严重威胁机组的安全运行。

1 真空系统泄漏的排查

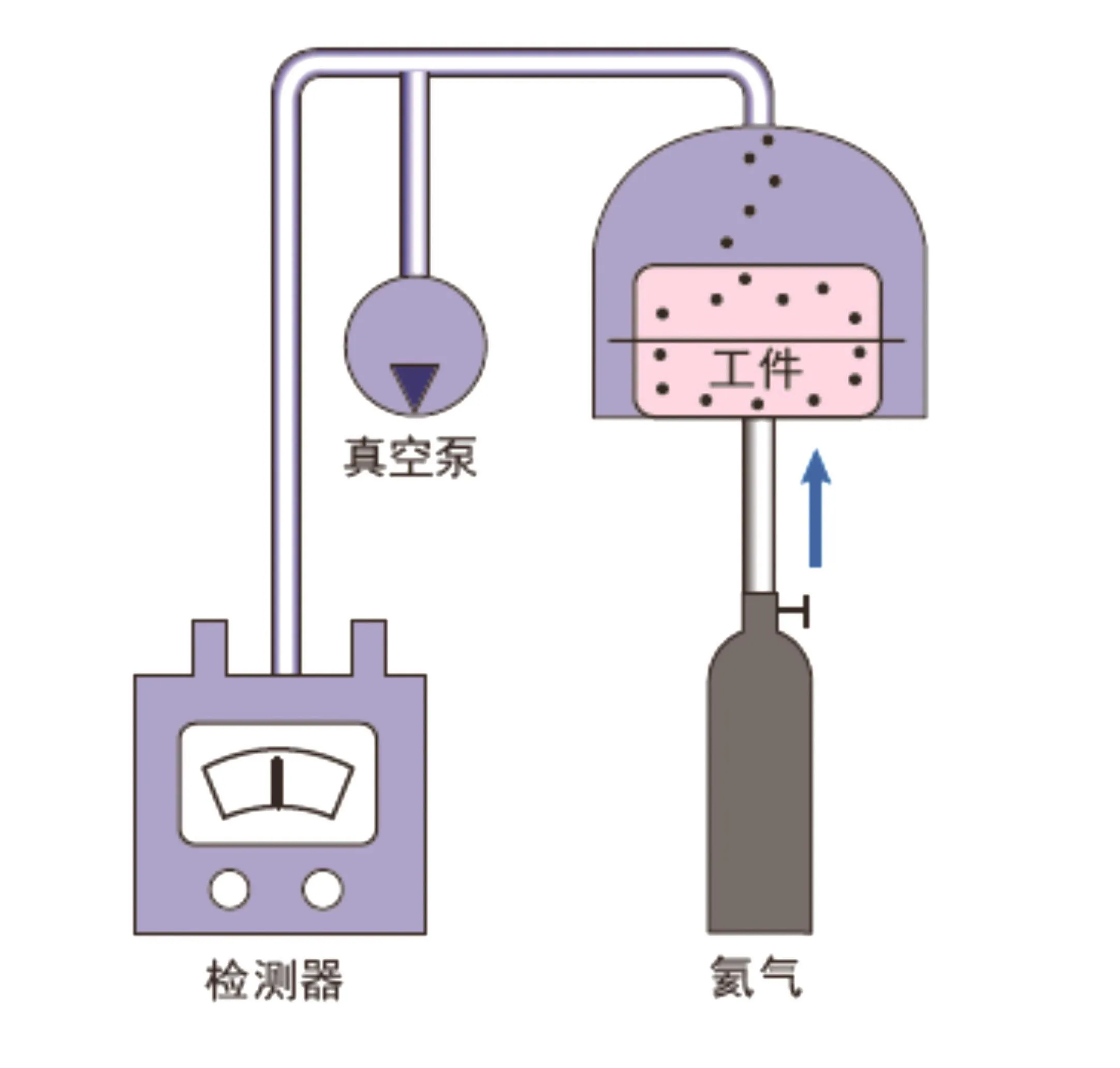

对于1号机组凝汽器A漏空气的问题,技术人员对1号机组真空系统、主汽轮机负压状态设备及小汽轮机B(排汽接入凝汽器A)等相关系统进行了全面的分析和现场排查,排查过程中对于机组难以判断部位采用了氦质谱检漏仪(图1)帮助现场捉漏。

图1 氦质谱检漏仪捉漏方法

氦质谱检漏仪是以氦气作为示漏气体,对真空设备及密封器的微小漏隙进行定位、定量和定性检测的专用检漏仪器。它具有性能稳定、灵敏度高、操作简便,检测迅速等特点,是真空检漏技术中使用最普遍的检漏仪器。其测量工作原理是将氦质谱检漏仪接至真空泵气水分离器排气口,在疑似漏真空的系统设备上释放氦气,氦质谱检漏仪收集氦离子,通过测量离子流就可知泄漏率。

1.1 常见泄漏点的排查

使用氦质谱检测仪结合其他常规方法初步对凝汽器A真空系统排查,具体位置及结果依次如下:

(1)对低压缸A汽缸中分面法兰、防爆门法兰、法兰检查,发现近轴封的四处上下缸法兰结合面均有不同程度渗漏,使用高温胶塞嵌入缝隙堵漏,未对真空产生实质改善,因此并非主要原因。

(2)对小汽轮机B(其排汽接入凝汽器A)的汽缸中分面、防爆门法兰等检查未发现泄漏。

(3)对凝汽器A汽侧人孔门检查,法兰涂抹油脂封闭。

按照钻机成孔-钢管放置的施工顺序,在第一次注浆浆液初凝后,终凝之前进行二次注浆,达到设计规定强度以后,进行放坡段的开挖与施工,并进行面层与施工土钉施工。选用孔径为150mm的锚管桩,注浆分2次进行,填料量不能低于计算体积的0.75倍,填料粒径要低于20mm,并要事先清理干净。第一次注浆材料为水泥浆,水灰比为0.55,注浆压力控制为0.2~0.5MPa。二次注浆也使用水泥浆,水灰比0.6,注浆压力1.5~2.0MPa,选用普通硅酸盐水泥。

(4)对凝汽器A真空破坏门检查,发现法兰有微漏后进行紧固,阀前保持水封良好。

(5)对影响凝汽器A真空的相关阀门、管道进行了检查未发现明显泄漏点。

(6)对主汽轮机轴封汽压力提高试验、小汽轮机B低压轴封冒汽试验检查,排除轴封汽影响。

(7)对低压旁路阀后系统、小汽轮机B至凝汽器排汽管检查,未发现泄漏。

(8)对接至凝汽器A汽侧的三台疏水立管排汽口、凝补水管、疏水立管减温水、排汽缸喷水、水幕喷水等系统接口、法兰等检查,未发现泄漏。

(9)将接入本体立管A的轴封加热器疏水切至旁路,排除轴封汽回收时漏入空气的可能。

(10)将汽机侧外置疏水扩容器、锅炉侧大气扩容器疏水至凝汽器的通道分别关闭相应阀门隔绝试验,排除了上述两方面影响。

(11)停运小汽轮机B后关闭排汽碟阀,观察真空无变化,基本排除小汽轮机排汽部分漏空气的可能。

(12)对低压缸和凝汽器汽侧各仪表接出管进行了全面检查,未发现泄漏。

上述设备或系统均直接与凝汽器相连或本身运行在负压状态下,因此是真空系统发生泄漏时的常规检查项目,其中部分系统在机组检修后可以在凝汽器灌水查漏时很容易被发现。

1.2 特殊泄漏点的排查

凝汽器A侧所接的三组疏水立管,分别为系统立管A和本体立管A、B。其中系统立管A接入的是1号、2号高压加热器(双列四台)的危急疏水、外置清洁疏水回收至凝汽器的疏水管以及高、中压主汽门的阀杆漏汽(经集管接至立管本体上)。在对系统立管A本体检查时发现筒体局部表面手感明显冰凉(温度约5℃~6℃),并有微量结霜现象,按照常理,与凝汽器汽侧直接相通的这些负压区,内部温度均不会低于凝汽器的热井温度。通过进一步比对和观察,确认明显冰凉的区域处于系统立管A朝向凝汽器的一侧,并呈现较规则的狭长形分布。根据空气向低压区高速流动时温度会随之下降的原理,推断分析造成这一现象的原因,可能是空气在系统立管内贴壁高速流动引起,可确认有空气漏入系统立管A。对该立管上的管道进行了仔细排查。

(1)将接入的四台高加危急疏水、立管减温水均开启至一定开度,以保持管道正压,清洁疏水泵启动向管道注水至正压。

(2)将1号和2号高加危急疏水至系统立管A隔离门关闭进行隔离试验,未发现泄漏。上述操作均未对真空产生影响。

在排除上述因素后,考虑高、中压主汽门的阀杆漏汽管经集管接入系统立管A,查漏扩大至主汽轮机高、中压主汽门的门杆密封部位,采用氦质谱仪对左、右高压主汽门检测时,发现有明显漏空气现象。拆开两侧高压主汽门龙门架罩壳发现高压主汽门A、B阀杆密封填料处整个圆周方向均有泄漏。

2 针对性处理措施

经计算,高压主汽门的阀杆密封填料漏空气截面积约为198.1mm2,相当于内径D16mm的管道泄漏的空气量。对高压主汽门龙门架填料处圈填入1mm的铜丝并用汽缸涂料密封,大幅减小了空气的泄漏量。

完成上述堵漏处理后,1号机真空严密性试验结果为:A侧0.12kPa/min、B侧0.08kPa/min,均达到优秀水平。凝汽器A侧运行一组高效真空泵即能维持正常真空。

考虑到在检修中更换密封,将原密封材料更换为带镍丝的柔性石墨密封,保证密封材料具有良好的压缩性和膨胀性,彻底消除真空泄漏的问题。

2号机凝汽器A同样存在真空严密性差的问题,真空严密性试验仅能勉强达到0.27kPa/min,未达到合格标准。对2号机高压主汽门进行了与1号机相同方法查漏,发现两侧高压主汽门存在同样漏微量空气的现象。在采取了与1号机相同的处理方式后,凝汽器A真空严密性均达到优秀水平。

3 真空泄漏原因分析

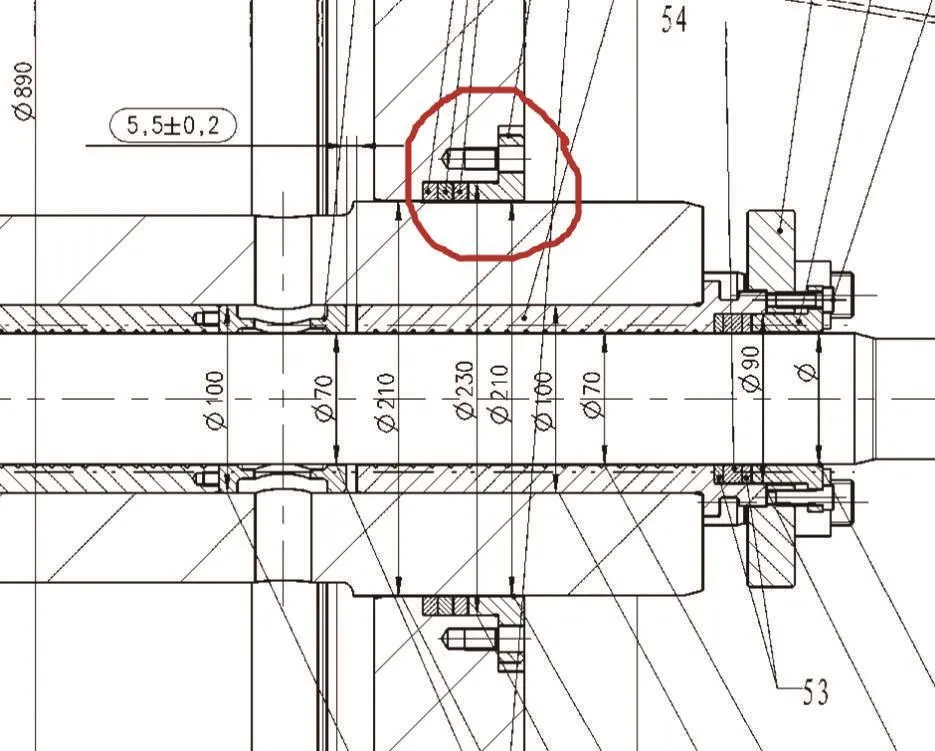

因主汽门内密封过于严实紧密,主汽门的阀杆漏微量蒸汽甚至不漏,而导致阀门的门杆外密封腔室经阀杆漏汽管道与系统立管A相连,均处于相同的真空状态,由制造厂提供的主汽门结构图(图2)可见,漏空气处为图中圈内部分,空气经过大端盖密封件处被吸入阀体腔室,经门杆漏气管道进入系统立管A。

制造厂提供的安装作业书推荐,主汽门大端盖盘根的安装间隙为1.0~1.39mm,实际测量间隙为0.6mm,小于图纸所示的安装间隙,理论上对防止真空泄漏更有利。因此,导致该处真空泄漏主要原因是由于内部的原方形定型密封件压缩量较小,在安装中未达到预期的膨胀量,导致密封圈没有完全起到密封作用。

图2 主汽门大端盖盘根处结构图

4 小结

从真空捉漏的角度,本次真空系统泄漏的位置属于非常规位置。常规的捉漏往往侧重于低压系统,即:(1)凝汽器抽真空系统;(2)机组后几级低压加热器系统;(3)机组轴封系统;(4)小汽轮机排汽系统;(5)小汽轮机轴封系统;(6)疏水立管、扩容器等系统。在捉漏过程中,我们时常忽略高压系统。主汽门阀杆漏气通过系统立管引入疏水扩容器,从而进入真空系统。而主汽门腔室与外界空气的密封差会导致外界空气进入主汽门腔室,从而通过阀杆漏汽系统进入真空系统,导致凝汽器真空降低。阀杆漏汽系统属于在真空捉漏中非常容易被忽略的一个系统。

从主汽门检修的角度看,该超超临界机组的高压主汽门腔室与外界空气的密封是通过三道密封来完成的。密封件的质量决定了密封性能的好坏。在安装过程中,不仅需要考虑密封件与腔室的间隙,还需考虑密封件的膨胀性能。若密封件无法达到预期的膨胀量,就无法达到预期的密封效果。本次检修将原密封材料更换为带镍丝的柔性石墨,保证密封件具有良好的压缩性和膨胀性,彻底消除了真空泄漏的问题。