基于MBD的电机静密封结构工艺协同设计

谢宗晟 李吉兴 徐四海

一、课题相关概念

1、MBD技术

MBD技术是信息化在航天机电产品设计方面的一次重大改革,将生产制造和原理设计用同—种“通用语言”进行定义,这种“通用语言”即为三维数字模型。使用三维模型替换传统的二维工程图,可以确保电机装配工艺相关讯息的完整xing ,电机装配工艺所需三类信息即:产品、工艺和资源,其中产品是指产品中所需装配的具体对象,可能是零件、部件和组件甚至是整机;工艺是指装配产品具体对象的过程、顺序以及方法;资源是指装配产品使用的人员、设备和工具。

2、电机密封结构

密封结构设计是为了保证电机内部组件在液体、气体环境下正常工作,避免外部液体、气体侵入电机内部从而影响电机的正常功能昕专门设计的具有阻止外部液体、气体侵入的结构设计。

动密封和静密封是机电产品常见的两种密封形式,—般使用静密封的方案为垫片密封。密封设计采用不同的密封方式所需的装配工艺、装配设备以及装配工装和工具的要求也不尽相同,同时还兼顾蜜蜂可靠性,最底限度可靠性要求应在电机的使用寿命期限内,密封结构的泄露率满足设计指标。

二、电机整体工艺协同设计

首先,绘制电机的整体MBD结构模型,如图1所示。根据的MBD模型的结构,可以通过材料赋值对构成电机本体的不同结构模型进行质量填充,通过计算可获得各部位重量,如表1所示。

根据MBD模型以及电机各部分的重量,可以知电制动器布置在电机轴伸端,旋转变压器安装在电机后端,两者引出线均由电机径向引出。电机前、后端蓋分别通过支承环I、Ⅱ与机壳配合连接。考虑到各部分的重量分布,因此端盖与机壳、旋变外罩与后端盖之间选择硅橡胶密封垫片的密封方式。

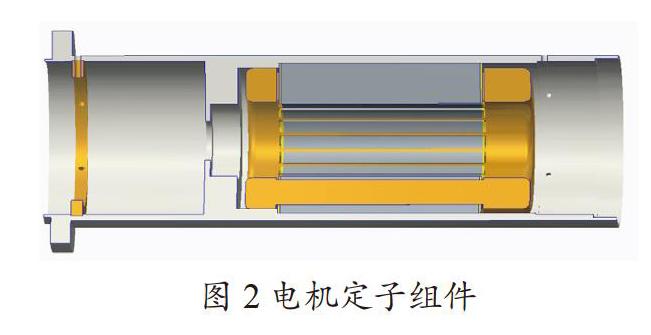

1、定子组件工艺协同设计

将电机的定子组件进行三维建模,需要搭建机壳和定子电枢两个MBD模型,如图2所示。由于该电机的工作环境温度高,因此,铁芯与机壳之间必须采用过盈配合并用高温胶粘剂辅助粘接的工艺措施。为进一步改善和保证可靠性,压装后对机壳和铁芯间加装了紧定螺钉。

定子电枢是定子组件的核心部件,由绝缘端板、铁芯及铜线绕制而成。电动机电枢铁芯为了便于嵌线,槽开口选为1.5mm。绕组的连接方式为丫接,为降低电机温升、提升电机性能,需采用线径较大的漆包线,但由此带来较高的槽满率,造成下线困难,由于需要提高定子槽的利用率,提高嵌线和整形的工艺性,需要去掉槽绝缘层。为降低定子绕组的抗电失效风险,选用W30-11型改性有机硅浸渍漆对绕组进行真空浸漆处理。

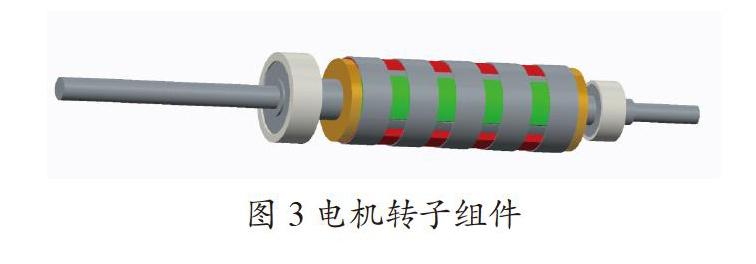

2、转子组件工艺协同设计

通过构建MBD装配模型可以看出转子组件由电机轴、转子芯、磁极和加强套构成,如图3所示。壳体和端盖通过两侧轴承支撑电机转子,以确保电动机的自由运动。电机磁路的组成部分之一为转子铁芯,通过附着在铁芯上的磁钢使转子铁芯成为磁体。磁钢是永磁同步电机工作过程中的能量源,为电机气隙提供一定的气隙磁场,通过气隙磁场与电枢反应磁场相互作用,可以在负载工作时提供力矩。

为避免高温高速时发生铁芯与转轴之间的相对转动,转轴上设计了滚花结构,转子铁芯与转轴采用过盈配合的方式。为保证和增强其配合可靠性,在压装时对转轴滚花部位进行了涂高温胶的措施。电机转子组件MBD模型,如图3所示。

三、密封结构工艺协同设计

1、装配工艺PPR建模

电机研制生产过程的全部工艺信息包括产品、工艺和资源。其中产品是指产品中所需装配的具体对象,可能是零件、部件、组件甚至是整机;工艺是指装配产品具体对象的过程、顺序以及方法;资源是指装配产品使用的人员、设备和工具。其中工艺是装配中的核心,是将人员、产品、资源、方法以及环境有机结合并最终形成需要产品的指导者,其中工艺的规划过程就是通过工艺布局、设定工序和工步以及制定生产节拍将所生产的产品、现有的工艺资源以及制造所需的相关信息的合理规划,建立PPR模型,如图4所示。

装配工艺规划过程中涉及到产品关系模型的构建,主要由三种矩阵组成:固定一连接矩阵、安装矩阵和结构矩阵。

2、密封结构MBD建模

该电机具有防水要求,因此必须考虑电机的密封措施。密封方式可以分为电机零(部)组件之间相对静密封和电机零(部)组件之间相对的动密封,静密封是通过采用相对静止的零(部)组件达到结构的严密地封闭,动密封设计是通过采用相对运用的零(部)组件达到零件间的密封性能。在该电机中,只需考虑电机引出线与机壳出线孔、端盖与机壳、旋变外罩与后端盖之间的静密封。静密封的分类如表2所示。

该电机中端盖与机壳、旋变外罩与后端盖之间选用垫片密封的方式,为保证使用温度条件以及装配工艺性,静密封方案选择橡胶密封圈。

密封结构装配过程仿真的主要目的是进行零部件的碰撞检查,即检查零件之间是否发生、何处发生以及时发生了碰撞。比较典型的包围盒技术有:装配包围圈、径向包围盒和多方向包围盒(OBB),其中OBB对实际装配的仿真贴合程度最好,迭代精度较高。

OBB是指将代表密封件的几何体表征为在任意方向上尺寸最小的矩形,如图5所示,将边界框的装配方向设置为随机生成,可以提高模拟的鲁棒_生。

3、装配工艺方案

通过对电机总装进行MBD建模以及电机仿真可以看出,需要考虑在电机运行时要通过转轴输出机械功率所以转子铁芯与轴结合的可靠性是很重要的。当转子外径小于300mm时,装配工艺应当选择将转子铁芯直接压装在转轴上;而对于转子外径大于300mm时小于400mm时,装配工艺需要先将转子支架压入铁芯,然后再将转轴压入转子支架。由于该电机的额定转速高、工作环境温度高,单纯的采用一种配合方式难以保证转子铁芯与转轴之间不发生相对滑动,因此为了提高装配的工艺性,电机的转轴上需要增加设计滚花结构,转子铁芯与转轴采用过盈配合的方式,最终可以通过采用热压的工艺措施,为保证和增强其可靠性,在压装时还需转轴滚花部位进行了涂高温胶的措施。

在保证电机总装后,密封采用电机引出线与机壳出线孔之间采取硅橡胶护线套的工艺措施。通碰撞检查过引出线经由护线套从电机内部引出的装配,护线套与出线孔、引出线与护线套之间均采取过盈配合,通过模拟挤压量确定过盈尺寸,确保保证引出线与出线孔间的密封以及可装配性。

四、结束语

通过在电机的蓝图过程中按照装配工艺需要对电机方案设计进行装配工艺性检查、提前消除可能存在装配难点,如图6所示。在设计过程中,往往留给工艺设计的时间较为紧张,工艺师普遍期望能够提前了解设计情况,以便有充足的工艺预研时间。

MBD建模需要设计师和工艺师共同完成,而不单单只是产品设计师的任务,也需要考虑到操作工和检验员的需求,由此创建的MBD模型可以指导产品制造和合规性测试。最终可以将模型整合入研究所的产品知识库之中,不仅为新产品的研发提供借鉴经验,在机电集成系统的MBD模型中构建二元系统的经验也是方便的,从而实现了设计和制造的过程的知识积累,将其凝聚为企业的核心竞争力。