低温和干湿循环双重环境下水泥砂浆抗硫酸盐侵蚀试验研究

,,,,,

(1. 兰州交通大学 道桥工程灾害防治技术国家地方联合工程实验室,兰州 730070; 2. 甘肃省交通规划勘察设计院股份有限公司,兰州 730000)

1 研究背景

“西部大开发”政策的实施和“一带一路”国家战略的确立与推进,极大地促进了我国西部地区的繁荣与发展,在此背景下,也使得我国西部地区的基础设施建设得到快速的发展。近些年,我国西部地区兴建了大量的公路、桥梁和隧道等工程,这些工程项目的建成投产使当地人民的生活生产变得非常便利,经济得到蓬勃的发展。但是不少工程建成不久混凝土便受到不同程度的腐蚀,严重影响结构的安全,需要维修加固或直接报废重建,使得国家财产遭受巨大的损失,所以混凝土的耐久性越来越受到工程技术人员和科研人员的普遍重视。

硫酸盐侵蚀作为一种危害性最大、影响因素最复杂的环境水侵蚀,是混凝土耐久性研究的最主要内容之一[1-3]。在我国西北地区,如甘肃和青海等地,分布着大量的盐湖和盐渍土,土壤和地下水中富含硫酸根离子[4],处于这些地区的基础设施,如桥梁和隧道工程等,混凝土均面临着被硫酸盐侵蚀破坏的风险[5]。虽然从20世纪50年代开始我国就已经开展了对硫酸盐侵蚀的研究,但是大多是以单一环境为背景,如对低温长期浸泡[6-8]和干湿循环[8-11]环境下的侵蚀机理和规律均已进行相关研究。但是我国西北地区年平均气温较低,气候干燥,昼夜温差大,硫酸盐侵蚀多是在低温和干湿循环双重环境下发生的,因此本文针对西北地区的实际环境情况,对低温(10 ℃)和干湿循环双重环境作用下水泥砂浆抗硫酸盐侵蚀性能进行研究,以期为该地区的工程建设提供理论依据和参考。

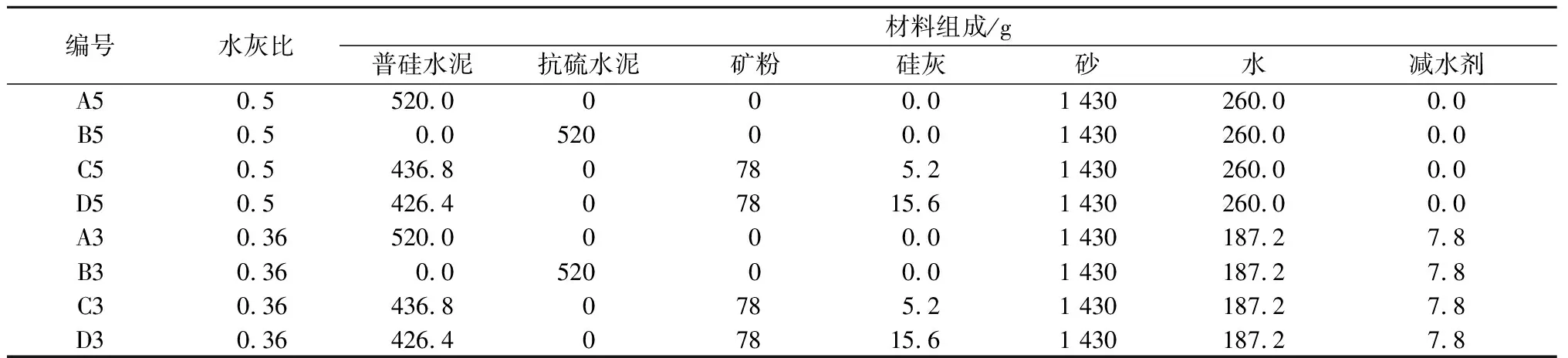

表3 砂浆配合比Table 3 Mixture proportions of mortar

2 试 验

2.1 原材料

水泥采用甘肃祁连山水泥集团股份有限公司生产的42.5级普通硅酸盐水泥(P·O 42.5)和市售中抗硫酸盐硅酸盐水泥(P·MSR);砂采用甘肃省建设投资(控股)集团总公司提供的河砂,过5 mm筛,表观密度2 650 kg/m3,堆积密度1 640 kg/m3,紧密密度1 770 kg/m3,细度模数2.7,属于中砂,含泥量2.9%;矿物掺合料采用S75级矿粉和硅灰,其性能指标分别见表1、表2;减水剂采用江苏苏博特新材料股份有限公司提供的聚羧酸系高性能减水剂。

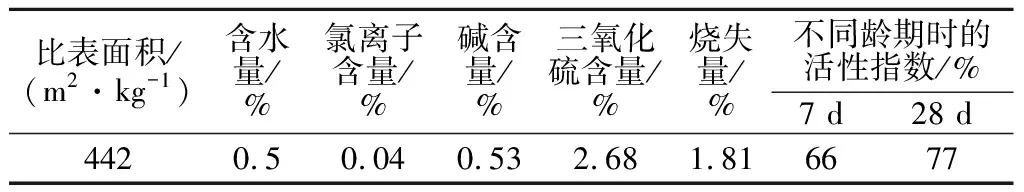

表1S75级矿粉性能指标

Table1PerformanceindexesofS75slag

比表面积/(m2·kg-1)含水量/%氯离子含量/%碱含量/%三氧化硫含量/%烧失量/%不同龄期时的活性指数/%7 d28 d4420.50.040.532.681.816677

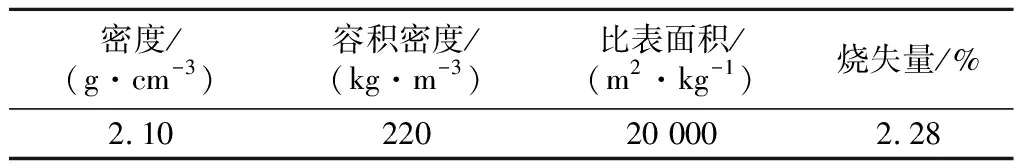

表2硅灰性能指标

Table2Performanceindexesofsilicafume

密度/(g·cm-3)容积密度/(kg·m-3)比表面积/(m2·kg-1)烧失量/%2.1022020 0002.28

2.2 配合比

试验设计了0.5和0.36两种水灰比,每种水灰比又设计4种配合比,具体如表3所示。其中A组为基准组,胶凝材料采用普通硅酸盐水泥,B组采用中抗硫酸盐硅酸盐水泥,C,D组在普通硅酸盐水泥中分别掺加15%矿粉+1%硅灰、15%矿粉+3%硅灰。为保证2种水灰比砂浆拥有相同的流动度,在水灰比为0.36的砂浆中掺加1.5%减水剂,各配合比流动度测定值均为185 mm±3 mm。

2.3 试验方法

本次试验采用《水泥胶砂强度检验方法》(GB/T 1761—1991),按照配合比制作40 mm×40 mm×160 mm棱柱体试件,成型后静置(24±1)h,然后拆模放入室温为(20±2)℃、相对湿度为95%以上的标准养护室进行养护,待达到28 d龄期后即开始干湿循环试验。干湿循环步骤为:首先将试件在水或溶液中浸泡48 h,随后拿出放入80 ℃的烘箱中烘干22 h,再经室温自然冷却2 h,然后重新放入水或溶液中浸泡48 h,按此循环。每循环10次后,对试件的抗压强度和质量进行测试,其中质量测试采用固定的3个试件,并对循环60次后水灰比为0.5的基准试验组试件微观结构进行扫描观测。本次试验设置试验组和对比组,试验组试件浸泡在质量分数为3%的硫酸钠溶液中,对比组试件浸泡在实验室自来水中。浸泡容器采用带盖塑料箱,试验过程中将塑料箱置于(10±1)℃的大气环境模拟箱内。

3 试验结果及分析

3.1 微观结构分析

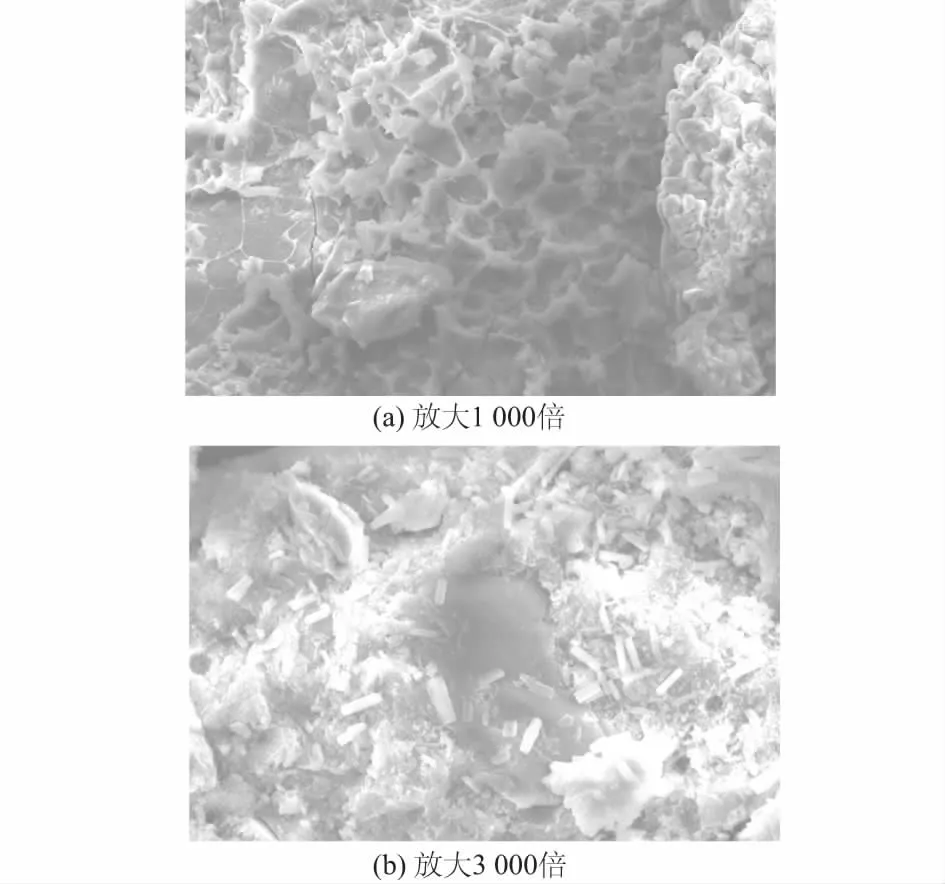

图1为循环60次后水灰比为0.5的基准试验组试件分别在1 000倍和3 000倍下的电镜扫描照片。从图1(a)中可以看到多条纵横交叉的裂缝,这些裂缝的出现会导致宏观性能的劣化,如强度和动弹性模量等,且裂缝的产生还会使侵蚀得到加剧;从图1(b)中可知,试件经过60次的循环,在其水泥石中仍然能看到呈板状的氢氧化钙晶体,照片中虽然能看到钙矾石晶体,但数量并不是太大,且不像通常所说的硫酸盐侵蚀模式下钙矾石晶体呈针状从水化硅酸钙向外生长,而是呈短柱状且很分散,说明在低温、干湿循环双重环境下,硫酸盐的化学侵蚀进行得非常缓慢,且其侵蚀产物钙矾石基本不具备破坏性,砂浆的劣化主要是因为硫酸盐结晶造成的。

图1 试件微观结构Fig.1 Microstructure of specimen

3.2 质量损失率

受侵蚀砂浆质量变化可以采用质量损失率Km来表征,即

(1)

式中:M0为干湿循环前试件的质量(g);Mn为经n次干湿循环后试件的质量(g)。

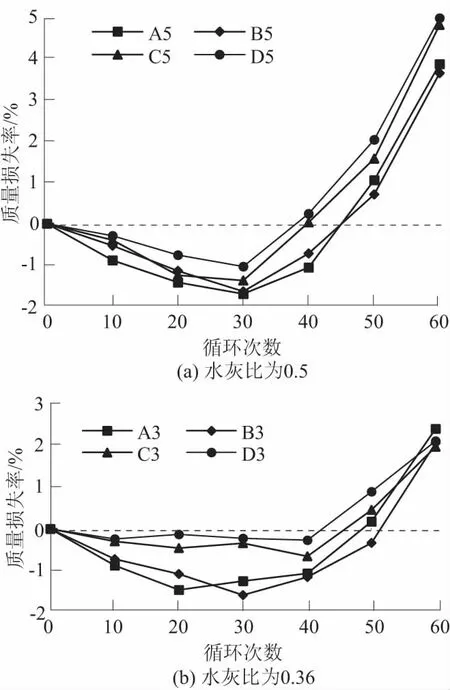

图2 各配合比砂浆试件质量损失率随干湿循环变化Fig.2 Changes of mass loss of mortar specimens of different mix proportions with the proceeding of cyclic drying and wetting

图2(a)为水灰比0.5时各配合比砂浆试件质量损失率随干湿循环的变化情况。可以看出,A,B,C,D组砂浆试件质量在干湿循环前30次均随次数增加而呈下降趋势,循环30次后分别下降到-1.70%,-1.64%,-1.38%,-1.04%,说明试件的质量在逐渐增加,其原因为渗入的硫酸钠溶液在试件表层中干燥结晶填充了内部孔隙,且由于矿物掺合料的微骨料填充效应,使得C,D两组下降幅度小于A,B两组;干湿循环30次以后质量损失率开始上升,说明试件质量在逐渐下降,这是因为随着侵蚀的进行,硫酸钠结晶的数量越来越多,受侵蚀的表层从棱角处开始剥落,循环60次后分别上升到3.86%,3.64%,4.81%,4.97%,说明在低温、干湿循环双重环境下,水灰比为0.5时,复掺矿粉和硅灰并不能提高水泥砂浆抵抗硫酸盐侵蚀的性能。

图2(b)为水灰比0.36时的变化情况,可以看出,同水灰比0.5一样,各配合比砂浆试件也主要经历下降和上升2个阶段的变化,但是变化幅度较水灰比0.5时明显要小。这是因为水灰比较小时,砂浆的孔隙率较低,且由于减水剂的掺入使得孔隙得到优化,硫酸钠溶液较水灰比0.5时更难渗透进入试件内部,所以硫酸钠在孔隙中的结晶量便会减少,且强度的提高能减少结晶压力的破坏,剥落量明显减少。循环60次后质量损失率分别为2.43%,2.08%,1.99%,2.13%,各配合比差别并不是很大,但是从整个侵蚀过程来看,复掺矿粉和硅灰仍有利于提高砂浆抵抗硫酸盐侵蚀的性能。

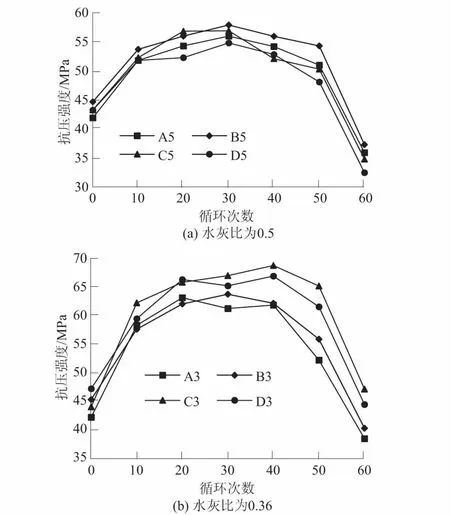

图3 各配合比水泥砂浆抗压强度随干湿循环变化Fig.3 Changes of compressive strength of mortar specimens of different mix proportions with the proceeding of cyclic drying and wetting

3.3 抗压强度

图3(a)为水灰比为0.5时试验组试件抗压强度随试验进程的发展趋势,从图中可以看出:①在干湿循环的初期,抗压强度逐渐上升,这是因为在浸泡时渗透进入试件内部的硫酸钠溶液在干燥状态时失水析出硫酸钠晶体,填充砂浆内部孔隙,起到了增强的骨架作用,4组试件在循环30次后强度分别达到最大值;②在30~50次之间强度出现缓慢的下降,这是因为随着硫酸钠晶体的逐渐增多,填充作用使得硫酸钠溶液的渗透路径遭到堵塞;③50次之后强度均开始迅速下降,这是因为在孔隙中结晶的硫酸钠逐渐增多,其对孔隙壁的压力在孔隙附近会形成环向拉应力,当拉应力超过水泥石抗拉强度时便会产生裂缝,而裂缝的产生又有利于硫酸钠溶液往试件更深层内部渗透,如此恶性循环使抗压强度迅速下降;④循环60次后4组试件强度分别下降到35.8,37.2,34.7,32.4 MPa,说明在低温、干湿循环共同作用下,水灰比为0.5时,复掺矿粉和硅灰并不能提高砂浆抵抗硫酸盐侵蚀的能力,但是抗硫酸盐硅酸盐水泥有一定的效果。

图3(b)为水灰比为0.36时试验组试件的发展趋势。该变化趋势与水灰比0.5时的类似,但上升阶段的幅度明显要大得多,这是因为水灰比为0.36较小,水泥颗粒周围包裹的水较少,使得干湿循环试验前水泥水化程度较低,当进行干湿循环试验时,在溶液中浸泡时,溶液渗透部分水分充足,使得之前没能水化的水泥现在有条件进行水化,再叠加上干燥状态时高温使得水化反应加速和硫酸钠的结晶,试件的强度得到快速的增长。从图中还可看出,C、D两组的增长幅度明显要大于A、B两组,这是因为随着龄期的增长,矿物掺合料开始发生二次水化反应,使得强度得到进一步的增长。干湿循环60次后4组试件的强度分别为38.15,40.00,46.88,44.20 MPa,说明复掺矿粉和硅灰能提高砂浆的抗硫酸盐侵蚀性能,且抗硫酸盐硅酸盐水泥也能起到一定作用,但效果并不如前者明显。

3.4 抗蚀系数

试件在试验中强度会发生变化,但是这种变化是在侵蚀和水化共同作用下的结果,为了更加独立地反映硫酸盐侵蚀的效果,可以采用抗蚀系数K来表征,K的计算式为

K=f1/f2。

(2)

式中f1,f2分别为试验组、对比组干湿循环n次后的抗压强度。

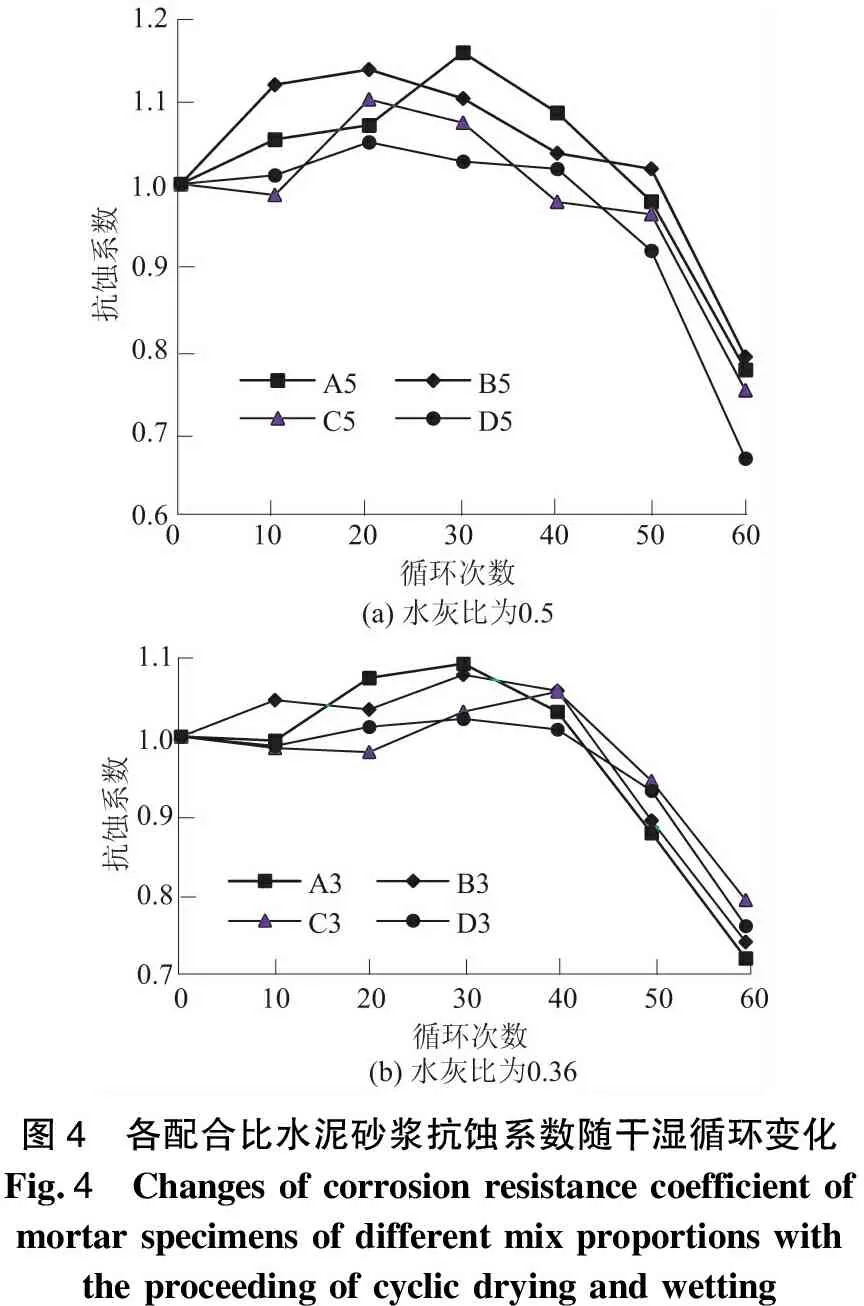

各配合比水泥砂浆抗蚀系数随干湿循环变化如图4所示。

图4 各配合比水泥砂浆抗蚀系数随干湿循环变化Fig.4 Changes of corrosion resistance coefficient ofmortar specimens of different mix proportions withthe proceeding of cyclic drying and wetting

由图4(a)可以看出,水灰比为0.5时,各组试件均经历一个先上升后下降的过程,且A、B两组的上升幅度明显要高于C、D两组,这是由于在掺入矿物掺合料后,几种粒径相互搭配,能产生致密势能使砂浆更加密实,使得溶液更难渗透进入试件内部;各组试件抗蚀系数在达到最大值后均开始迅速下降,在循环60次后分别下降到0.78,0.79,0.75,0.67,这是由于矿物掺合料等量代替水泥后使得水化反应生成的水化硅酸钙数量减少,而水化硅酸钙是构成强度的主要物质,所以抗硫酸盐侵蚀性能A、B两组要强于C、D两组。

图4(b)是水灰比为0.36时抗触系数的变化情况,同水灰比0.5类似,抗蚀系数基本上主要经历一个先上升后下降的过程,但是其变化幅度较水灰比0.5时的试件要小很多,这是由于水灰比减小后孔隙率降低,能容纳结晶硫酸钠的空间减小,且强度的提高有助于抵抗硫酸盐侵蚀;经过60次循环后4组试件抗蚀系数分别下降到0.72,0.74,0.79,0.76。由于水灰比的降低,砂浆的孔隙率降低,不需要太多的水化产物来填充,这时矿物掺合料的微骨料填充效应和二次水化反应的效果就能得到充分的发挥,所以从抗蚀系数来看,C、D两组的抗硫酸盐侵蚀性能要强于A、B两组。

4 结 论

(1)通过对受侵蚀后试件进行扫描电镜分析可知,在低温、干湿循环双重环境下,硫酸盐的化学侵蚀非常缓慢,且其侵蚀产物基本不具备破坏性,砂浆的劣化主要是硫酸盐结晶导致的。

(2)降低水灰比能降低孔隙率,尤其是泌水形成的连通孔隙,使侵蚀溶液难以渗透进入试件内部,还能提高砂浆强度,这都有利于增强砂浆抵抗硫酸盐侵蚀破坏的能力,可见在有抗硫酸盐侵蚀要求的结构上采用高强度等级的混凝土是较为有效的方法。

(3)在低温、干湿循环双重环境作用下,抗硫酸盐硅酸盐水泥能一定程度上改善砂浆抗硫酸盐侵蚀性能,复掺矿粉和硅灰则在不同的水灰比时表现出不同的效果,在低水灰比时能显著提高抗侵蚀性能,但在高水灰比时反而会降低抗侵蚀性能。