土工格室与砂土拉拔试验离散元细观分析

,,,

(广西科技大学土木建筑工程学院, 广西柳州545006)

0 引言

土工合成材料加筋土界面特性试验是研究筋土界面受力及变形规律的有效方法,其试验方法主要包括拉拔、直剪、斜板及扭剪试验。对于拉拔试验因其可反映筋土双面剪切特性而被国内外学者广泛采用。Sugimoto等[1]通过室内拉拔试验并结合有限元法研究了土工格栅拉拔变形性能,提供了一种从室内拉拔试验中获得实际结构加固设计界面参数的有效方法。Hayashi等[2]研究了低水平正应力下土体膨胀对格栅筋土界面内正应力及抗拔力的影响。王家全[3]、郑俊杰[4-5]、Zhou等[6]通过土工合成材料拉拔试验分别研究了不同竖向荷载或不同级配砂石、多向格栅对筋土拉拔界面作用的影响,并针对筋材横肋的承载阻力进行了深入分析,揭示筋土相互作用的受力机制。然而,由于试验设备的限制,多数拉拔试验研究仅关注于应力水平、边界条件等宏观因素对试验结果的影响,却较少从细观角度来揭示反映加筋机理的界面特性规律。

此外,为更好的研究筋土界面特性,国内外已有学者运用数值模拟或先进数码跟踪技术研究接触界面的细观性状,Jensen等[7]采用离散元法研究筋土接触界面的细观特性,分析了颗粒形状对空隙率的影响并揭示了界面摩擦角对土与结构界面的细观规律。彭芳乐等[9]运用有限元方法,对加筋砂土平面应变压缩试验进行了从小变形到破坏全过程的数值模拟。史旦达等[8]通过多次室内拉拔试验及直剪试验,对比分析了单、双向格栅的加筋效果,深入探讨了界面作用剪应力的发挥机制。徐超等[10]利用大型结构面剪切仪并结合粒子图像测速技术,开展筋土界面直剪试验,从细观角度研究了剪切过程中筋土界面附近砂颗粒的运动规律及剪切带的厚度变化情况。王家全等[11]应用数码可视化跟踪技术及土体变形无标点量测技术分析土工格栅直剪界面的宏细观特性,揭示了界面颗粒运动变化规律和细观组构演化特征与宏观特性的关联。

目前,数值仿真已被广泛用于室内筋土界面摩擦特性试验研究,运用有限元法虽可以较好的分析筋土界面的应力应变关系,但若从颗粒层次上揭示筋土相互作用的界面拉拔特性及细观力学机理仍较为困难,与之相对的离散元方法对筋土进行分析的研究成果相对较少[12-14]。采用离散元方法可考虑土体的散体特性,可从细观角度深入分析加筋土界面作用特性。本文采用离散元程序(PFC3D)建立土工格室加筋砂土拉拔试验数值模型,分析了格室拉拔过程中筋土位移、应力、接触力等宏细观参数的变化规律,揭示了加筋土在拉拔过程中筋土界面作用的细观机理,可为工程设计及分析加筋机理提供借鉴和参考依据。

1 参数选取与建模

1.1 砂土细观参数选取

在离散元数值模拟中,为提高计算效率,文献[15]采用将实际砂土平均粒径适当放大的办法来减少颗粒数量,并使数值试样的级配(不均匀系数Cu,曲率系数Cc)接近于实际标准砂,数值模拟颗粒数量的减少并没有给数值计算结果带来显著影响。本文采取相同的方法适当放大颗粒平均粒径,模拟福建平潭标准砂,砂土摩擦角为27.3°,并进行离散元三轴试验,控制数值试样级配(Cu=1.533,Cc=0.939)接近于实际标准砂,获取与平潭标准砂性质相近的砂土颗粒细观参数,图1为数值模拟试样与实际标准砂的级配曲线对比图。具体操作步骤如下:①建立三轴模拟试验的侧墙(即高为300 mm,直径为150 mm的圆柱墙),并定义侧壁上下口两水平广义墙作为模型上下墙(如图1);②控制试样孔隙率为0.35,按膨胀法生成砂土试样并赋值各细观参数循环至初始状态;③根据需要施加围压,分别为100 kPa、200 kPa、300 kPa四个工况;④按等速控制施加轴向位移直至试样破坏;⑤反复调校试样细观参数并重复不同围压三轴试验使试样的宏观力学性状逐渐逼近实际标准砂结果。本文数值模拟砂土的细观参数分别为:颗粒比重2 700 kg/m3,最大粒径4 mm,最小粒径1 mm,切向刚度2.5×106N/m,法向刚度2.5×106N/m,摩擦系数0.5,孔隙率0.35。根据数值三轴试验得到模拟砂土的内摩擦角大小为29°,与标准砂内摩擦角27.3°相接近,表明所采用的砂土细观参数能表征实际砂土的性质。

图1数值模拟试样与标准砂颗粒级配对比图

Fig.1Simulatedsamplesandstandardsandgradingcurvecomparisonchart

图2三轴数值试验模型

Fig.2Triaxialnumericaltestmodel

1.2 格室力学参数选取

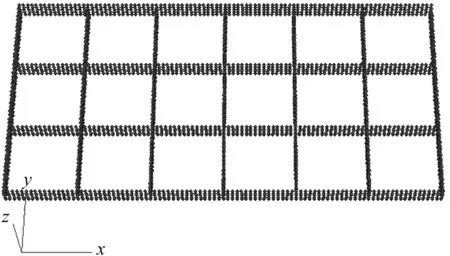

图3为拉拔界面试验采用的土工格室离散元数值模型,其尺寸48 cm×24 cm×2.5 cm(x×y×z)。在土工格室拉拔试验数值模型中,土工格室(包括格室节点、纵/横肋)采用1种粒径的颗粒通过平行粘结模型组合而成;土工格室宽度由4排节点即3段横肋构成,长度由7排节点即6段纵肋构成,高为2排节点,其数值模型长及宽肋间距皆为8cm。土工格室在PFC3D模型中采用平行粘结模型模拟承受拉力,通过多次拉伸试验拟合最终确定的细观参数能基本反映土工格室的受拉特性,采用的格室细观参数分别为:颗粒比重1 000 kg/m3,颗粒粒径2.5 mm,切向刚度2.5×106N/m,法向刚度2.5×106N/m,切向和法向粘结刚度均为9.95×1012N/m3,摩擦系数0.5。

1.3 拉拔试验PFC3D数值建模

图4为土工格室拉拔试验数值模型示意图,本文拉拔试验离散元数值模型箱尺寸取为0.55 m×0.30 m×0.30 m(x×y×z)。砂土试样随机生成在拟定的模型箱内部,考虑计算机CPU的计算能力,采用分块建模方式,可适当减小计算模型的颗粒数量,提高计算效率。将模型箱内分区填充3种不同粒径的砂土颗粒,在中心界面区域1采用2.1小节所述方法生成粒径较小的颗粒,此区域砂土颗粒与实际砂土颗粒级配相近,面积为x×z=0.55 m×0.15 m。在区域1外部上下侧的区域2生成的砂土颗粒半径为0.9~1.1 cm,面积为x×z=0.55 m×0.05 m;最外层区域3中生成的砂土颗粒半径为1.1~1.5 cm,此区域颗粒面积为x×z=0.55 m×0.10 m,其中砂土细观参数采用2.1小节三轴试验确定的数值参数。在模型箱中部区域生成水平向(x向)布置的土工格室,同时在模型箱顶部施加法向荷载(模拟上覆压力)。最后将数值试样的位移及速度清零,并按速度1 mm/min沿x向恒速拉拔土工格室,根据土工格室拔出位移情况记录相关参量。

图3土工格室数值模型图

Fig.3Geocellnumericalmodel

4土工格室拉拔试验PFC数值模型

Fig.4PFCnumericalmodelofgeocellpullouttest

2 数值模拟结果分析

2.1 模拟验证及位移演化分析

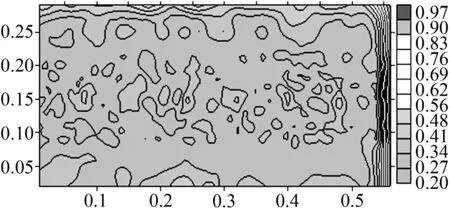

将本文数值模拟结果与已有室内模型试验成果相比较,可以验证本文三维颗粒流模型的正确性。图5为不同拉拔位移时砂土位移等值线图,较好的展示了界面区域土体相对位移变化规律。由图5可清楚的发现在不同拉拔位移下砂土运动及位移量变化规律:在x轴方向上,模型箱两端土体受拉拔影响较小而中部最大;随着拉拔位移不断增大,位移较大的颗粒逐渐集中在筋土接触界面区域,当u增至45 mm时,这种现象更加明显,最终在接触界面区域形成稳定的位移集中带。比较发现本文数值模型中筋土界面的位移场演化分布情况与图6中Wang[16]室内筋材拉拔试验结果相似,拉拔界面均形成了狭长的位移集中带,表明选取的离散元各细观参数较为合理,可定性反映格室拉拔作用下筋土界面的宏细观力学响应特征。

(a) u=1 mm(b) u=15 mm(c) u=30 mm(d) u=60 mm

图6 筋土界面位移场的演化图(文献16)Fig.6 Dispiacement field evolution map of reinforced soil interface (Refercnce 16)

2.2 土工格室拉拔力变化分析

通过跟踪加筋砂土拉拔试验离散元模型中土工格室上具有代表性的若干个特定节点,研究土工格室节点应力及变形随拉拔位移的变化规律。跟踪特征节点颗粒设在格室高度中部,对每一个特征点四个方向按逆时针编号,跟踪特征点在x-y平面上的位置如图7所示,图中左侧箭头指向为格室拉拔移动方向。

图7 跟踪特征点在x-y平面上的位置图Fig.7 Position of the feature point on the x-y plane

图8为格室四个节点各方向的拉拔位移—节点内力关系曲线。由图分析可知,随u左移增加,各节点2、4方向(格室横向)颗粒的内力基本在零附近上下波动,并无显著增减趋势,说明该方向受拉不明显;而1、3方向(格室纵向)颗粒的内力拉拔前期表现为急剧上升增至峰值,随u的继续增加节点内力开始大幅度下降,此后将在一定数值内小幅度波动。此外,在拉拔过程跟踪的4个特定节点,1、3方向节点内力曲线发展态势接近,1方向始终大于3方向内力,并且4个节点(节点2、3、4-1、4-2)内力峰值依次减小,其中节点4-1、4-2各方向的内力峰值及增减趋势基本相同。由此表明在拉拔过程中格室横肋由前往后依次受力,当节点内力行至峰值后,宏观上反应为界面颗粒随格室移动,其提供的横肋被动阻力开始呈现下降态势,最终节点内力趋于稳定。

(a) 节点2

(c) 节点4-1

图8节点内力—位移曲线

Fig.8Internalforce-displacementcurveofthenodes

试验结果表明:①拉拔阻力主要由筋土界面摩擦力及格室孔洞内土体对其横肋的被动阻力构成,拉拔初期筋土界面摩擦力起主导作用,随着拉拔位移逐渐增长,格室孔内土体摩阻力逐渐发挥其关键作用;②拉拔前期格室各横排节点受力增加速度沿拉拔点到格室终端越来越小,且前后排节点内力峰值呈现减小的趋势,由此推断前期拉拔力主要由格室前端承受。

2.3 砂土接触力变化规律分析

图9给出了格室不同拉拔位移下砂土接触力的变化,可根据线条粗细及稀疏情况来判定接触力的相对大小变化规律。分析发现当拉拔位移u较小时,模型箱内各个位置土样接触力分布较均匀,称为弹性拉拔阶段,此阶段筋材与砂土的界面摩阻力是拉拔阻力的主要来源;随u不断增加,界面摩阻力小于拉伸力,格室受拉整体移动,并在格室背后逐渐形成接触力相对较小的区域,其土样接触力上方小于下方,此阶段称格室受拉错动阶段;土工格室与填料产生相互错动,使格室片材摩擦阻力和嵌锁咬合力共同发挥作用,嵌锁作用主要是由于筋材(格室)侧壁与填料相对位移产生的,并且只有在位移较大时才会较为显著,此阶段称为格室拉拔稳定阶段;随着拉拔位移的继续增加,筋材应变突变剧增,直至筋材拔出或拉断,此阶段为破坏阶段。总之,在格室不断拉拔过程中,因格室左移致使右端形成空洞,导致上下区域砂土颗粒的受力情况发生改变,从而都向拉空区移动,并且上层砂土颗粒移动量大于下层,最终形成图示该区域接触力情况,其变化及分布情况与前面所得砂土颗粒位移变化相符。

综上分析,可得以下结论:①模型箱左端筋土上下层界面砂土接触力较大,向远离格室上下界面区域趋缓;②格室所在域内土体随u增加,逐渐形成接触力大小相间的区域,而横肋不断挤压前方砂土,使此部分土体不断被挤密而接触力增大;同时格室网格后部出现了拉空区,失去格室承载的上部颗粒在自重及法向应力作用下开始下降而界面区域外颗粒来不及补充,引起域内颗粒疏松孔隙率增大而接触力减小。

(a) u=1 mm(b) u=15 mm(c) u=30 mm(d) u=60 mm

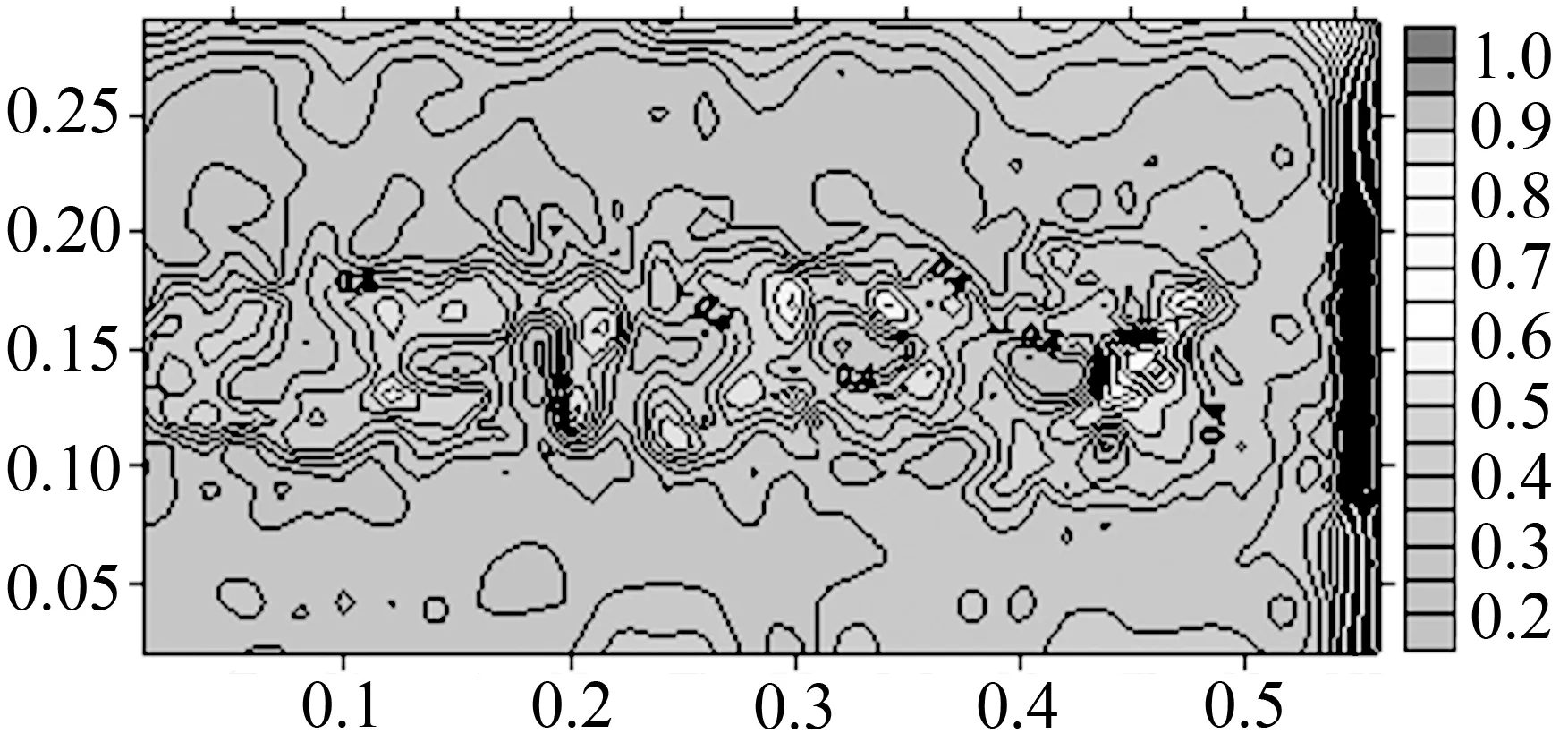

2.4 拉拔过程中土体孔隙率变化分析

图10为不同拉拔位移下土体孔隙率等值线图。由图可发现:拉拔初期,测量区域内各位置砂土孔隙率变化并不明显;随拉拔位移增加,试验模型箱内土工格室外围两端砂土孔隙率变化成相反趋势(即右端不断减小而左端不断增加),此现象在格室左右上方较为明显;当u=45 mm时,量测区域内砂土孔隙率已趋于稳定;与此同时值得注意的是,格室与土体上下接触区域在拉拔作用下反应并不一致,上层界面孔隙率相比下层界面受扰动程度要大,并且筋土界面部分区域孔隙率随拉拔位移增加而逐渐增大。究其原因主要是:①随着格室不断被拉出,远离拉拔端出现拉空区,在法向应力及砂土自重作用下,格室上部颗粒因失去承载开始下落,使得上层界面的土体孔隙率变大;②土工格室横肋不断挤压土体致使其筋土界面上下区域的砂土发生剪胀,孔隙率变大。

由图10发现,在筋土拉拔界面区域的砂土存在疏密相间的孔隙率等值线分布,且随格室拉拔左移增加不断向模型左端移动,与格室横向拉拔的实际情况相符;此外,由于砂土位移造成其孔隙率的变化,从而使得砂土孔隙率的变化规律与砂土位移演化规律类似,均表现为筋土界面区域等值线变化最剧烈。

(a)u=1 mm

(c) u=45 mm

3 格室拉拔界面作用宏细观机理分析

1-缝隙;2-土工合成材料;3-试验箱;4-土体图11 拉拔试验原理示意图Fig.11 Pullout test principle schematic map

土中的加筋材料,沿其平面方向受拉力时,在拉力方向上将产生应力和应变。拉拔试验中由于上覆压力作用,受拉筋材与土体产生界面作用,拉拔试验原理示意图如图11所示。筋材被拔出的瞬时,假定上下界面的阻力是均匀分布,并与拉力平衡,则界面的摩擦强度可按公式(1)计算:

(1)

式中:τ为界面摩擦强度(kPa);Td为筋材受到的拉拔力(kN);Lr为筋材试样埋在土内的长度(m);Wr为筋材试样埋在土内的宽度(m)

在拉拔试验过程中筋土界面主要受到来自两个方面的压力,一方面是界面以上部分土体自重,另一方面是施加的法向荷载。由上文分析可知,土工格室从筋土界面缓慢拔出过程中受到的拉拔阻力由2个部分构成:①格室表面与砂土滑动产生的界面摩擦力分量;②格室拉拔时横肋的承载力分量。因此,筋土界面的拉拔阻力可运用下式计算:

Pr=Prs+Prb,

(2)

式中:Pr为筋土界面的极限拉拔阻力(kN);Prs为格室表面与砂土滑动产生的界面摩擦力分量(kN);Prb为格室拉拔时横肋的被动承载力分量(kN)。

对于长度为Lr、宽度为Wr的土工格室进行拉拔试验时,其表面摩擦分量为:

(3)

对于横肋被动承载力部分,可用下式表示:

(4)

宏观上,随格室拉拔位移不断增大,筋土咬合能力增强,其界面摩擦阻力Prs以及横肋被动承载力Prb先后逐步发挥作用;随着拉拔位移近一步增大,格室横肋继续挤压土体,此时格室表面摩阻力Prs已趋于稳定,而其横肋被动承载力Prb逐渐发挥主要作用,且此时拉拔阻力Pr的增长主要来源于格室横肋被动承载力。细观上,筋土界面局部孔隙率随宏观拉拔位移的增加而发生起伏变化,砂土与筋材相互咬合挤压,筋土界面接触力由均匀接触逐渐转为疏密相间的接触,相应界面区域的孔隙率亦表现为疏密相间大小,与接触力变化刚好相反,接触力大(小)而孔隙率小(大)。

4 结论

① 随着格室拉拔左移增大,在筋土接触界面区域砂土颗粒位移最大,逐步形成狭长的筋土界面位移集中带;

② 土工格室前期拉拔反力主要由格室前端部位提供并沿拉拔方向由前向后依次受拉,且土工格室节点主要承受拉拔力作用;格室拉拔阻力主要由格室纵肋界面摩擦阻力及格室横肋的被动承载力两部分组成,界面摩擦阻力Prs以及横肋被动阻力Prb先后逐步发挥作用;

③ 土工格室拉拔过程中,筋土界面区域的土体接触力和局部孔隙率均发生疏密相间的变化,界面区域土体随格室位移发生脱空,同时局部土体产生剪胀作用,引起界面孔隙率增大。

④ 土工格室筋土界面区域,表现为随着宏观量拉拔位移的不断增加,对应的细观参数(界面接触力和界面局部孔隙率)发生起伏变化,宏观上反映为颗粒受压挤密,颗粒相互咬合,格室拉拔克服土体摩擦嵌固阻力增大,从而使得拉拔阻力随格室拉拔位移的增大而增大,拉拔阻力达到峰值后,筋土区域土体细观参数基本趋于稳定。