转速对油基钻屑热解炉温度场影响的数值模拟

徐千芃 文远高 夏世斌

(1.武汉理工大学土木工程与建筑学院;2.武汉理工大学资源与环境工程学院)

0 引 言

随着能源危机问题的升级,页岩气作为一种新兴的化石能源广泛受到各界关注,页岩气开采过程中随着油基钻井液的循环使用,带回地面的过程中会产生油基钻屑[1]。油基钻屑主要来源于被钻碎的岩层岩屑,主要含有烃类化合物、重金属、二氧化硅,以及油基钻井液中添加的各种化学试剂,如絮凝剂、乳化剂、加重剂等。油基钻屑已被国家列为危险废物(HW08),如果未经过处理直接排放,将会对环境造成危害[2-3]。

油基钻屑资源化处理已经成为页岩气开采环节中不可或缺的一环。目前国内外对于油基钻屑资源化处理多采用化学萃取法、固化法、焚烧法、微生物法、热解工艺法等方式,化学萃取法处理彻底但成本较高、并且工艺较为复杂,剩余污泥量较大;焚烧法无法回收原油而容易造成资源浪费,并且处理过程中容易产生有毒物质污染周围环境;微生物法处理周期过长并且由于技术的限制,无法投入大规模的实际生产应用当中[4]。热解法作为近年来广泛使用的一种固废处理工艺,具有热解处理效果好,油分回收率高等优点,热解产物进行冷凝分离后,热解油被回收利用,不冷凝气可回收作为热源的燃料,而处理残渣已达到国家环保相关标准,可作为生态建材、陶瓷滤料的生产材料[5]。

随着技术的发展,油基钻屑热解装置有许多不同的形式,根据加热方式可分为外热式和内热式;根据装置固定情况可分为固定式与回转式;根据放置方式的不同可分为卧式与立式[6],国内外有关不同油基钻屑热解装置其热解效果的研究方兴未艾,但针对外热回转式热解装置内温度场情况进行CFD数值模拟的研究仍有欠缺[7-8]。

本研究利用ANSYS Fluent软件对外热回转式油基钻屑热解炉运行时的温度场进行数值模拟,研究了不同回转速度下热解炉内温度分布情况,探究物料、炉内气体温度分布特点,寻求最优热解效果时的工艺条件,对提高油基钻屑资源化处理效果提供了有益的参考。

1 数值模拟与计算方法

1.1 研究对象与几何模型

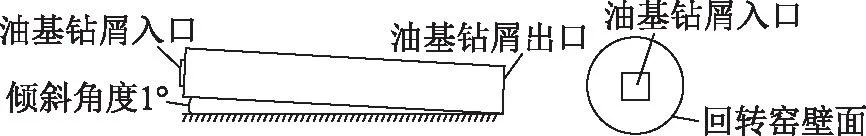

本研究模拟计算的回转窑主体包含倾斜的回转窑体、固定构件、旋转齿轮以及物料进出口等,简化模型如图1所示。物料通过料斗进入高温窑体内,通过重力以及回转作用,缓慢从窑尾向窑头运动,因数值模拟主要针对窑体换热段,故不考虑窑体外壁加热阶段和物料进入以及输出过程。窑口半径0.45m,窑体全长6m,左端设置正方形物料入口,边长为0.25m,窑体放置倾斜角为1°。

图1 回转窑模型示意

1.2 计算模型与边界条件

由于油基钻屑从进料到出料是一个温度不断变化的过程,所以采用非稳态模拟方法,物料运动时间为3 600s,时间步长为1s,内部流场采用压力速度耦合型simple算法,考虑到近壁面等低雷诺数区域RNGK-ε湍流模型的流动黏性解析公式更能准确反映流动状况从而提高模拟准确性,所以湍流模型选用RNGK-ε模型[9],辐射模型采用P1辐射模型,具体求解控制方程如下[10]:

质量守恒方程:

(1)

动量方程:

(2)

(3)

(4)

能量方程:

(5)

式中:E为流体微团的总能(J/kg),包含内能、动能和势能之和;hj为组分j的焓值(J/kg);keff为有效热传导系数(W/(m·K));Jj为组分j的扩散通量;Sh为化学反应热及其他自定义体积热源项。由于油基钻屑热解过程涉及的化学反应以及传热过程极为复杂[11],为了模拟计算求解的顺利进行,对模型进行如下简化:

油基钻屑复杂组分以正辛烷以及正十六烷代替,分别代表小分子烷烃以及大分子烷烃,不考虑其他化学组分;

回转窑壁厚忽略不计,并假设为理想定壁温情况;

不考虑组分在高温情况下发生的相变挥发。

油基钻屑入口采用速度入口,参照设计要求,流速为0.0016m/s,进料温度300K,正辛烷质量分数为70%,正十六烷为30%,出口采用自由出流,回转窑壁面采用定壁温条件,结合相关实验结果与文献,壁面温度定为673K,回转窑内部初始状态时填充氮气与油基钻屑,油基钻屑填充率为0.15。回转速度以0.01rad/s为梯度,对固定式即回转转速为0至0.04rad/s五种不同工况进行数值模拟分析。

2 数值模拟结果分析

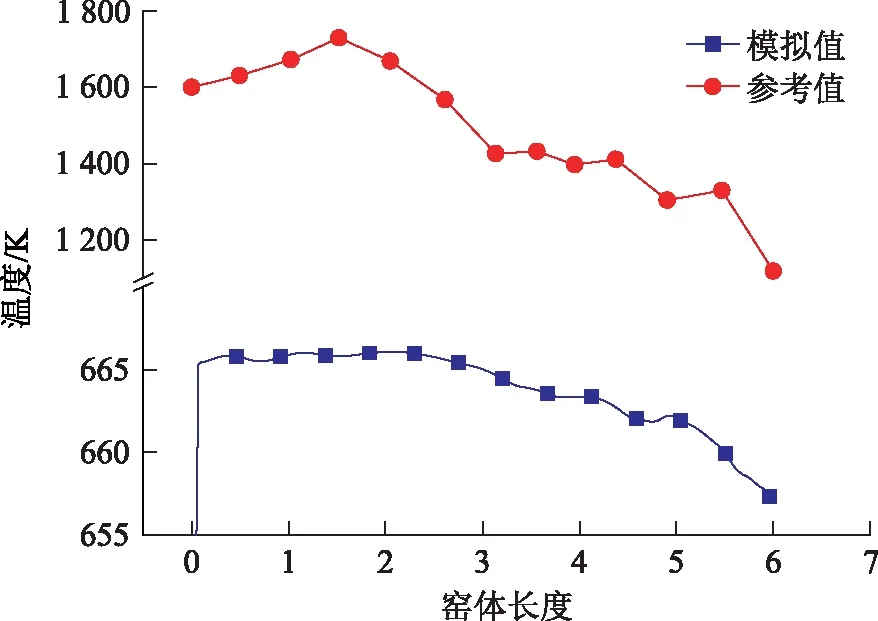

2.1 结果准备性验证

张宏麟曾对水泥回转窑内部传热特性及流场做了一定的分析[12],其模拟了回转速度0.22rad/s时回转窑内部温度分布情况,取其结果进行对比作为模拟结果准确性的准备性验证,结果如图2(由于参考对象与模拟对象长度不一致,所以窑体长度表示当前位置占全长的比例)。

图2 结果准备性验证对比

由图2可以看出,两者结果中的物料温度变化趋势大致相同,都为入口处有一温度攀升阶段,待加热时间足够长后,温度较为稳定,接近出口处由于与外界设备相连存在一定的热量交换,导致温度存在略微的降幅。模拟结果准备性验证为后阶段模拟提供了一定的可靠性验证,也为后阶段研究不同转速下的温度场分布及实际工程应用提供了一定的指导。

2.2 回转窑内温度场分布

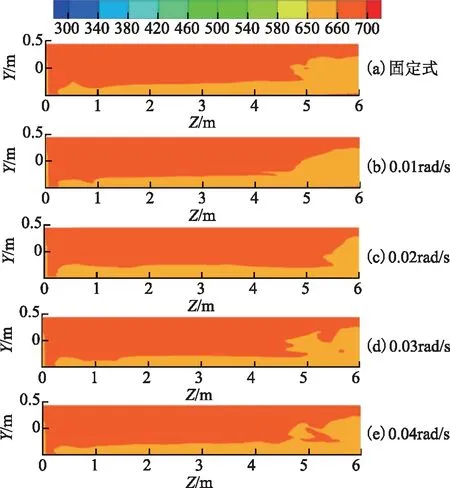

3 600 s(出料时刻)时不同回转速度参数下沿X=0平面方向截面温度云图见图3,其中Z表示沿炉长方向,Y表示竖直方向即重力方向。

由图3可知,入口处由于油基钻屑物料刚进入回转窑热解炉内导致局部温度较低,回转窑底部区域由于物料的堆积,温度场显著低于上方高温气体层,尾部由于与出料口连接造成一定的热损失,与气体回流导致温度也显著低于高温气体层,当窑体固定或窑体转速较低,为0.01 rad/s与0.02 rad/s时,内部温度场分层情况比较均匀,且回转速度为0.02 rad/s时,温度场低温区域更小,即回转窑内部换热效果更好,热解效果更佳,当回转速度较快,为0.03 rad/s与0.04 rad/s时,内部温度场特别是出料口附近更加紊乱。

图3 3 600s时不同回转速度下温度云图

2.3 油基钻屑物料温度分布

当填充率为0.15时,物料层高度h=0.41R,R为回转窑内径,取图1截面中高度0.5h处沿Z轴方向温度来表征回转窑内油基钻屑物料的温度,沿轴线方向温度分布如图4。

图4 3 600 s时不同转速下油基钻屑温度分布

由图4可知油基钻屑进入回转窑时,由于窑内气体以及窑体内壁温度很高,物料迅速升温,当转速较低时,经过迅速升温段之后,物料温度较为平缓,只在接近出口处会有小幅下降,且回转速度为0.02 rad/s时,物料温度略高于回转速度为0.01 rad/s的工况,当窑体固定或转速较大时,窑内物料混合不够均匀或回转速度过大导致内部物料运动过于剧烈,新进入的物料无法得到充分混合与加热,导致存在一定的温降区域,但随着回转运动的持续进行,物料总体温度稳定上升,最终和低速回转下的工况终温接近。

2.4 油基钻屑物料温度随时间变化

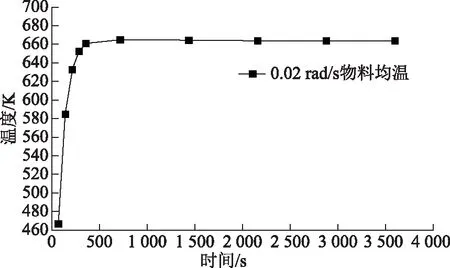

由上,0.02 rad/s回转速度的工况下,内部温度场分布较好,适宜油基钻屑热解的进行,故取此转速下不同时刻窑内油基钻屑温度进行对比分析。由于此工况下除入口段温度变化较小,便取沿Z轴方向油基钻屑轴线温度均值来表征每一时刻油基钻屑温度。油基钻屑从入口进料到出口出料总共历时3 600 s,每72s记录一次回转窑内温度场分布数据,总共50组,油基钻屑温度随时间变化曲线见图5。

图5 0.02rad/s时油基钻屑平均温度随时间变化曲线

热解初始阶段物料温度迅速上升,360 s内由初温300 K迅速攀升至660 K,360 s后的热解阶段,温度变化便变得极为缓慢,可看做是一个均温热解过程,由于油基钻屑在不同温度条件下热解产物不同,迅速升温段也是工业设计方面提高热解效果的重要阶段。

3 结 论

1)借助CFD软件对油基钻屑回转窑热解内部流场进行模拟,能直观清晰地看出不同时刻不同回转速度下的温度场分布情况,不同回转速度下均表现为上方高温气体层温度较高,下方物料层温度较低,物料进入回转窑内的入口区域以及出料口附近区域温度场较低。

2)当回转速度0.02 rad/s时,内部温度场较其他工况更为优良,更适宜油基钻屑的热解过程,窑体固定或回速度偏小及偏大均会导致油基钻屑物料加热不够充分,影响热解效果。

3)当油基钻屑在0.02 rad/s的回转速度下热解时,前360 s物料温度急剧上升,迅速攀升至660 K左右,当360 s之后物料温度变化较为缓慢。