基于粒子群算法的综合调整方案优化方法

张善义,兰金玉,李 冰

(中国石油大庆油田有限责任公司,黑龙江 大庆 163513)

0 引 言

目前,国内外综合调整方案多目标优化主要是以单一措施经济效益评价[1-3]或产量为目标的优化研究为主[4-5]。智能优化算法主要有模糊算法[6]、聚类评价[7]、粒子群算法[8]、遗传算法[9-10]、神经网络优化算法[11]、模拟退火算法[12-13]、混合蛙跳算法[14]等,其中,粒子群算法具有记忆性强、搜索范围广、易收敛、易解性等特点,解决了其他算法各因素权值确定难、收敛性差的问题[15-22]。基于粒子群算法的综合调整方案多目标优化方法与目前国内外类似的(以单一措施经济效益评价或产量为目标)优化方法相比,在控制因素及算法上有较大的进步,可以作为特高含水期油藏实现高效持续稳产、降本增效的有效技术手段[23-24]。

1 数学模型的建立

建立优化模型,包括目标和约束条件。文中从油田的实际情况出发,以增油量、增液量、增注量等为约束条件,以实现当年产出投入比、累计产出投入比最大化为目标建立了优化数学模型。

1.1 多目标数学模型

建立了当年产出投入比fnc(t)和累计产出投入比flc(t)最大化的总目标数学模型fmax(t)。总模型既考虑了当年产出投入比,又考虑了累计产出投入比。模型在当年产出投入比和累计产出投入比中比前人多加入了注水量成本、吨液处理成本等参数,优化结果更加精确。该模型既能满足当年各项指标,又能实现效益的最大化。

fmax(t)=fnc(t)+flc(t)

(1)

当年产出投入比fnc(t):

(2)

累计产出投入比flc(t):

(3)

将式(2)、(3)代入式(1),建立了当年产出投入比、累计产出投入比最大化数学模型:

(4)

式中:fr(t)为投入费用,元;fo(t)为增油量,t;fy(t)为增液量,t;fz(t)为增注量,t;a为油价,元/t;b为采油成本,元/t;c为注水成本,元/t;d为采液成本,元/t;glo(t)为累计增油量,t;gly(t)为累计增液量,t;glz(t)为累计增注量,t。

1.2 多目标约束条件

约束条件主要包括增油量、增液量、增注量、工作量等。首先,多目标约束模型新引入了增注量约束条件,能够更好地宏观把控油田注采比;其次,模型实现了对任意时间段的工作量约束,改变了过去无法对月度工作量约束的局限性;再次,约束条件实现了工作量的动态约束,改变了过去工作量年初一次性硬约束的不足。

约束条件1:增油量包括措施增油量和受效增油量,增油量要等于或略高于计划增油目标,既能完成全年计划,又能保证油田的高效持续开发,即:

Qo×1.01≥fo(t)≥Qo

(5)

约束条件2:增液量包括措施增液量和受效增液量,增液量要等于或略小于计划增液目标。增液量和增油量的共同约束,改变了过去以增油量为主的约束模式,可有效控制含水变化,即:

Qy×0.99≤fy(t)≤Qy

(6)

约束条件3:增注量包括措施增注量和受效增注量,增注量要等于或略小于计划增注目标。增液量和增注量的共同约束能够更为精准地控制油田注采比,同时增注量扣除了因管线漏失等外界因素的影响,保证了注入量的精准控制,即:

Qz×0.99≤fz(t)≤Qz

(7)

约束条件4:工作量约束数学模型,实现了工作量的动态约束,比如在方案实施过程中施工队伍有富余,可以重新改变工作量约束条件,对剩余目标重新优化,达到效益的最优,即:

Rmin(t,k)≤R(t,k)≤Rmax(t,k)

(8)

约束条件5:综合调整方案作业费用约束数学模型。

Wmin(t,k)≤W(t,k)≤Wmax(t,k)

(9)

此外,油价、单井地质方案费用等以当年实际发生费用为约束。

式中:Qo为增油量目标,t;Qy为增液量目标,t;Qz为增注量目标,t;R(t,k)为第t时间第k种方案的工作量,井次;Rmin(t,k)为第t时间第k种方案的最小工作量,井次;Rmax(t,k)为第t时间第k种方案的最大工作量,井次;W(t,k)为第t时间第k种方案的作业费用,元/井次;Wmin(t,k)为第t时间第k种方案的最小作业费用,元/井次;Wmax(t,k)为第t时间第k种方案的最大作业费用,元/井次。

数学模型(4)算法上是受式(5)—(9)约束的多元函数求极值问题,解决该类问题,恰好是粒子群算法的长处。

1.3 基于粒子群算法的求解方法

假设其搜索空间为n维,粒子总数为m,第l个粒子(l≤m)在n维搜索空间中的位置为xl=(xl1,xl2,…,xln);第l个粒子在n维搜索空间中的飞行速度为vl=(vl1,vl2,…,vln);第l个粒子在n维搜索空间中的最优位置pl=(pl1,pl2,…,pln);整个粒子群迄今为止搜索到的全局最优位置pd=(pd1,pd2,…,pdn)。将xl带入目标函数就可以计算出其适应值,根据适应值的大小衡量xl的优劣。每个粒子的位置和速度按下述公式进行迭代:

vl(t+1)=vl(t)+c1rand1[pl(t)-xl(t)]+

c2rand2[pd(t)-xl(t)]

(10)

xl(t+1)=xl(t)+vl(t+1)

(11)

式中:vl(t)为飞行速度;rand1和rand2为(0,1)之间的随机数;c1、c2为加速常数,c1为调节微粒飞向自身最好位置方向的步长,c2为调节微粒向全局最好位置飞行的步长,通常在0~2间取值;pl(t)为第l个粒子在n维搜索空间中的最优位置;pd(t)为整个粒子群搜索到的全局最优位置。

将数学模型各参数转化为粒子群算法参数,即在满足日增油、日增液、日增注等指标约束前提下,寻找一种规划方案,使效益最大化。通过选取合适的适应度函数、目标函数的指数处理等,编制程序,实现了综合调整方案规划多目标优化的智能化。

2 应用实例

杏南油田构造上位于松辽盆地中央坳陷区大庆长垣杏树岗背斜构造南部,目的油层为萨Ⅱ、萨Ⅲ、葡Ⅰ组油层。井网密度达到43.8 口/km2,综合含水为94.77%,累计注采比为1.13,采出程度为43.03%,采油速度为0.58%,年自然递减为10.04%。研究区年综合调整方案工作量约1 300井次,综合调整方案规划需考虑人为因素、工作指标、生产等诸多因素,这些因素之间相互交叉制约,传统人工组合方式已经无法彻底解决“工作量如何组合”、“什么时间实施”、“怎样效果最优”等问题,急需改进。

2.1 约束条件

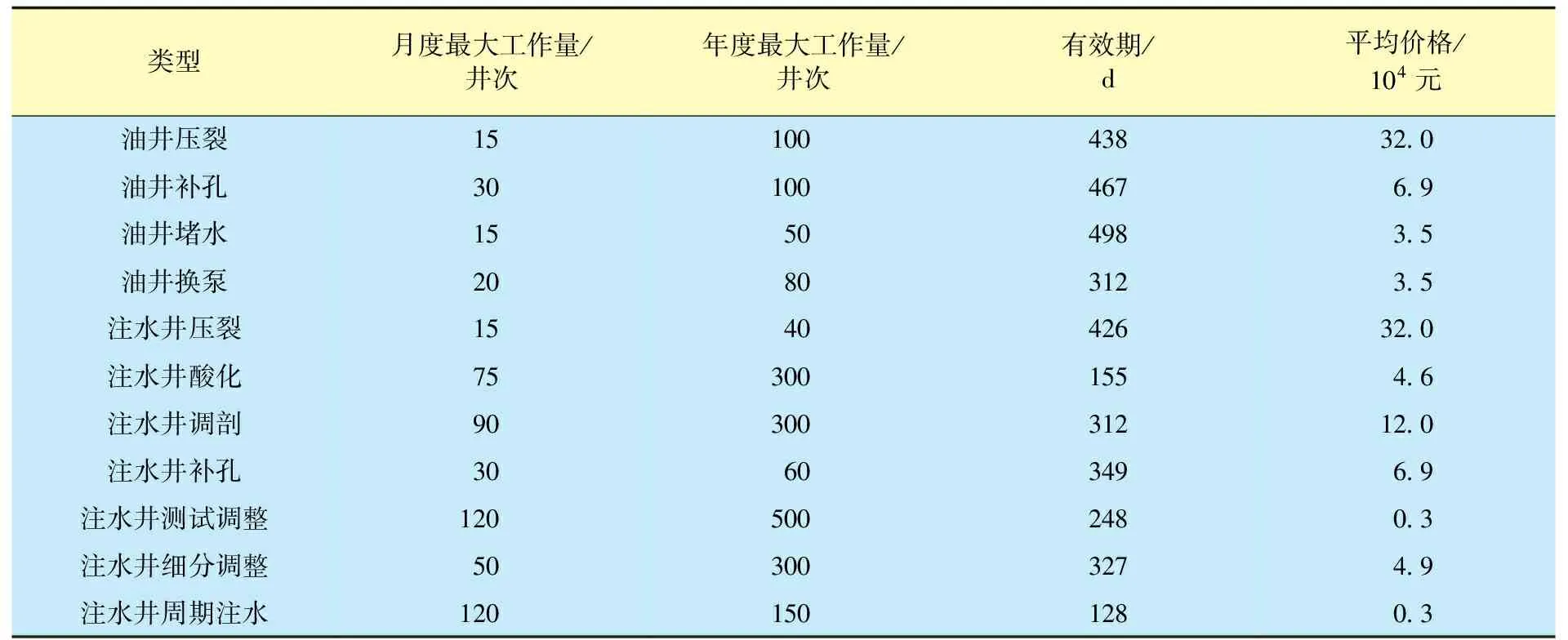

以杏南油田2017年综合调整方案为例,要完成当年生产规划目标,即年度措施增油量需达到6.0×104t,年度方案调整增油量需达到1.7×104t,年度增液量需达到25×104t,年度增注量需达到41×104m3,自然递减控制在7.73%以内,年均含水上升幅度控制在0.39个百分点以内。针对研究区,建立了2017年油井压裂、油井补孔、油井堵水、油井换泵等11种方案的月度和年度最大工作量、有效期和平均价格等约束条件(表1)。例如:油井压裂月度最大可完成工作量15井次,年度最大能够完成100井次,根据往年油井压裂有效期统计,有效期不超过438 d,单井压裂价格不超过32×104元。

表1 综合调整方案多目标优化约束条件

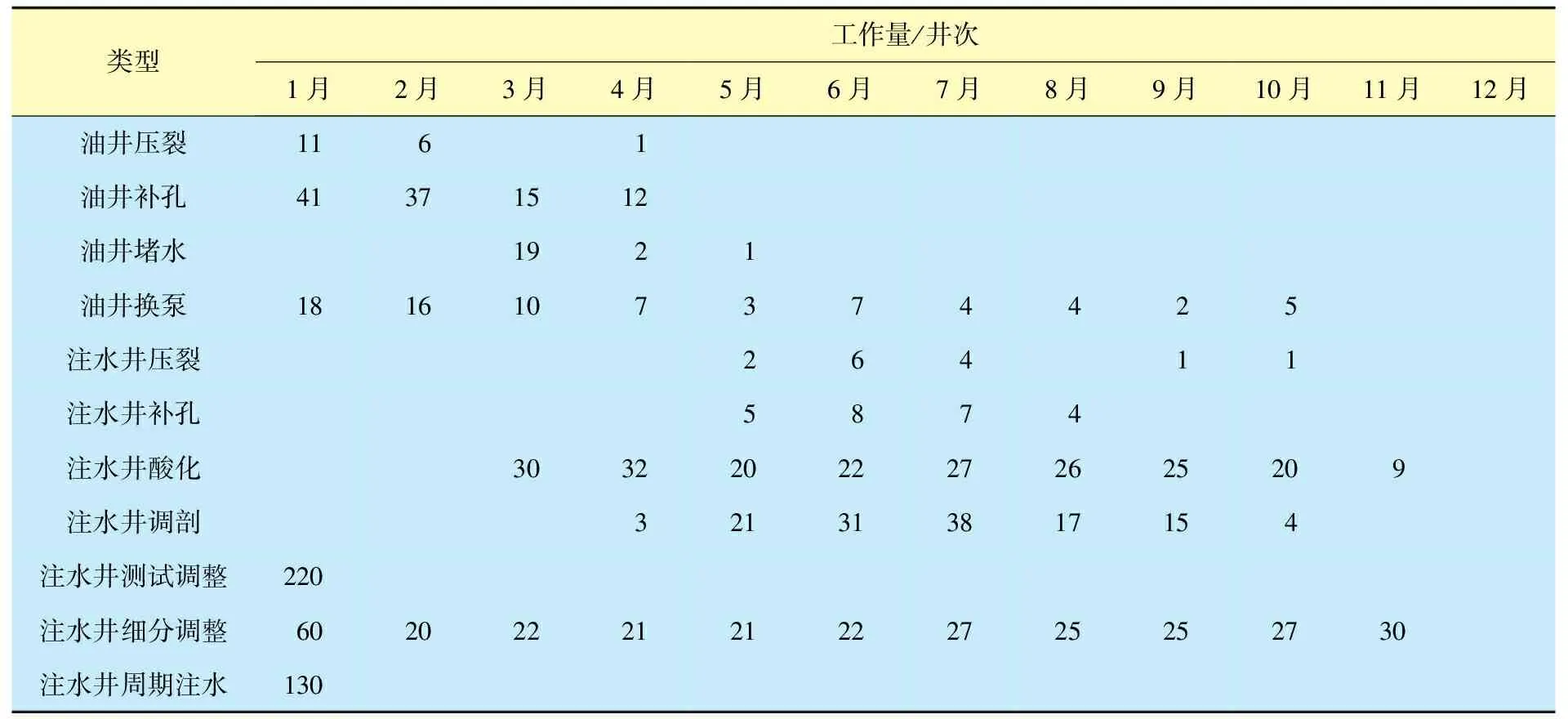

2.2 智能优化

按照工作指标进行优化,共优化了3套规划方案,方案1产出投入比为2.87∶1.00,累计产出投入比为5.90∶1.00;方案2产出投入比为2.64∶1.00,累计产出投入比为4.98∶1.00;方案3产出投入比为2.68∶1.00,累计产出投入比为4.95∶1.00。其中,方案1产出投入比和累计产出投入比最大,该套方案在保证全年各项指标完成的前提下,减少了压裂等大型措施的实施,降低了措施费。方案1需实施各类工作量1 249井次,预计年增注40.7×104t、年增液25.3×104t、年增油7.6×104t,从优化结果分析实施效果会更好(表2)。因此,首选方案1作为2017年综合调整总体规划方案。在方案1的基础上综合考虑月度施工队伍等因素,对每种措施方案优化细分到月(表3)。其中,注水井测试调整、注水井细分调整、注水井周期注水等实施费用较低的工作量,尽量安排在1月份,增加受效时间;压裂、补孔等大型措施尽量少安排,且尽量安排在1月到4月,以便避开雨季,防止措施无法实施。

2017年按照优化结果实施,比人工优化少实施16井次,年度措施增油量提高0.1×104t,年度方案调整增油量提高0.1×104t,年度增液量降低0.2×104t,年度增注与计划相当,自然递减比计划低0.01个百分点,年均含水上升幅度比计划低0.03个百分点,产出投入比达到了2.91∶1.00(优化结果为2.89∶1.00)。产出投入比由过去的2.61∶1.00提高至2.91∶1.00,取得了较好的效果。因此,该多目标优化方法能够在完成年度生产任务及指标的同时,实现投入产出比的最大化,对提高油田高含水后期开发效果具有重要的指导意义。

表2 综合调整方案规划多目标优化结果对比

表3 综合调整方案月度规划安排

3 结 论

(1) 建立基于粒子群算法的综合调整方案多目标优化模型,解决了综合调整方案考虑因素多、全局最优解难的问题,实现了综合调整方案多目标最优规划。

(2) 2017年,大庆杏南油田按照优化结果实施,在实际工作量比原计划少16井次的情况下,年度措施增油量提高0.1×104t,年度方案调整增油量提高0.1×104t,年均含水上升幅度比计划低0.03个百分点,自然递减比计划低0.01个百分点,产出投入比由过去的2.61∶1.00提高到2.91∶1.00,取得了较好的效果。