大庆葡萄花油田注水井智能测调工艺现场试验

焦亮(大庆油田有限责任公司第七采油厂,黑龙江 大庆 163517)

0 引言

目前,油田开发已进入到特高含水期阶段,注水质量将直接影响油田开发效果,而测试质量是注水的基础[1]。面对注水井测试工作量和工作难度不断增加以及用工紧张的现实情况,现有的测试技术已无法满足生产需求,因此开展了注水井智能测调系统的现场试验,以提升测试效率,缓解用工矛盾并降低劳动强度。

1 存在问题

1.1 测试工作量逐年递增,测试难度逐步加大

截至2020年大庆葡萄花油田共有注水井2 396口,其中分层井2 206口,与2012年相比增加490口。注水井测试工作量由2012年的4 300井次上升到2020年的5 510井次,年均增幅达到28.1%。同时,油田注水井细分程度呈逐年递增趋势,截至2020年平均单井注水层段数达3.42个,其中5个层段以上井数达到263口,测试压力进一步加大。

1.2 人员短缺,员工劳动强度高,安全隐患突出

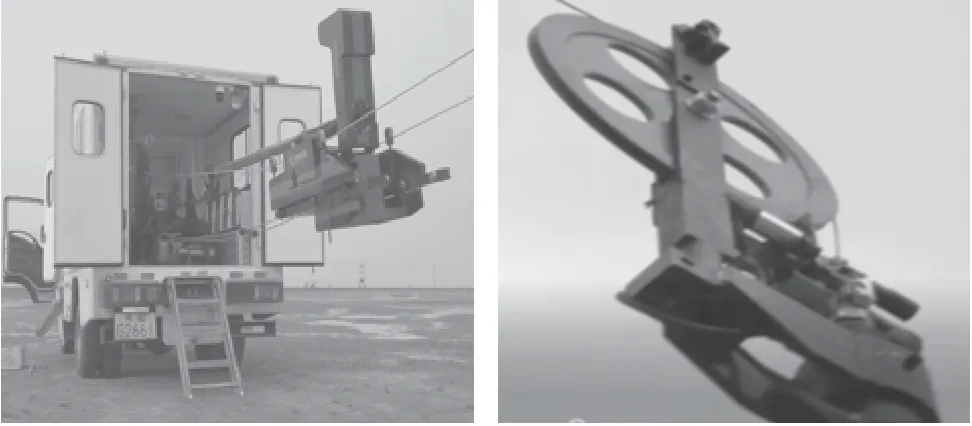

传统注水井测试时工人需搬运重达30 kg以上的测试仪器至井口,并攀爬3~4 m高的井口进行安装,再开展正常测试操作,如图1所示。当出现压力高、出油等情况卡堵仪器时,还需反复攀爬防喷管,完成提送钢丝解卡、开关高压闸门等高风险作业,冬季施工时,安全隐患尤为突出[2]。

图1 搬运仪器、攀爬防喷管

基于以上现实,为全面提升葡萄花油田注水井测调效率、降低安全操作风险并缓解用工矛盾,开展了注水井智能测调系统现场试验,以实现油田持续稳产、高效开发的目标。

2 计划开展情况及试验原理

2.1 计划开展情况

葡萄花油田现有注水井测试班组60个,年均测试工作量5 000井次,班组平均测调效率7.9井次/月,平均测试占井时间3.1 天/井次。自2020年起,在原有的两台高效测试车内开展智能测调系统技术改造,实现仪器自动搬运,防喷管自动安拆、遇阻自动解卡等功能,同时实现整个测试过程1人独立操作完成。计划开展注水井测调15井次,班组平均测试效率达到8.6 井次/月,平均单井测试时间2.5 天/井次。

2.2 试验原理

2.2.1 测试仪器自动搬运、回收

针对注水井井口周边环境纷繁复杂的情况,通过对地面轨道、水平悬轨等多种方案的对比,选用承重3 000 kg以上的钢丝绳轨道高空运送的方案进行主体设备的自动传输,有效规避复杂地形对设备传送工作的影响。

2.2.2 防喷管自动安装、拆卸,遇阻自动解卡

通过控制程序及电力驱动辅助,使仪器从水平运送状态翻转为垂直,并通过井口定位器,自动对准并完成合紧(或松开)动作。同时通过信号线远程控制测试闸门自动启闭,有效规避高空、高压作业风险。针对测试仪器经常卡堵的情况,设计“自动解卡系统”,如图2所示,模仿人手提拉动作,完成解卡操作,大幅减轻员工劳动强度和操作风险。

图2 仪器自动运送与自动解卡

2.2.3 测试全过程1人操作完成

通过应用该套系统,测试时员工只需将井口定位器安装至井口,其余测试操作均可通过遥控器远程操作。同时额外设计有线控制、视频监控和语音报警等功能,有效保证1人测试操作的安全系数。

3 试验效果及效益分析

3.1 试验效果

本次试验共应用该操控系统2套,现场完成测试30井次,平均测调用时2.43 天/井次,测试效率9.05井次/月,同比提升1.15井次/月。整个测试过程可由1人完成,并有效规避高空、高压作业。在提升测试效率的同时,也节约了操作成本,降低了员工劳动强度和安全风险[3]。截止2020年底,应用该系统已累计完成118井次的测试任务,整体运行良好,获得良好经济效益和社会效益,如表1所示。

表1 智能测调写实表

3.2 效益分析

通过应用该系统,班组操作成本可节约0.24万元/井次,全年可节约操作成本52.13万元。下步计划对剩余的38台双滚筒测试车进行改造推广,预计年可节约操作成本990.4万元,具有在全油田推广的良好前景。

4 结语

(1)该系统能够实现单人自动操控,有效降低员工劳动强度、规避安全风险的同时,可大幅提升测试效率,为油田后续数字化、智能化[4]建设奠定了基础。

(2)该系统平均单井测调天数2.43 天/井次,测试效率9.05 井次/月,与传统测试班组相比提升1.15井次/月,平均操作成本可节约0.24万元/井次。

(3)从测调新技术的发展思路可以看出,自动化和多功能集成化将成为未来测试调配技术的主要发展方向[5]。因此,从经济效益和现场应用情况分析,注水井智能测调系统具有广泛的应用前景。