利用废甲酸制备1氢-1,2,4-三氮唑及产品提纯

,

(1.成都市树德中学,四川成都,610031;2.四川省化学工业研究设计院,四川成都,610041)

近年来国家对环保提出了更高的要求,高耗能、高污染化工企业面临被淘汰的命运,在这样的前提下,企业的创新就变得尤为重要。1氢-1,2,4三氮唑是一种重要化工中间体,它广泛用于农药、医药、染料以及橡胶助剂的生产。废甲酸法制1氢-1,2,4三氮唑在一定程度上解决了企业在生产过程中产生的废甲酸溶液回收处理问题,同时又能产出化工行业普遍需要的原料,实现资源的重新利用。

本实验将化工企业产生的废甲酸溶液经含量分析后与定量的氨气反应生成甲酸铵溶液;后直接将水合肼滴入甲酸铵溶液,经脱水、脱氨环化后得到粗产品;再经提纯后得到合格的1氢-1,2,4三氮唑产品。

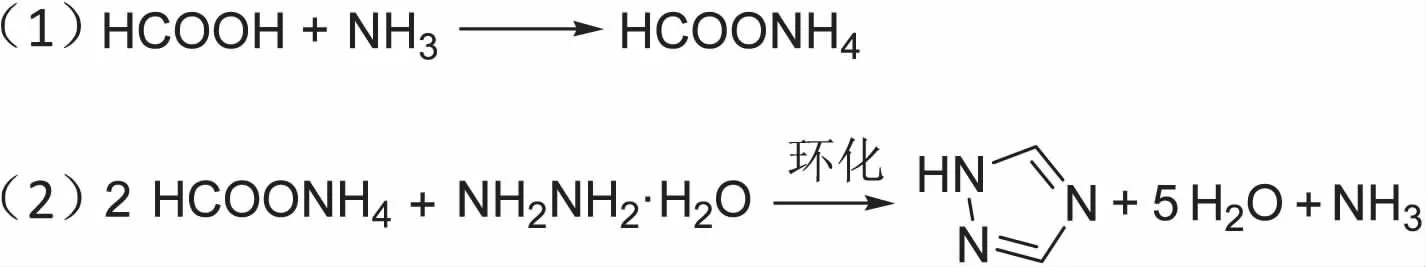

甲酸和氨气成盐并与水合肼反应制备1氢-1,2,4三氮唑的合成路线:

1 实验部分

1.1 实验仪器和试剂

仪器:加热套(1000mL,300W,北京中兴伟业仪器有限公司);搅拌器(120W,90r/min-1300r/min,北京中兴伟业仪器有限公司);真空水泵(180W,最大抽气量20L/min,北京中兴伟业仪器有限公司)。

试剂 :废甲酸(副产品,含量:60%-80%,华英化工有限责任公司);液氨(含量≥96%,成都市普郎特通用机械设备有限公司);水合肼(含量:80%,重庆紫光化工股份有限公司)。

1.2 成盐

从工厂取得的废甲酸溶液经含量分析后,折纯甲酸约0.1mol加入250mL圆底烧瓶中。从常温开始通入氨气,通气管插入液面下在搅拌同时通入氨气。该反应为成盐反应,放出大量热量使物料温度上升。为避免产物分解,反应体系温度最高不宜超过135℃,最好保持在100℃—120℃进行,必要时可采取外部加热或降温的方式控制容器内物料温度。反应尾气中有部分未反应的氨气,需加装尾气吸收装置用水吸收。通入氨气到溶液pH值=8时停止通氨。当废甲酸溶液含量≤60%时,通入部分氨气,将溶液pH值调节到6.5,进行减压蒸馏。测定瓶内物料含量≥70%后再升温通入氨气至pH值=8。

1.3 环化

在上步反应瓶中,经升温后向液面下缓慢加入80%水合肼溶液,水合肼与甲酸摩尔比为1∶2.05。在环化反应中,以控制反应温度来抑制副产物二甲酰肼和4-氨基-1,2,4的三氮唑的生成。环化反应温度控制在150℃—180℃之间,最佳反应温度为165±5℃。环化温度过低易生成二甲酰肼和4-氨基-1,2,4的三氮唑;过高则甲酸铵易分解。

水合肼从甲酸铵溶液的液面下缓慢滴入,滴加时间3h-5h,滴加完毕后需保温3h-5h方可进行脱水、脱气或者提纯操作。

1.4 提纯

如果是企业内部自用1氢-1,2,4三氮唑且对产品含量没有特别的要求,上步保温结束后将体系温度升到220℃进行脱气后即可放料,产品含量约75%-90%;如需要高含量产品,在保温结束后,加入一定量的水(总重量的40%-60%),再加入适量的活性炭,升温至沸腾,然后降温过滤,活性炭滤饼烧掉,滤液再经浓缩后重结晶,重结晶液经真空抽滤后得到的滤饼为高含量的产品,滤液可作为重结晶母液反复套用。

2 实验数据

2.1 甲酸氨浓度对收率的影响

分别取浓度为70%、75%、80%、85%的废甲酸溶液进行反应。每批投入的甲酸摩尔量相同,再搅拌条件下通入氨气。通氨结束后,升温至160℃开始滴加相同量的80%水合肼59g。滴加完后保温3h,然后升温至210℃,除去水及过量的甲酸铵,分别得到76g、75g、73g、68g 1氢-1,2,4三氮唑,收率分别为90.09%、90.61%、91.08%、93.30%。

表1 甲酸浓度变化的影响

2.2 甲酸铵溶液pH值对产率的影响

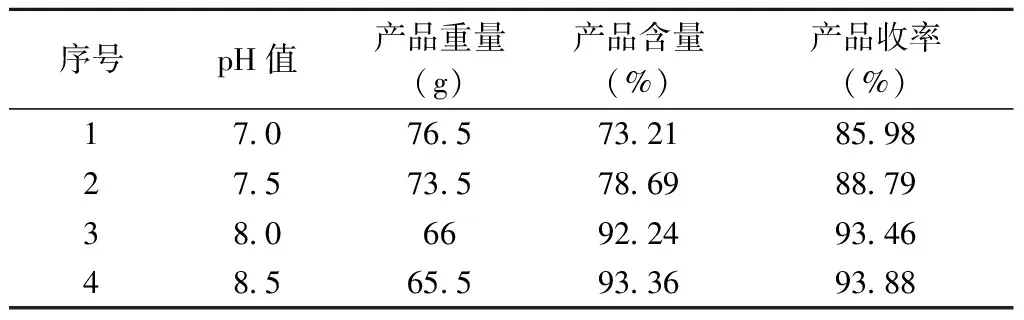

取含量为75%的废甲酸溶液128g通氨生成甲酸铵,pH值分别为7.0;7.5;8.0;8.5,升温脱水,升温至160℃,滴加含量80%水合肼59g。滴加完后保温3h,然后升温至210℃,除去水及过量的甲酸铵,得到相应数量的1氢-1,2,4三氮唑,见表2。

表2 pH值对产率的影响

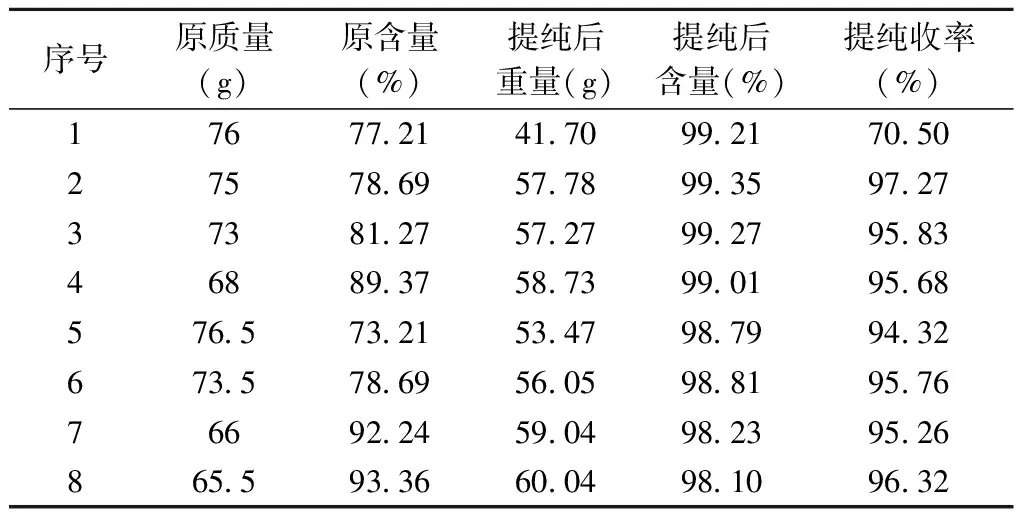

2.3 提纯母液套用对产品回收的影响

将8批次粗品1氢-1,2,4三氮唑分别进行提纯,滤液进行套用,数据见表3。

表3 提纯母液套用对产品回收的影响

3 结论

综合上述实验数据,可以确定:低品质、低浓度的废甲酸溶液均可以通过氨化后再经滴加水合肼环化后制得1氢-1,2,4三氮唑,以水合肼计,收率≥85%;提纯母液可套用8次,废水量极大减少;粗品经过脱色、提纯后,可以得到合格的工业原料,1氢-1,2,4三氮唑含量≥98%。本实验中采用的方法完全可以用于工厂内废甲酸溶液的回收重复利用。