湿法氧化处理放射性废离子交换树脂的方法

李江博,王烈林,谢 华,冯志强,曾 阳

(西南科技大学 核废物与环境安全国防重点学科实验室,四川 绵阳 621010)

核电中长期发展目标指出[1],2050年核电总装机规模将达4亿千瓦,核电装机占电力总装机的16%,核发电量占总发电量的24%。大规模核电设施运行会产生大量的放射性废物及放射性废离子交换树脂(radioactive spent ion-exchange resin,以下简称为废树脂)。一座中等规模压水堆核电站,一年产生的废树脂数量高达数十立方米[2]。据报道,秦山核电站每年产生废树脂量大于50 m3 [3]。随着大量核设施的运行,废树脂的数量将逐年增加。世界各国均对废树脂处理方法进行了大量研究,但成熟、理想的处理方法较少。目前,多数核电站将废树脂进行水泥固化处理或将废树脂贮存在不锈钢贮槽中。由于废树脂具有较强的溶胀性能,直接水泥固化会导致固化体开裂;废树脂在暂存过程中会粉化、板结,不易后期处理处置。现行两种处理方式不利于放射性废物的长期处理与处置,不符合国际原子能机构(IEAE)提出的核废物处理和处置最小化原则[4]。另外,随着核电站的增加,废树脂的积存量越来越大,增加了潜在安全风险。

虽然废树脂只占放射性废物总量中极小的一部分,但为弥散性物质,不允许对其直接处置(装高整体性容器法除外)[5]。废树脂处理技术主要分为装高整体性容器、湿法氧化处理、桶内干燥、水泥固化、冷坩埚玻璃固化、焚烧、热态超级压缩等。装高整体性容器[6-7]工艺较为简单,但高整体性容器造价高昂,应用较少。桶内干燥技术较为成熟,但耗时较长,中国辐射防护研究院以微波为热源在桶内干燥技术方向做了相关研究[8-9]。水泥固化技术应用广泛,但废树脂溶胀会导致水泥开裂,不利于后期处置。湿法氧化处理与其他处理方法相比具有废树脂经处理后转变为无机物,无机物的固化处理难度低,固化体更易处置与监管,减容比高以及处理周期短等特点。本文从技术原理、研究现状及应用情况方面对酸煮解法、蒸汽重整法、超临界水氧化法(SCWO)和芬顿湿法氧化法进行比较,认为芬顿湿法氧化法为现阶段最有可能成为解决废树脂处理问题的技术之一。

1 离子交换树脂

离子交换树脂是具有一定伸缩性的高分子聚合物,由骨架与活性基团组成,在三维空间中呈网状结构。骨架是形成离子交换树脂的结构基团,以线性结构的高分子有机化合物为主,加上一定数量的交联剂,通过横键架桥作用构成。网状的骨架之间存在有一定大小的空隙,可允许游离的离子自由进出,进行离子交换。当放射性废液与树脂接触时,废液中的放射性离子通过树脂上的可交换离子(活性基团)进行交换,当活性基团带正电荷时,可与废液中的阳离子进行交换;反之,活性基团与废液中的阴离子进行交换。通过交换将废液中的放射性核素转移到树脂中,有选择性的去除废液中有害物质。

离子交换树脂化学稳定性好,一般难溶于酸和碱,因而主要用于核电厂反应堆一回路冷却剂、乏燃料池水的净化处理。废树脂比活度一般可达107~1013Bq/kg,主要包含137Cs和60Co。

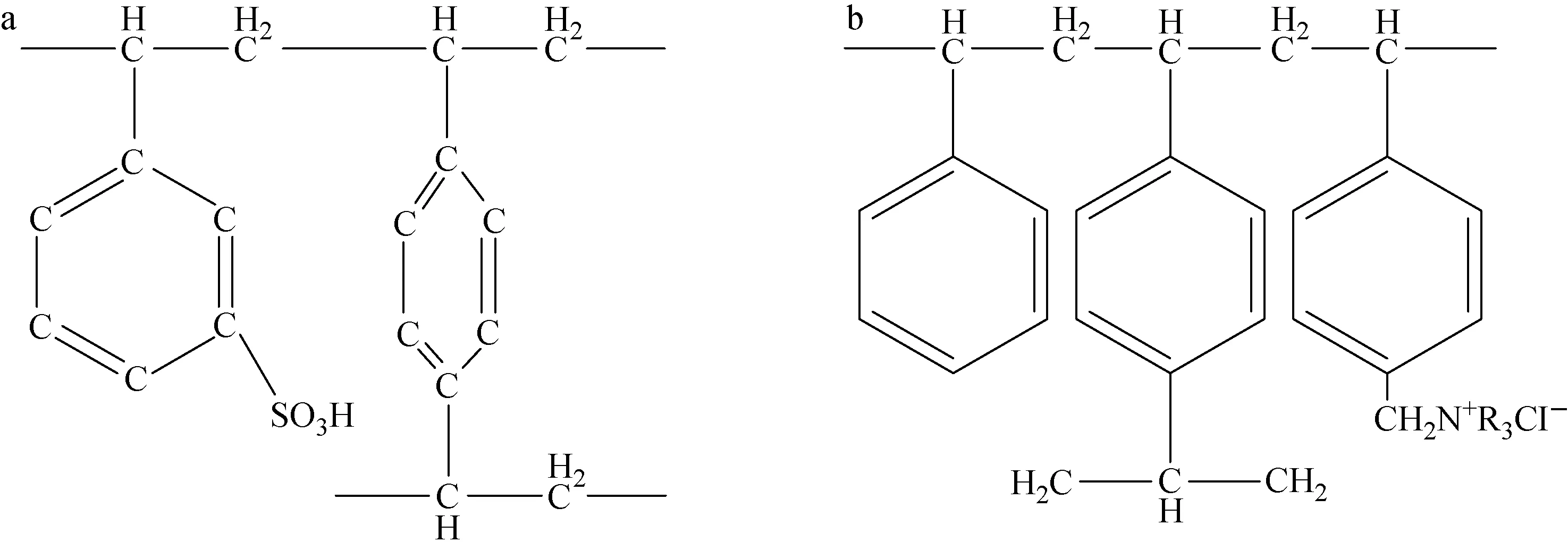

离子交换树脂的种类较多,根据树脂包含的官能团可分为阳离子交换树脂、阴离子交换树脂、螯合树脂、氧化还原树脂和两性树脂。核电站主要采用732型阳树脂和717型阴树脂,结构示于图1。

2 废树脂湿法氧化处理方法

废树脂湿法氧化处理可分为酸煮解法、蒸汽重整法、超临界水氧化法(SCWO)和芬顿湿法氧化法。四种方法均利用物质的强氧化性在不同条件下对废树脂进行降解,降解得到的液体通过蒸发法浓缩处理,固体残渣为含放射性核素的无机废物,再通过水泥固化、沥青固化、塑料固化等将其转变为便于贮存和处置的固体废物。

a——732型阳树脂;b——717型阴树脂图1 树脂结构a——The cation resin of 732;b——The anion resin of 717Fig.1 The structure of resin

2.1 酸煮解法

酸煮解法[10]又称酸消化,利用热浓硫酸和硝酸浸煮可燃固体废物,其主要产物为无机盐和气体。发生如下化学反应:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

有机物的化学分解包括有机物碳化和碳化物进一步氧化。硫酸主要将有机物碳化以及为硝酸的氧化提供高温介质。硫酸也能氧化碳,但反应速度较慢,因此加入硝酸;碳化物氧化主要依靠硝酸完成,硝酸还可将硫酸分解有机物形成的SO2氧化成SO3[11]。

Yoshii等[12]重点研究了酸液用量、反应温度对酸煮解降解废树脂的影响。当反应体系温度约250 ℃时,利用14.4 mol/L的浓硝酸处理废树脂,废树脂的降解率高达98.8%。同时对废气进行了收集分析,结果表明,废树脂中的碳会转化为尾气中的二氧化碳。

1981年,美国西屋汉福特公司研制了一种酸煮解装置,并成功处理了汉福特实验室中被放射性污染的可燃性废物[13]。

2.2 蒸汽重整法

蒸汽重整法将甲醇水蒸汽重整为氢气,最早应用于工业制氢领域。蒸汽重整法广泛应用于石化与制氢领域,并且工艺流程成熟,参数稳定。在核工业领域需考虑放射性防护问题,对设备进行相应改进后可进行应用。

蒸汽重整基本过程为有机物与水蒸气反应后分解为无机物[14],涉及的化学反应如下:

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

蒸汽重整法与焚烧、热态压实等工艺相比,其操作温度为700~750 ℃,反应压力不小于7 MPa,反应不如焚烧剧烈的情况下就能达到高减容比,同时反应容器内保持微真空状态,增强了系统的安全性[15]。但反应过程中会加入大量的硝酸盐、硫酸盐等物质,对设备材料性能要求极高,而且蒸汽重整反应耗能极大。

1999年,美国在田纳西州Ervin[16-17]建立了一套设备完善的蒸汽重整处理厂,可处理废树脂、废机油、废过滤器滤芯等其他有机废物。经过该厂处理的废树脂最终可生成碳化物。该工艺对废树脂的减容比可达5∶1,最高可达10∶1。

2.3 超临界水氧化法

当水的温度超过临界温度374 ℃,压力均超过临界压力21.76 MPa时,水进入超临界状态。超临界状态下,水的物理化学性质发生较大改变,其溶解能力增强,扩散度增加,粘度降低。Modell[18]于20世纪首次提出超临界水氧化技术,该技术作为新兴绿色水处理技术,关注度越来越高。

超临界水与有机物反应复杂,基本反应[19-20]如下:

(16)

(17)

(18)

(19)

(20)

(21)

超临界水物理化学特性的改变使氧气在水中溶解度极大提高,所有反应均在富氧均相中发生。氧气与有机物中C-H键反应生成HO2·,又与物质发生反应产生氧化性极强的羟基自由基,羟基自由基进一步破坏有机分子结构,达到降解目的。

Kyeongsook等[21]对阳离子交换树脂进行超临界水氧化处理,发现反应温度达到368 ℃,压力值约为24.82 MPa时,经过22 min反应,降解液化学需氧量(COD)值在80~185 mg/kg之间,废气中SOx含量为3 mg/kg。Leybros等[22]研究指出,在超临界水中加入普通催化剂不能有效提高废树脂降解率;加入异丙醇到超临界水与废树脂反应体系中,降解率提高至99%;研究还发现超临界水与废树脂的反应与流体速度密切相关。

日本东芝公司已成功将超临界水氧化法应用于处理实验室规模的磷酸三丁酯(TBP)、废树脂和废液闪计数液[23]。

2.4 芬顿湿法氧化法

芬顿湿法氧化法利用芬顿试剂(Fe2+、Cu2+、Ni2+等金属离子作为催化剂,过氧化氢为反应介质)产生的羟基自由基(·OH)与废树脂作用,羟基自由基的强氧化性将废树脂结构破坏,使高分子聚合物分解为线性大分子,线性大分子分解为小分子直至变成无机物,达到固化的目的。该方法操作条件要求较低,反应温度为100 ℃左右,且经美国Place计算结果显示,芬顿湿法氧化法降解废树脂所用费用同比树脂直接固化方式费用节省约50%[24]。

羟基自由基具有极高的氧化还原电位(E0=2.80 V,仅次于F2),其强氧化能力导致羟基自由基与树脂分子中的活泼H结合,使电子重新排布,引发链式反应,反应过程如下[25]:

(22)

(23)

(24)

(25)

(26)

(27)

随着反应逐渐进行,废树脂被羟基自由基氧化为线性可溶苯乙烯聚合物,小分子聚合物最终分解为铵盐、二氧化碳和水,反应过程如下[26]:

(28)

(29)

理想的废树脂分解反应如下[24]:

(30)

(31)

(32)

(33)

1976年,Bibler等[27]报道了将芬顿湿法氧化法应用于废树脂的处理。其后,国内外对芬顿湿法氧化法处理废树脂进行了大量研究。Lee[28]研究了二乙基三铵五乙酸(DTPA)对芬顿湿法氧化废树脂的影响,结果表明,DTPA阻碍了Fe3+与树脂作用的过程。Srinivas等[29]选用Cu2+作为催化剂,结果显示,树脂氧化率高达98%,并在后续过程中搭设了小型实验台架。

1995年,蹇兴超等[24]对芬顿法处理废树脂进行了研究,指出Fe2+是阳树脂分解的有效催化剂,Cu2+是阴树脂分解的有效催化剂,在混合树脂中H2O2-Fe2+/Cu2+体系分解效果最好;在对残液进行水泥固化时,发现阳树脂降解残留液的COD值低于0.06 g或阴树脂降解液的COD值低于0.6 g时,对水泥固化没有明显影响。

Taylor等[26]在处理美国橡树岭国家实验室(ORNL)的HFIR、T1和T2罐体中的树脂时,发现阳离子树脂(Amberjet®1500)和阴离子树脂(Amberjet®4400)最优反应条件,pH为3~5,反应温度为70~90 ℃。此外,在紫外光或电化学条件下,有利于提高芬顿试剂对废树脂的降解率[30-32]。Monika等[33]发现Amberjet 10.5 1500H型树脂的反应的条件:H2O2初始浓度10 mol/L,FeSO4浓度14 mmol/L,反应温度50 ℃,pH控制于3~3.5,最终总有机碳(TOC)去除率达45%。

台湾核能研究所[34]探讨了芬顿湿法氧化处理废树脂残留物的固化效果及凝结水的处理方法,残液加入氢氧化钡以降低硫酸根离子浓度,添加高效固化剂进行固化处理。梁志荣等[35]对717型、201×4型和201×7型常见含铀放射性废树脂进行了研究,发现当过氧化氢初始浓度为4 mol/L、亚铁离子的初始浓度为20 mmol/L、反应温度为95 ℃、溶液的初始pH值为2.5时,通过4 h反应最终残液COD去除率达97%。

Gunale等[36]利用20 mmol/L Cu2+和10 mol/L H2O2,在95 ℃的反应体系下,对INDION-223H型树脂进行了处理,反应完成后只存在残液,无固体残留。Wan Zhong等[37]研究了Amberlite INR77型树脂在pH<1,催化剂(Fe2+)浓度为0.2 mol/L,温度为(97±2) ℃时,残液COD去除率达99%。

芬顿湿法氧化法在处理不同种类的废树脂时,反应条件略有差异。但是当H2O2浓度达10 mol/L、Fe2+浓度为20 mmol/L~0.1 mol/L(Cu2+浓度约0.02 mmol/L)、反应温度为95~99 ℃时,废树脂的降解率大于98%。

欧盟一直致力于芬顿湿法氧化法的研究和应用,并在1999年报道开发了ModulOxTM移动湿法氧化工厂[38]。该设备将反应容器及冷凝回流系统等设备进行高度集成后安放在集装箱内,便于车载化移动。目前,该设备已分别对英国Oldbury核电和德国Krümmel核电产生的约315~345 kg废树脂进行了处理,耗时约45 h,产物经水泥固化后分别被英国坎布里亚郡和德国摩尔斯雷本处置场接收[39]。

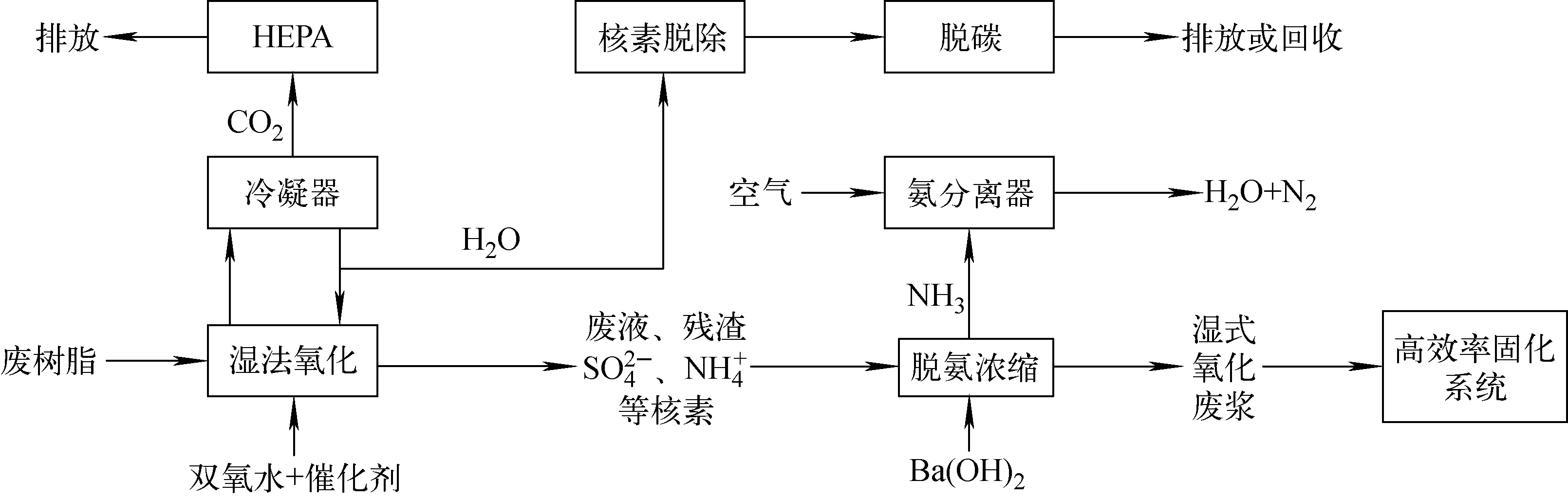

日本日挥株式会社(JGC)公司对日本敦贺核电废树脂等废物进行了试验,结果表明,最终产物减容比达1∶3。JGC公司将废树脂与水混合后输送至反应釜,利用硫酸控制反应体系的pH小于4.0,反应釜内温度为100 ℃时加入催化剂和H2O2,并且反应过程中持续添加H2O2以维持反应,残液进行水泥固化处理,尾气进一步处理,未冷凝的气体收集后作后续处理。该设备占地面积小,尾气处理单元简单,且设备可实现移动化[29]。美国核电公司基于日本JGC公司采用H2O2-Fe2+/Fe3+体系开发的工业应用处理设施进行了推广运用,将其应用于处理废树脂、废过滤机芯[40]。2001年12月,台湾第二核能发电厂与台湾核能研究所共同对芬顿湿法氧化处理废树脂进行了研究,并于2013年建成一套废树脂湿法氧化和废液水泥固化反应系统(简称WOHESS),其主要技术路线图示于图2[34,41-42]。该系统每小时可处理废树脂3~5 L,产生的固化体较废树脂体积减容40%以上,解决了台湾地区核电站积存废树脂的困扰。

图2 WOHESS系统技术路线图Fig.2 The technology roadmap of WOHESS system

3 废树脂湿法氧化处理技术比较

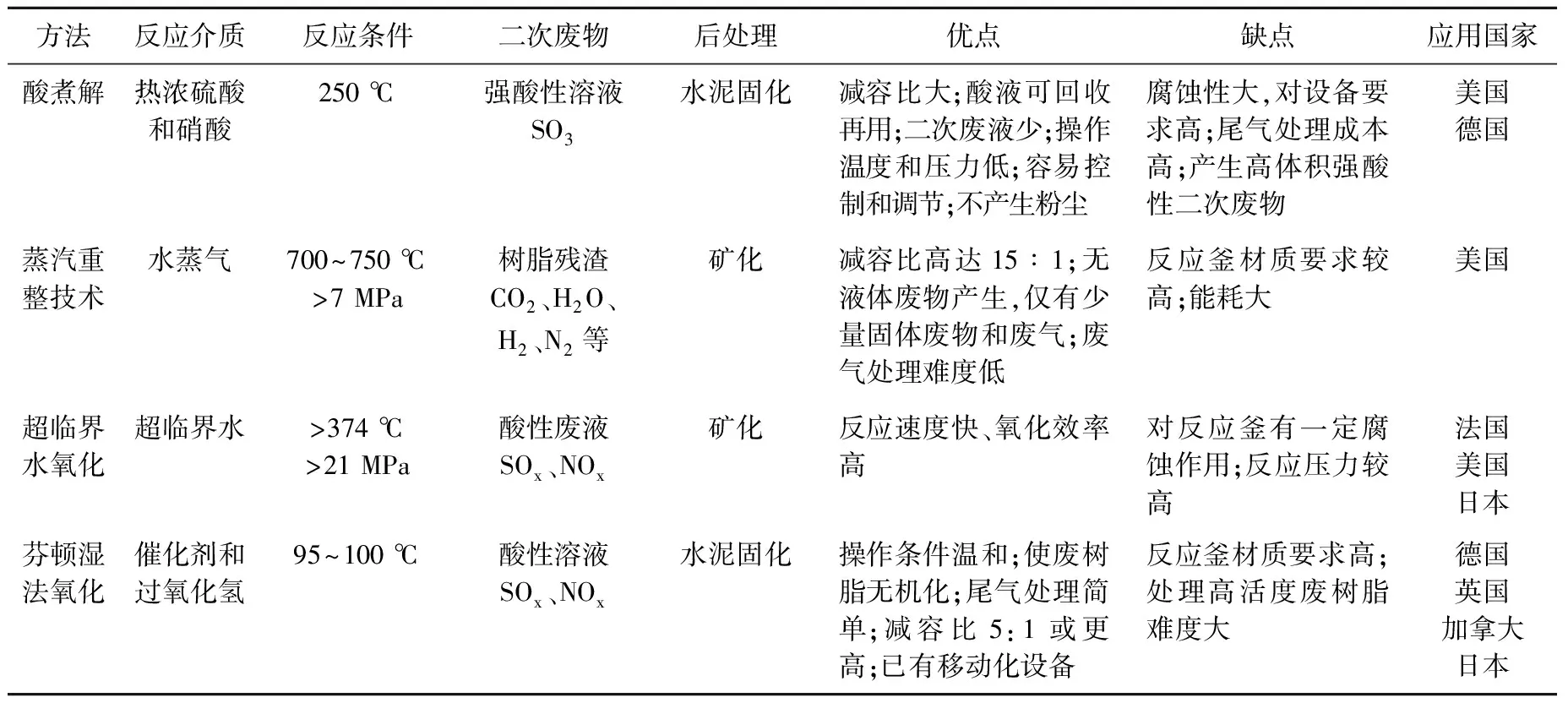

酸煮解法、蒸汽重整法、超临界水氧化法和芬顿湿法氧化法各有特点,不同国家和地区对四种方法的偏向也不相同。美国倾向于使用蒸汽重整法,但该技术难度要求较高;欧盟地区侧重于使用芬顿湿法氧化法,以ModulOxTM为代表的移动湿法氧化工厂也投入了商业运营阶段,并且用户反映较好。我国对废树脂处理尚处于实验研究阶段,未达到工程应用水平。四种湿法氧化处理技术对比列于表1。

表1 四种湿法氧化处理技术对比Table 1 Comparison of four kinds of wet oxidation processes

目前,四种较为先进的湿法氧化处理方法对设备的腐蚀性均较大,对设备材料要求较高。应注意的是,四种处理方法的二次废物都包含了废液和废气,废气的主要成份近似,以酸性气体为主,这要求在后处理工艺中,尾气处理系统必不可少。酸煮解法、芬顿湿法氧化法和超临界水氧化法反应温度较低,而蒸汽重整法的反应温度较高,同时,超临界水氧化法和蒸汽重整法需要在一定压力下完成处理。从核安全的角度考虑,超临界水氧化法和蒸汽重整法增加了潜在的安全风险。酸煮解法在处理过程中加入了大量强酸,使得处理后的废液酸性过强,不利于后续处置工作。酸煮解法、超临界水氧化法和蒸汽重整法处理装置均为固定式厂房设计,而我国核电站分布较广,废树脂在运送过程中会产生高昂的费用。但是,芬顿湿法氧化处理技术移动式厂房避免了废树脂的运输,节省了高昂的运费。从安全与后续处理便捷的角度考虑,芬顿湿法氧化法在现阶段可以较好的解决废树脂难于处理的问题。

4 小结

通过对酸煮解法、蒸汽重整法、超临界水氧化法、芬顿湿法氧化法处理方式进行分析,四种方法都克服了传统处理工艺的缺陷,可实现高减容比。其中,芬顿湿法氧化法在处理废树脂方面具有一定优势,其工艺流程简单,便于后期处理;反应温度较低,安全性高;且该方法设备可移动。根据我国核电站分布情况,移动化处理设备最为经济,符合我国国情。