浅谈细纱工序的牵伸工艺设置

邹萌萌,耿彩花

(鲁泰纺织股份有限公司,山东 淄博 255100)

1 引言

细纱工序牵伸工艺设置参数包含摇架压力、罗拉隔距、上销隔距块、上下销位置、前区压力棒配置、总牵伸倍数、后区牵伸倍数、粗纱捻系数等。不同的生产原料、不同的纱号,需要不同的工艺,工艺参数的设置也要随着之变化。清晰明确的设置原则,对指导生产具有重要作用。

2 理论探讨

细纱实现顺利牵伸要从宏观和微观两个方面来分析。宏观方面,针对整个须条而言,握持力要大于牵伸力;微观方面,针对某根纤维而言,引导力要大于控制力。只有同时满足宏观和微观要求,才能实现顺利牵伸,否则易出现“冒粗纱”,牵伸不顺畅,断头增加等现象[1]。

在细纱牵伸区域,任何两根纤维之间的移距偏差公式为:Δa=x(E-1),其中Δa 为纤维牵伸后的移距偏差,x为纤维开始变速时位置偏差,E为牵伸倍数。移距偏差越大,条干越差,要改善条干,需要减小x和E[1]。减小x,就是要使纤维变速点集中,需要增强对纤维的控制力,采取缩小隔距块,缩小罗拉前区隔距,减小细纱后区牵伸倍数,加大粗纱捻系数等措施。减小E就是减少牵伸倍数,这是粗纱轻定量工艺有质量优势的原理所在。

增强对纤维的控制,使变速点更集中,这是改善细纱成纱指标的普遍原则,但另一方面,会出现牵伸不顺的问题。一般有两种调整方向:其一,增加粗纱捻系数,缩小后区牵伸倍数,二者都增大了进入主牵伸区须条的抱合力,增大了牵伸力,不利于实现顺利牵伸,此时需要采取重加压工艺;其二,缩小前区罗拉隔距,上下销及皮圈位置前移,缩小上销隔距块尺寸,加装前区压力棒,增强了对纤维的控制,使须条中纤维的变速点前移,改善成纱指标。

第一种与第二种调整也有不同之处,第一种调整,是以增大须条的牵伸力为代价的,但设备握持点对须条的握持力可认为没有变化;第二种调整,同时增大了须条的牵伸力和上下销皮圈的握持力,而前罗拉的握持力没有发生变化,由这种情况造成的牵伸不畅,是由于改变了握持力的比例而形成的,不是须条中纤维本身的抱合力发生了原发性变化。

如上所述是从为了使变速点集中的角度考虑改善质量的,而减小牵伸倍数,也就是减小粗纱定量,同样可以改善质量指标。在纺同样纱号的条件下,减小粗纱定量,除了改善质量外,还使得须条原发性牵伸力减小,利于实现牵伸。即采用减小牵伸倍数的工艺,同时具备改善质量和改善牵伸的优点。

总之,变速点集中,在带来高质量指标的同时可能因调整过度,导致牵伸不畅;减小牵伸倍数,同时具备了改善质量和改善牵伸的双重优点。

3 粗纱重定量工艺实践

粗纱重定量工艺,由于细纱牵伸倍数加大,会导致质量恶化和牵伸不畅的双重问题。故实践中,只有采取变速点集中或前移的方式改善质量,而同时又必须增大摇架压力以克服牵伸力变大的情况。

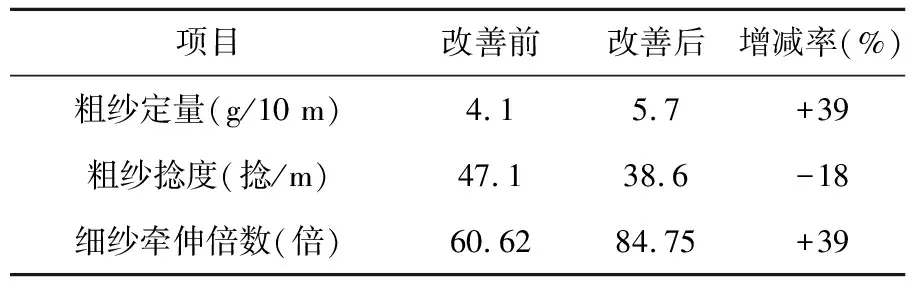

以8.3 tex细绒棉纱品种为例,粗纱重定量实验如表1所示。

表1 8.3 tex细绒棉纱粗纱重定量实验参数

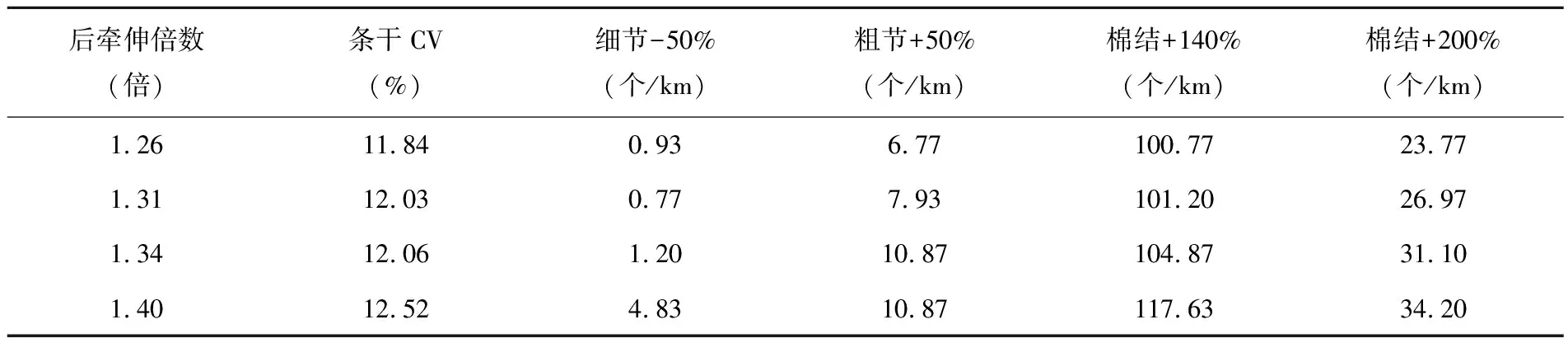

表2显示了细纱工序不同后区牵伸倍数对质量的影响。当后区牵伸倍数变小时,成纱质量明显提高,取1.26倍工艺开展后续实验,但在实际生产中发现明显的细纱牵伸不开现象,调查结果如表3所示。

表2 8.3 tex细绒棉纱后牵伸倍数对纱线质量的影响

注:数据由USTER TESTER5条干仪测得,测试速度400 m/min,测试环境:温度20℃,相对湿度65 %。

表3 8.3 tex细绒棉纱细纱牵伸不开现象调查

根据理论分析,粗纱定量加重,牵伸力变大,后区牵伸倍数调小,质量变好,但牵伸力进一步变大时,尽管采取了重加压工艺,却仍出现牵伸不开的现象。因此应从降低须条抱合力的角度出发,降低粗纱捻系数(同种纱线捻度和捻系数正相关),以改善牵伸不开的情况,调整参数后实验结果如表4所示。

表4 8.3 tex细绒棉纱粗纱捻度调整实验

注:指标由USTER TESTER5条干仪测得,测试速度400 m/min,测试环境:温度20℃,相对湿度65 %。

当粗纱捻度调整为36.3 捻/m时,牵伸不顺畅情况明显改善,但此时粗纱生产断头多,粗纱伸长率过大,不利于正常生产和产品质量。故逐步将粗纱捻度调整为38.6 捻/m。由此,工艺调整基本定型,满足了重定量工艺正常生产的要求,且保证了成纱的质量。

表5展示了7.3 tex细绒棉品种粗纱定量由4.1 g/10 m调整到5.7 g/10 m后,为改善质量采取的措施及实验结果,可见加前区压力棒可以改善重定量情况下成纱质量。加前区压力棒本质上是为了使须条中纤维的变速点集中,进一步增大牵伸力,所以需要重加压工艺相配合。

表5 7.3 tex细绒棉纱重定量工艺实践

注:条干指标由USTER TESTER5条干仪测得,强力指标由USTER TENSOJET4强力仪测得;测试速度400 m/min,测试环境:温度20℃,相对湿度65%。

通过以上实践,证明了理论分析的正确性。在粗纱重定量情况下,造成细纱牵伸力增大,而要改善重定量条件下的细纱成纱质量,又必须采取减小后区牵伸倍数、增大粗纱捻度,增加前区压力棒等措施,这会进一步增大牵伸力,从而促使采取进一步增大摇架压力的工艺。实际中,要同时考虑保证质量和避免牵伸不开两个方面的要求,采取折中工艺,保证后牵伸倍数不要太小,粗纱捻度不要太大,上销隔距块尺寸不要太小,前区罗拉隔距不要太小,上下销及皮圈位置不要太靠前等。

粗纱重定量工艺,可进一步扩展为前纺重定量工艺,具有提高产能,提升效率,均摊人工成本降低等优势。但同时应考虑增大细纱工序摇架压力以后,产生的细纱工序耗电增加,皮辊使用周期缩短等问题。实际采取何种粗纱定量,要综合考虑以上两方面的因素。

随着纤维原料的日趋多样化,不同纤维原料本身所具有的抱合力以及产生的牵伸力是不一样的。粗纱定量和细纱牵伸倍数的设置不是一成不变的,而应根据原料的变化而调整,盲目地追求粗纱重定量或者粗纱轻定量都是不合适的。

4 结论

细纱工序的牵伸工艺有相对明确的设置方向和原则。宏观上主要是保证握持力大于牵伸力,微观上主要是保证引导力大于控制力,这是实现顺利牵伸的基础条件。要改善细纱成纱质量,牵伸工艺须满足须条中纤维变速点集中和总牵伸倍数小的原则,可以采取的措施有很多。减小牵伸倍数的方法有利于实现顺利牵伸,而在采取使纤维变速点集中的措施时,必须要考虑到其对实现顺利牵伸的影响,要合理选择牵伸工艺,在保证质量的前提下实现顺利生产。