燃煤耦合污泥发电技术探讨

曾 多1,于常春

(1.华能重庆珞璜发电有限责任公司,重庆 402283;2.华能重庆分公司,重庆 400000)

近年来,随着我国污水处理能力的快速提高,污泥量也同步大幅增加。截至2016年9月底,全国设市城市、县累计建成污水处理厂3 976座,污水处理能力达1.7亿m3/日,年产生含水量80%的污泥超4 000万t,污泥年产生量不断增加,预计2020年将突破6 000万t。污泥中含有大量的病原菌、寄生虫、致病微生物以及砷、铜、铬、汞等重金属和有毒有害物质,而且污泥含水率高、体积大,给堆放和运输带来困难。如果处理不当或不规范处理,如随意弃置、农地滥用等,将对生态环境造成巨大危害。目前我国31.03%的污泥处置方法为土地填埋,不仅占用土地资源,且容易对土壤和地下水造成二次污染;3.45%的污泥与垃圾混合填埋,这些污泥实际上属于填埋范畴;44.83%的污泥为农业利用;仅有3.45%的污泥进行焚烧处理[1]。

污泥中含有30%~40%的有机生物质,具有可燃性,所以污泥既被视为废弃物,又被视为一种生物质资源。借助现役燃煤电厂系统进行发电,既可实现煤电燃料灵活性,提升非化石能源消费比重和化石能源替代比例,又可发挥清洁高效煤电污染物集中治理的平台优势,推进大气、水和土壤污染防治,具有重要意义。

某电厂拥有4×360 MW和2×600 MW燃煤发电机组,均采用“W”火焰锅炉,总装机容量2 640 MW,目前6台机组已全部完成超低排放改造,烟气中氮氧化物、二氧化硫、烟尘排放浓度分别不高于50 mg/m3、35 mg/m3、10 mg/m3。为解决重庆地区污泥处置缺口,保护三峡水库水质,该电厂计划建设日处理80%含水率湿污泥1 800 t的燃煤耦合污泥发电项目,利用电厂余热蒸汽作为热源,将80%含水率的湿污泥干化成30%含水率的干化污泥,送入锅炉焚烧发电,实现污泥资源化利用和无害化处置。

1 重庆地区污泥资源及处置能力

1.1 污泥资源总量

重庆市主城区2015年计有18座污水厂,总规模177万t/日,年处理水量61 912万t,日产含水率80%的污泥995 t,平均产泥率为5.9 t/万t水[2]。主城区2016年计有20座污水厂运行(新增蔡家污水厂,纳入九曲河污水厂),总规模188万t/日,年处理污水66 268万t,日产含水率80%的污泥1 067 t。规划至2020年主城区污水处理规模总计346.7万t/日,日产含水率80%的污泥2 031 t[3]。

1.2 污泥处置能力

目前,重庆地区污泥处置主要以填埋、水泥窑协同焚烧和污泥制园林营养土资源化利用为主,随着污泥量逐年增大以及取缔填埋处置方式和水泥窑陆续关停,重庆地区污泥处置存在较大的缺口。主城区污泥处置缺口预测表见表1。

表1 重庆市主城区污泥处置缺口预测表 t/天

根据以上分析,主城区污泥处置能力在2018 年存在约700 t/日的能力缺口,2020年存在约1 000 t/日的能力缺口,亟待解决。由此可见,利用主城区附近的燃煤电厂进行污泥协同处置刻不容缓。

2 燃煤耦合污泥发电技术路线

2.1 污泥发电技术路线比较

燃煤耦合污泥发电技术可分为湿污泥直接混烧发电和污泥干化耦合发电技术[4]。

技术路线1:湿污泥直接混烧发电。湿污泥直接混烧发电是将湿污泥直接送入电厂锅炉与煤混烧,释放出热量,产生蒸汽用于汽轮机组发电。主要设备包括湿污泥储存仓、液压输送设备等,湿污泥含水率约为80%,体积较大,热值较低,燃烧组织困难,主要适用于循环流化床锅炉和回转窑等。

技术路线2:污泥干化耦合发电。污泥干化耦合发电是将湿污泥经干化后再送入电厂锅炉与煤混烧,释放出热量,产生蒸汽用于汽轮机组发电。污泥干化耦合发电工艺可采用锅炉烟气直接加热污泥或利用汽轮机回热系统抽汽间接加热污泥,将湿污泥干化为干污泥,主要设备包括污泥干化装置、储存仓等,干化污泥含水率为20%~40%,体积相对较小,热值相对较高,在掺烧比例较小的情况下适用于绝大部分锅炉。

以上两种污泥发电技术的比较如表2所示。

表2 燃煤耦合污泥发电技术路线比较

综上所述,采用饱和蒸汽间接加热方式的污泥干化耦合发电技术虽然造价略高,但可彻底解决污染物排放问题,对锅炉型式适用范围广,对原锅炉系统改动较小,对锅炉燃烧几乎无影响,建议采用该技术路线。

2.2 污泥干化耦合发电技术方案

由于污泥干化过程产生的臭气需电厂协同处置,且从降低成本的角度考虑,蒸汽、循环水、电源等均可从电厂就近引入,因此本项目选址位于电厂内或电厂附近。具体方案:湿污泥运输车辆将湿污泥从污水处理厂运输至本项目湿污泥仓存储,通过污泥泵送至干化车间,利用电厂余热蒸汽作为热源,将80%含水率的湿污泥通过圆盘干化机干化成30%含水率的干化污泥,污泥干化产生的尾气由引风机产生的负压抽吸至旋风分离器中除去大部分固体颗粒,再进入冷凝器与冷却水换热,残余的不凝结气体经引风机送入锅炉焚烧处理。干化后的污泥经全封闭的输送带输送至煤场的干污泥存储仓储存,在上煤时与煤混合进入锅炉磨煤机。污泥存储仓和干化污泥输送带需采用负压系统以保证臭气不外泄,此部分臭气经风机送入锅炉进行焚烧处理。该技术方案示意图见图1。

本项目配套的蒸汽、循环水、电源及臭气处理设施如下:污泥干化所需蒸汽参数较低(0.5 MPa,160 ℃),拟设置1台2 MW背压发电机组将热源与用户之间的巨大压差加以有效利用,可从机组冷再抽汽经小汽轮机发电做功后再供至污泥干化车间;圆盘干化机所需循环水可就近从电厂循泵出口取水,回水至凉水塔;电力供应一路由抽汽带动的小汽轮发电机提供,另一路从电厂6 kV母线A/B段引出,满足两路电源要求;污泥干化过程产生的废水引入电厂废水处理系统处理后达标排放,污泥干化机尾气冷凝产生的高浓度废气和运输储运过程中的废气,通过负压抽吸系统送至锅炉送风机入口,再送入锅炉高温焚烧处理。

图1 饱和蒸汽间接加热污泥干化耦合发电技术方案示意图

3 掺烧污泥对机组的影响

3.1 对锅炉煤耗的影响

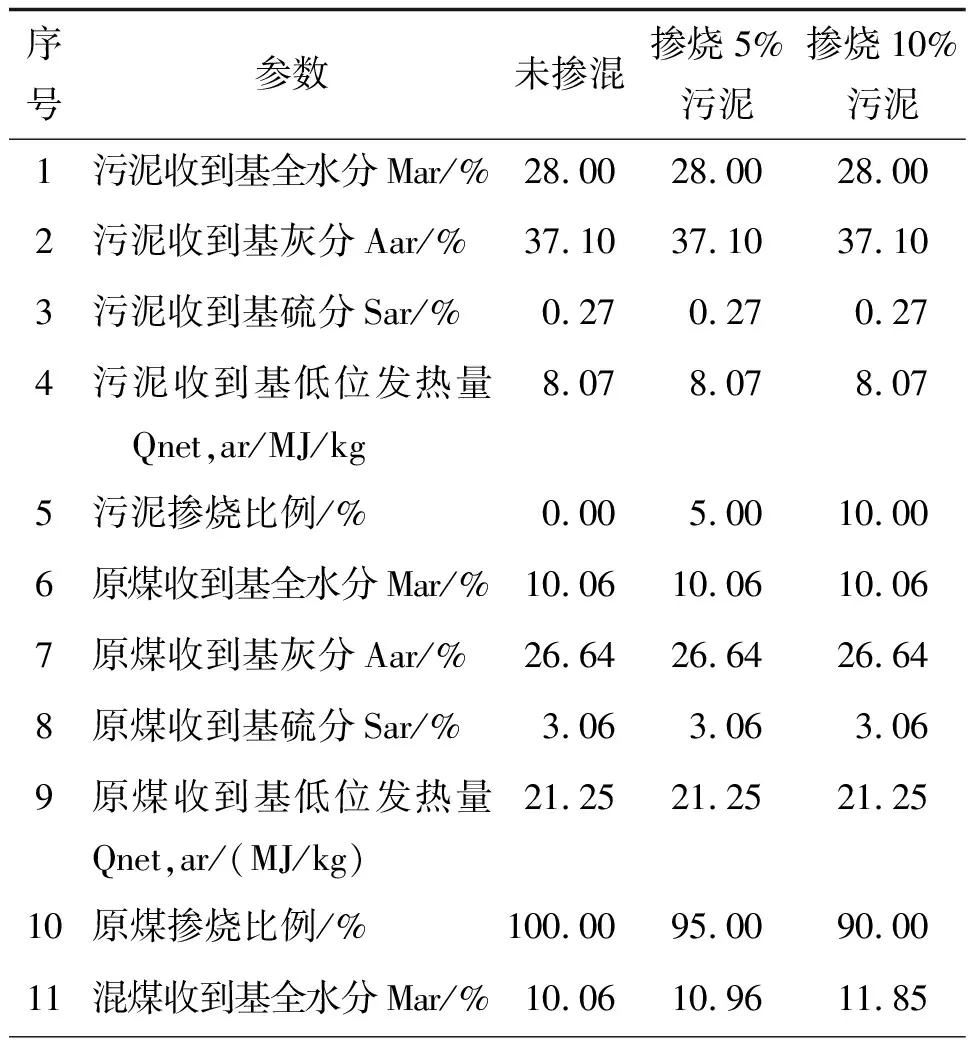

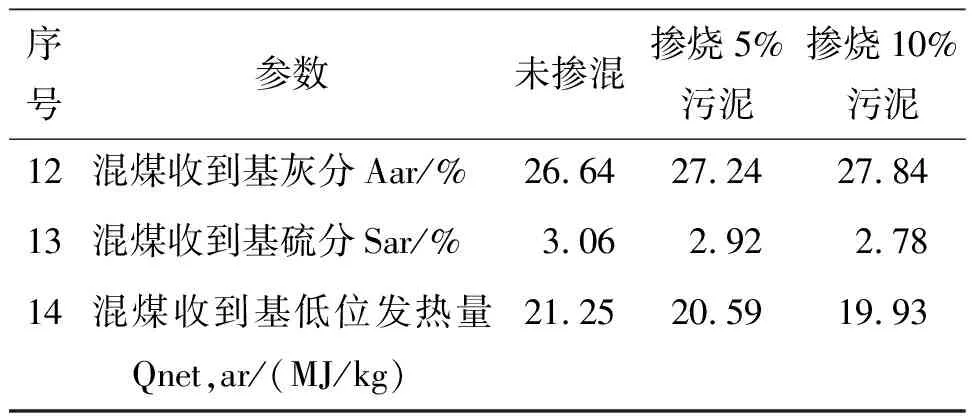

根据相关的统计,燃煤热值每降低0.42 MJ/kg(100 kcal/kg),对于1 000 MW等级机组,锅炉热效率降低约0.1%,供电煤耗增加约0.33 g/(kW·h);600 MW等级机组锅炉热效率降低0.1%~0.18%,供电煤耗增加0.55~0.58 g/(kW·h);300 MW等级机组锅炉热效率降低0.16%~0.20%,供电煤耗增加0.6~0.79 g/(kW·h)。不同掺混比例后的入炉煤煤质如表3所示。

从表3中的计算结果可以看出,掺烧5%质量比的污泥后,混煤热发热量从21 250 kJ/kg降低至20 591 kJ/kg,降低了659 kJ/kg,以300 MW等级机组燃料热值每降低0.42 MJ/kg增加供电煤耗0.695 g/(kW·h)计算,约影响供电煤耗1.09 g/(kW·h);掺烧10%质量比的污泥后,混煤热发热量从21 250 kJ/kg降低至19 932 kJ/kg,降低了1 318 kJ/kg,以300 MW等级机组燃料热值每降低0.42 MJ/kg增加供电煤耗0.695 g/(kW·h)计算,约影响供电煤耗2.18 g/(kW·h)。

1 800 t 80%含水率的湿污泥干化成30%含水率的干污泥后质量为513 t,按平均掺烧到2台360 MW机组计,掺烧比例约5%,以机组年利用3 000 h计,因掺烧污泥增加的煤耗为2×360×103×3 000×1.09÷106=2 288 t。

表3 不同掺混比例后的入炉煤煤质

表3 (续)

从计算结果可以看出,虽然增加污泥掺烧量降低了燃料成本,但带来的煤耗影响量却不容忽视,需要综合运行成本及污泥掺烧收益统筹考虑。

3.2 对锅炉结焦结渣的影响

污泥中含有30%~40%的有机生物质,具有可燃性,因此干化后其非挥发分较高,与煤相比在锅炉中更易燃烧,且污泥中碱金属含量极低,因此不会加剧锅炉的结焦风险。建议定期做好对掺混污泥后的混煤灰熔点检测,根据实际情况调整锅炉吹灰方式和频率。

此外,从表3可以看出,掺烧5%~10%污泥时,混煤的灰分与原煤相比仅变化0.6%~1.2%,对锅炉结渣的影响可忽略不计。

3.3 对机组二噁英排放的影响

二噁英是一种无色无味、毒性严重的脂溶性物质,易于在生物体内累积,一旦进入人体,对人身的毒害特别严重。所以在掺烧污泥的过程中,必须考虑可能产生二噁英而带来的危害。本项目二噁英按照“3T+E”原则进行控制,可有效防止二噁英的生成。

燃烧温度(T):含氯污泥燃烧不完全极易产生二噁英,而二噁英在705 ℃开始分解,800 ℃时2 s完全分解,本项目依托机组采用“W”火焰锅炉,炉膛温度1400 ℃以上,二噁英已完全分解。

停留时间(T):“W”火焰锅炉设计中煤粉着火后向下自由伸展,在距离一次喷口数米处才起头转弯向上流动。火焰行程长,炉内充满度好,延长了煤粉在炉内的停留时间,尤其是颗粒较大的煤粉,煤粉颗粒的停留时间可达3~4 s。

湍流程度(T):本项目依托机组已进行低氮燃烧器改造,采用旋流燃烧器,增加着火区内的高温烟气回流量,同时OFA燃尽风喷口可做上下30°摆动。燃烧器及OFA喷口有力保证了炉膛内较为强烈的湍流度。

过量空气量(E):本项目依托机组设计燃用无烟煤,过量空气系数较燃用烟煤的机组高,1.2~1.3,在65%负荷率时,运行氧量4%~5%,随着机组负荷降低,为了保证炉膛内正常空气动力场,运行氧量会进一步提高。

3.4 对机组重金属排放的影响

污泥中的重金属主要有8种:Cu、Ni、Cd、Cr、Mn、Pb、As、Hg。其中80%以上的Cu、Pb和60%以上的Cd、Cr是以有机态和硫化物的形式存在。某电厂计划采用的污泥来自城镇污水处理厂的生活污水,而非工业污水,因此重金属含量较低,电厂以唐家沱污水处理厂的干化污泥与原煤按照5%和10%的掺混比例混合后取样进行了重金属检测。结果见表4。

表4 不同掺烧比例下的混煤重金属元素含量 (μg/g)

从检测结果可以看出,由于污泥的掺入量较小,因此掺混后混煤中的重金属元素含量也较低。如掺混比例10%时As(砷)的含量为39.2 μg/g,Hg的含量为0.3 μg/g,远低于GB/T 20475—2012中规定的动力用煤中As含量不宜超过80 μg/g,Hg(汞)不超过0.6 μg/g的标准。因此,从掺混的角度来看,掺烧10%的干化污泥对机组的重金属达标排放和灰渣利用没有影响。

4 效益分析

本项目符合能源产业相关发展规划,环境效益和社会效益明显。初步测算,项目投产后,每年可处置湿污泥60万t,增加电厂供热约48万t,干污泥作为燃料折合标煤4.68万t,扣除因掺烧污泥锅炉效率降低而增加的煤耗2 355 t,折合节约标煤4.44万t,减排温室效应气体二氧化碳约15万t,替代燃煤减排二氧化硫约3 300 t(污染物直排情况下)。此外,污泥焚烧后产生的灰渣体积只有机械脱水污泥的10%左右,其减容率达到了90%以上;污泥高温焚烧不仅可将污泥中的有害物质(如难降解有机物、重金属等)、病原菌及寄生虫卵等彻底和有效地消除,排出的残渣无害并可与锅炉灰渣同时治理、回收和利用,产生的气体无臭、无毒;在焚烧过程中能量的回收利用,也最大限度地达到了污泥资源化,使得污泥变废为宝,实现污泥减量化、无害化、资源化和规模化处置。

5 结语

开展燃煤耦合污泥发电项目,依托现役煤电高效发电系统和污染物集中治理设施,构筑城乡生态环保平台,兜底消纳污水处理厂、水体污泥等生物质资源,解决污泥处置缺口,破解污泥垃圾围城的社会治理难题,促进煤电的低碳清洁发展,具有重要的现实意义。建议采用饱和蒸汽作为干燥热源的污泥干化耦合发电技术路线,可充分挖掘燃煤机组蒸汽热力利用潜力,污泥全程密闭、干化焚烧,干化产生的水蒸气进行冷凝回收再利用,恶臭污染物通过负压系统送入锅炉进行高温分解,有效防止全过程恶臭污染物外泄,实现污泥减量化、无害化、资源化和规模化处置,具有良好的推广应用前景。