1 210 MV·A双管水冷三相一体变压器的应用

(神华神东电力 重庆万州港电有限责任公司,重庆 404027)

某电厂2×1 050 MW超超临界燃煤汽轮发电机组,全面采用集约化布置,将500 kV GIS(高压配电装置)与主变、高厂变、启备变等合并布置于主厂房内,并首次采用国产500 kV三相一体1 210 MV·A双管水冷主变压器和智能GIS站,节约了投资,噪声小。该变压器从2015年1月带电运行,已累计运行15 000 h左右,运行安全,稳定可靠,运行维护工作量少。

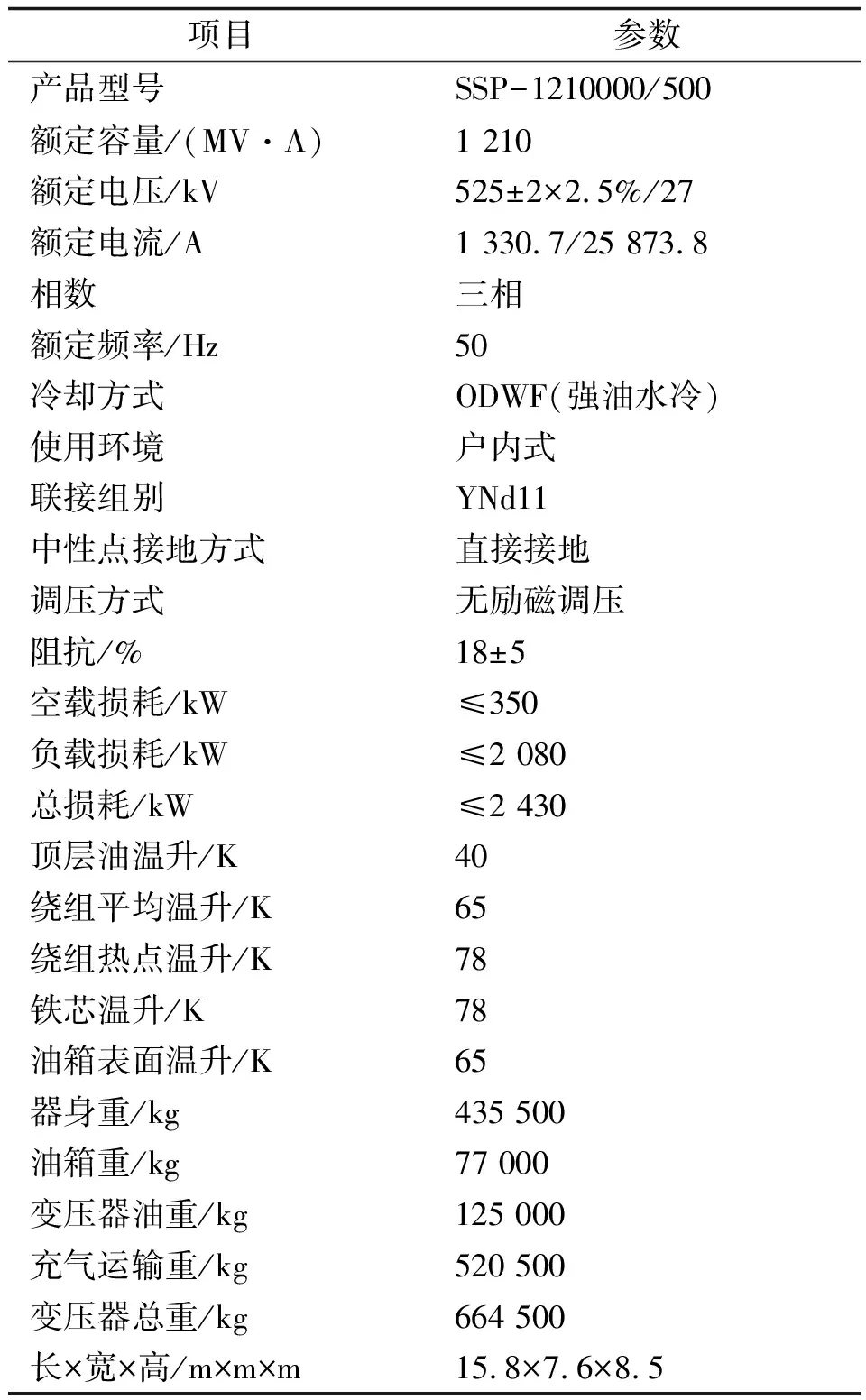

1 双管水冷三相一体变压器参数

该厂采用集约化布置,在汽机房A排柱外扩展2排钢柱,形成披屋,把1#、2#机组的2台容量为1 210 MV·A 的500 kV主变、2台容量为74 MV·A的 27 kV高厂变和1台容量为74 MV·A 的500 kV启备变全部布置在披屋内,工作环境较室外敞放干净,而且节约占地面积。披屋外墙采用钢结构+铁纱窗,便于通风换气。容量为74 MV·A的高厂变和启备变各采用5组风冷却器,同时在变压器上方加装2台屋顶风机,夏季可以开启屋顶风机加强换热,保证高厂变和启备变油和绕组温升不超过标准,顶层油温度最大75 ℃。

水的比热容是4.2 kJ/(kg·K),空气的比热容约是1.4 kJ/(kg·K),也就是说常温下水每升高或降低1 ℃,吸收或放出的热量是空气的3倍。所以,采用水冷却器的换热效果好,而且采用水冷却器可以比同容量的风冷却器体积更小,占地面积更省。

所以,该厂1 210 MV·A的500 kV主变采用双管式水冷却器(具体参数见表1),并一体化布置在披屋内,不仅结构紧凑,而且克服了风冷却器噪声大的弊端,有利于环境降噪。

2 双管换热器的优点

管壳式换热器分为单管换热器和双管换热器。单管换热器只有一根管,管子内外侧流过不同的介质;双管换热器采用内外双层管,内管和外管中流过不同的介质,内外管之间有空隙。一般情况下,管壳式换热器的换热管与管板连接处通常是换热器容易泄漏的地方。

表1 双管水冷三相一体变压器主要技术参数

单管换热器因管侧和壳侧两种不同介质的压力、温度波动或突然投停,往往会使管子与管板连接处因热疲劳而产生裂纹,进而发生不同程度的泄漏。特别对于油浸式变压器,采用的是单管水冷却器,为防止冷却器泄漏,冷却器通常要求水压低于油压0.2 MPa,只允许泄漏的油进入水中,不污染油质,不威胁变压器安全。但要满足油压高于冷却水压0.2 MPa条件,必然增大潜油泵的扬程,这反而限制了单管水冷却器的应用。

双管板式换热器的换热管与管板连接处也存在热疲劳,所以双管板式换热器也不能从根本上消除泄漏。但由于它采用双管结构,双管之间布置金属内螺纹管状的小毛细管通道,热量通过金属内螺纹传导,保证了换热效果,同时内管和外管泄漏的介质可以通过内螺纹小毛细管通道自然下流到两管板之间的集液盘,既能防止内管漏出的冷却水混入变压器油中,也能防止外管漏出的变压器油混入冷却水中。这对变压器油和冷却水都起到保护作用,有效地避免了单管换热器泄漏,冷却水混入变压器油中,威胁变压器安全。同时,双管换热器运行中,冷却水的压力不受油压的限制,水压可以高达1 MPa,提高冷却水流速,进一步减少冷却面积和缩小换热器尺寸。

双管换热器由管束、管箱和壳体等组成,换热管为U形管,管侧介质为冷却水,壳侧介质为变压器油。

外管板在上,内管侧管板在下,两层管板之间的间距内为集液盘,通过塑胶管,将渗漏液引入底部的油水探测器,监视冷却器泄漏情况。

3 WKDS 630Ex双管水冷却器的结构和工作原理

3.1 变压器油水冷却系统

该变压器冷却装置采用德国GEA 生产的WKDS 630Ex水冷却器和保定鑫诺翔生产的智能水冷控制柜,采用5组冷却器,变压器正常运行中,三组运行、一组辅助、一组备用。工作原理:油侧用潜油泵把变压器热油从上部输送到冷却器外管冷却,温度降低,热油变为冷油,再从冷却器下部流回变压器;水侧冷水经过冷却器U型内管换热,水升温后再流走。油水两种介质各自不断循环,通过冷却器的内管和外管进行热交换,达到冷却变压器油的目的。

每组冷却器冷却水进口设有滤网、水流量计、电动门和手动门;每组冷却器油侧设计有潜油泵、油流量计和手动门。冷却器油侧左右热油和冷油支管分别设有温度表和温度变送器,水侧进出口母管设有温度表、压力表和温度变送器,油水温度送冷控柜作为控制用,还可以送DCS(分布式控制系统)远方实时监视。运行中,智能水冷控制柜通过PLC(可编程控制器)直接控制冷却器进水电动门的开关和潜油泵的启停,同时完成冷却器水侧和油侧的投运。变压器油水冷却系统原理图如图1所示。

图1 变压器油水冷却系统原理图

3.2 双管水冷却器的工作原理

该双管水冷却器管束有内外双管和双层管板。为探测冷却器渗漏情况,将冷却器的渗漏通路和一个小收集盒(渗漏控制器)连在一起。在渗漏控制器内部,用螺丝把一个磁性浮标开关连在接收器上,当接触有变化,哪怕是出现几立方厘米的渗漏就会报警。双管冷却器原理结构如图2所示。

图2 双管冷却器原理结构图

冷却器采用内外管双管结构,内外管同心布置,内外管紧密贴紧。内管内外壁光滑,外管内外壁成螺纹状。外管为紫铜管,外管外壁是短小的换热翅片,做成外螺纹,与油路接触,利于散热;内管为不锈钢管,内管内壁与水路接触。内外管之间的泄漏通道呈内螺纹状,便于将外漏的水或内漏的油顺着螺纹流入底部集液盘和油水探测器。双管原理结构如图3所示。

图3 双管原理结构图

内外管采用高压水胀接工艺,外管内壁和内管外壁紧密贴合,让内管和外管有效地接触,达到高效的换热效果,同时外管内壁有泄漏通道,既不影响导热接触面,又不阻碍泄漏液体的流出。

双层管板是油侧管板和水侧管板,油侧管板与外管胀接,水侧管板与内管胀接。双层管板之间的集液盘用来安装泄漏报警仪取样管。

双管冷却器出厂压力试验:水侧水压试验,压力1.5 MPa,维持0.5 h无渗漏;油侧油压试验,油温70 ℃,油压0.5 MPa,维持6 h无渗漏。

4 双管水冷却器的控制

该双管水冷却器采用智能型变压器水冷控制柜,PLC、触摸屏。每组冷却器均有工作、辅助、停止和备用4种运行模式,可以在运行中定期轮换。“辅助”冷却器按变压器上层油温65 ℃和70%额定负荷自动投切。“备用”冷却器在“工作”冷却器故障跳闸或“辅助”冷却器不能自动投入时,自动投入运行。水冷控制柜设有双路动力电源,Ⅰ、Ⅱ路动力电源可以在运行中自动定期轮换。故障报警可以远传、显示和存储。

水冷却器故障包括油流中断、水流中断、泄漏故障、油泵过载故障、冷却器水压超限和电动阀故障。其中出现水流中断和泄漏故障时,延时5 s发出相应的冷却器故障信号,并切除故障冷却器。出现油泵过载故障时,延时200 ms发出相应的冷却器故障信号,并切除故障冷却器。变压器运行中出现冷却器全停故障经延时3 s发出报警,若变压器油温已达75 ℃,20 min后发出事故跳闸信号;若油温未达75 ℃,负载最长不超过1 h、空载最长不超过2 h发出事故跳闸信号。冷却水高低流量报警时,根据投入冷却器的台数自动确定冷却水流量的高低限。变压器带载运行时,自动开启“工作”水冷却器进水电动阀,启动潜油泵。变压器退出运行时,自动关闭所有冷却器进水电动阀和停运潜油泵。

5 双管水冷却器运行维护注意事项

双管水冷却器运行维护注意事项有以下几点:①在北方霜冻危险期,水流量应减少,以防止冷却器结冻;②每组冷却器的水流量不得超过设计值71 m3/h;③水侧最大工作压力不得超过1 MPa,油侧最大工作压力不得超过0.5 MPa;④定期检查进水滤网,清洗杂质,并根据冷却水水质情况检查冷却器水侧;⑤定期检查水流开关和油流开关动作和指示是否正常;⑥定期检查轴流式潜油泵声音、温度是否正常;⑦定期检查泄漏测试仪有无积液或导流管有无杂质;⑧检查油水系统密封件有无渗漏。

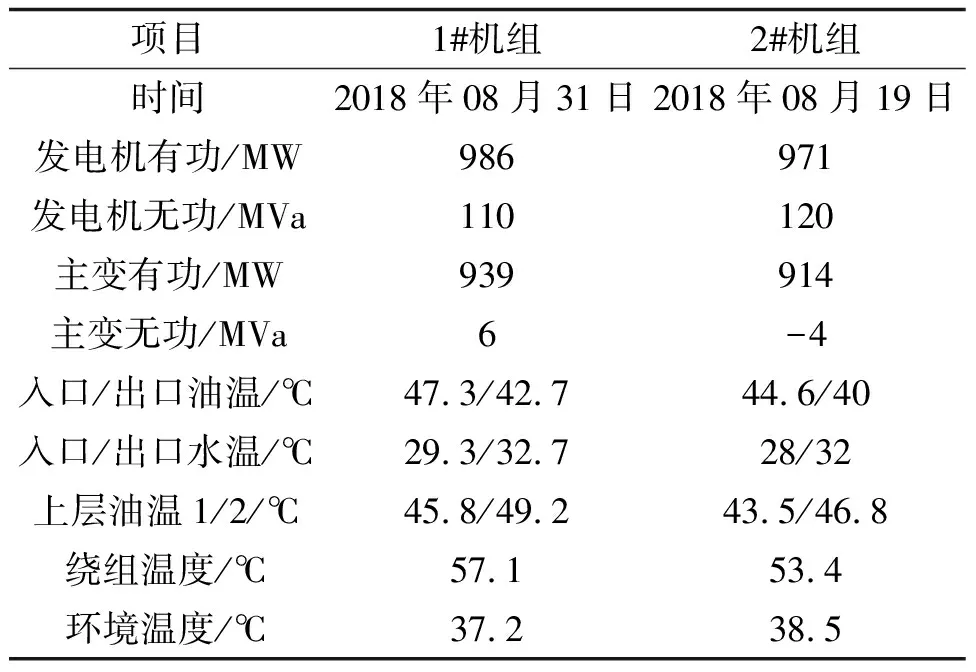

6 双管水冷三相一体变压器运行情况

1) 该厂双机满负荷运行时,主变水冷却器4组运行、1组备用。主变上层油温最高46.8 ℃,绕组温度最高56.1 ℃,变压器运行安全稳定,运行情况见表2。

表2 双机满负荷主变水冷却器运行参数

2)该厂双机处于夏季环境温度最高,且大负荷运行时主变水冷却器4组运行、1组备用。主变上层油温最高49.2 ℃,绕组温度最高57.1 ℃,变压器运行安全稳定,运行情况见表3。

表3 双机夏季高温天气大负荷运行时主变水冷却器运行参数

3)该厂1 210 MV·A双管水冷三相一体变压器已累计运行15 000 h,运行安全稳定,未发生冷却器泄漏、冷却水断流、油流中断等故障报警。同时,采用室内布置,工作环境干净,可靠性高,厂界噪声小,占地面积小,运行维护工作量少,符合高效节能环保的产业政策,值得推广应用。