透水混凝土路面配合比设计及其性能影响因素研究

凌天清, 陈巧巧, 秦 新, 张 君

(1. 重庆交通大学 建筑与城市规划学院,重庆 400074; 2. 重庆交通大学 土木工程学院,重庆 400074;3. 林同棪国际工程咨询(中国)有限公司,重庆 401121)

透水混凝土(pervious concrete)是一种新型、绿色、生态的路面材料。与普通混凝土相比,透水混凝土具有多孔、透水等特性,因而能减少行车水雾、减轻水滑现象、削减地表径流、补充地下水、吸声降噪,并且还具有净化水体、改善生态环境、缓解城市热岛效应等优良性能,是生态混凝土的重要品种之一[1-3],能符合海绵城市的建设理念[4]。

近几年“城市看海”现象突出,而城市水资源短缺问题却一直严峻,在此矛盾形势下,“海绵城市”建设理念应运而生。2015年国务院办公厅下发了《关于推进海绵城市建设的指导意见》(国办发〔2015〕75号)等文件,在全国范围内全面推广海绵城市建设工作,而透水路面推广是建设海绵城市有效步骤之一[5]。透水混凝土作为透水路面材料的一种,因其黏结材料含量少、细集料少甚至为零,使得虽具备高透水性但却不能同时满足高强度要求,故此前其应用主要局限于人行道、休闲区、停车场等低负荷要求的城市区域[6]。因此,亟需更深入研究透水混凝土的性能,以克服其在强度和耐久性方面的不足,拓宽其应用范围。

透水混凝土性能受诸多因素影响[7],且影响效应复杂。依据其集料间黏结用材料不同,将其分为透水沥青混凝土和透水水泥混凝土(以下简称透水混凝土)两大类[2]。透水混凝土设计主要关注强度和透水性能,故笔者主要研究集料级配、设计空隙率、水胶比等3种配合比设计因素对其主要性能评价指标——28 d抗压、抗折强度和15 ℃透水系数的影响。

1 试验原材料和试验方法

1.1 原材料

笔者采用“南海”牌P·O42.5R普通硅酸盐水泥作为胶结材,其各项技术性能如表1。

表1 水泥技术性能Table 1 Technical performance of cement

集料采用经过筛分的破碎性石灰岩,其各项技术性能指标满足CJJ/T 135—2009《透水水泥混凝土路面技术规程》[8]中的要求。自来水拌合成型试件。

1.2 试件制备及成型

采用水泥裹石法[8]拌制混凝土,既不影响透水混凝土空隙形成,满足透水特性要求,又能保证试件具有足够抗压、抗折强度,满足其应用于路面的力学性能条件。搅拌各阶段形态如图1。

图1 搅拌各阶段形态Fig. 1 Form of each stage of stirring

插捣法成型,拌合物分3次装入试模,每一层装入的厚度略高于试模高度的1/3,分层插捣,每一层插捣25~30次,成型、拆模后置于标准养护室养护,温度控制为(20±2)℃,相对湿度≥95%。

1.3 力学性能试验

参照JTG E30—2005《公路工程水泥及水泥混凝土试验规程》[9]要求,确定试件的28 d立方体抗压强度fcu和28 d抗折强度ff。

1.4 透水性能试验

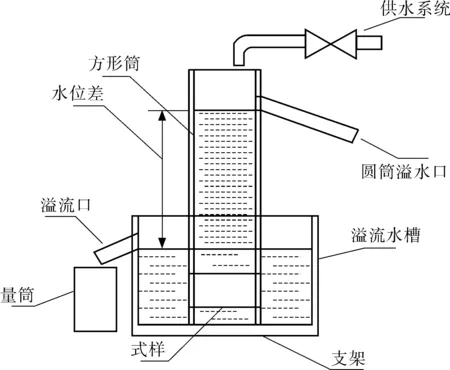

笔者采用15 ℃透水系数评价混凝土透水性能,其测试方法参见文献[8],测试装置原理如图2。

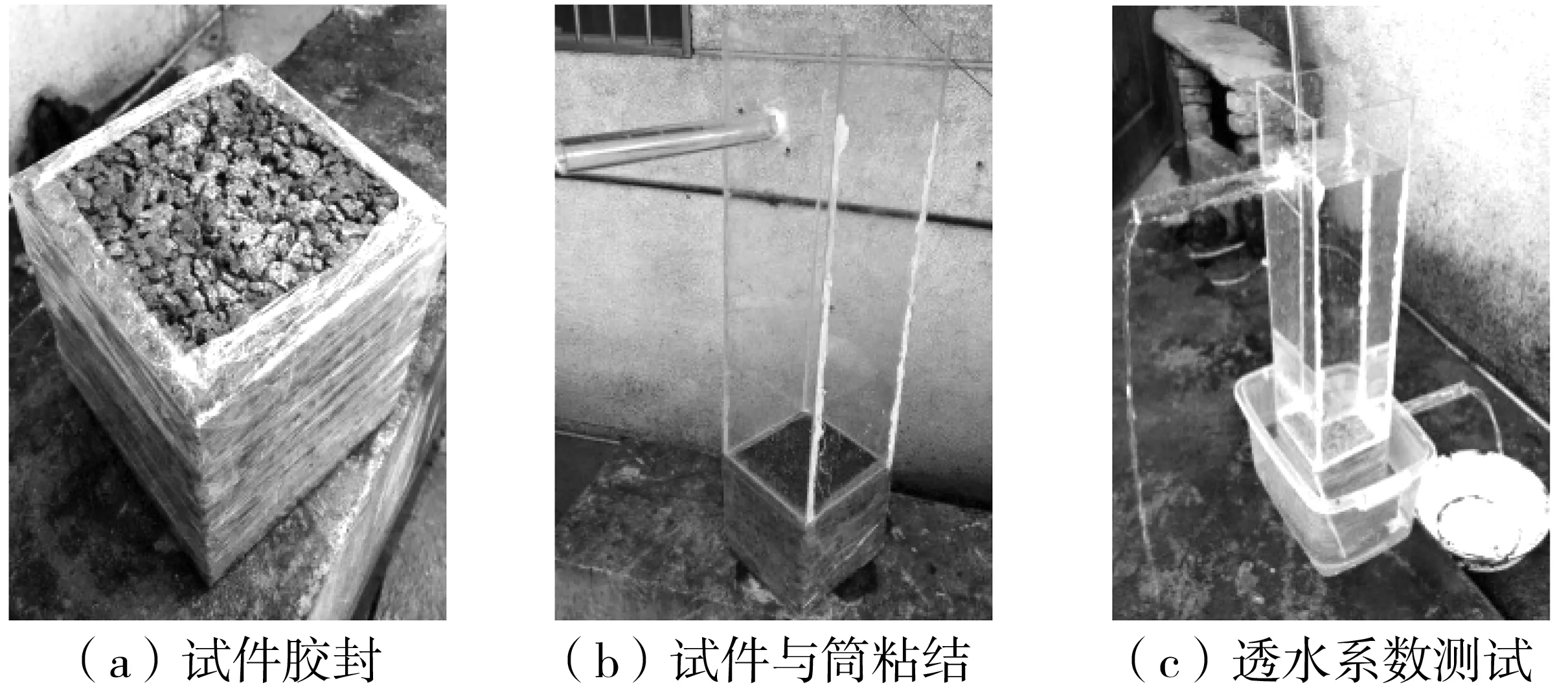

本次试验中,根据成型试件的实际情况将水圆筒改成了150 mm×150 mm×400 mm(溢水口底至筒底)方形筒,并对试件与方形筒的接触面进行了优化设计,如图3 (c)。为控制试验中水只从试件上下表面渗透,用保鲜膜和胶带封闭试件的4个非测试面和与方形筒接触的顶面四周〔图3(a)〕,并用胶带将方形筒和试件顶面黏贴牢固〔图3(b)〕。试验记录出水口5 min流出的水量Q和方形筒水位与溢流水槽水位差H,水温为T时透水系数计算如式(1):

(1)

式中:kT为水温为T时试样透水系数,mm/s;Q为时间t内渗出水量,mm3;L为试样厚度,mm;A为试样上表面积,mm2;H为水位差,mm;t为时间,本试验中取t=300 s。

换算成15 ℃水温时的透水系数如式(2):

(2)

式中:k15为标准温度下试样的透水系数;ηT为T时水动力黏滞系数,kPa·s;η15为15℃时水动力黏滞系数,kPa·s;ηT/η15为水动力黏滞系数比。

图2 透水系数测试装置Fig. 2 Sketch map of permeation coefficient testing equipment of PC

图3 透水性能试验Fig. 3 Permeability test

2 透水混凝土性能试验和结果分析

2.1 配合比及性能试验

透水混凝土应用于实际路面承受车辆荷载时,应满足现行规范各项要求。JTG D40—2011《公路水泥混凝土路面设计规范》[10]规定:轻交通荷载要求水泥混凝土弯拉强度标准值不得小于4 MPa;按照JTGT D33—2012《公路排水设计规范》[11]中规定:透水水泥混凝土15 ℃透水系数不小于0.05 cm/s。故笔者所配制的透水混凝土应满足以上要求。

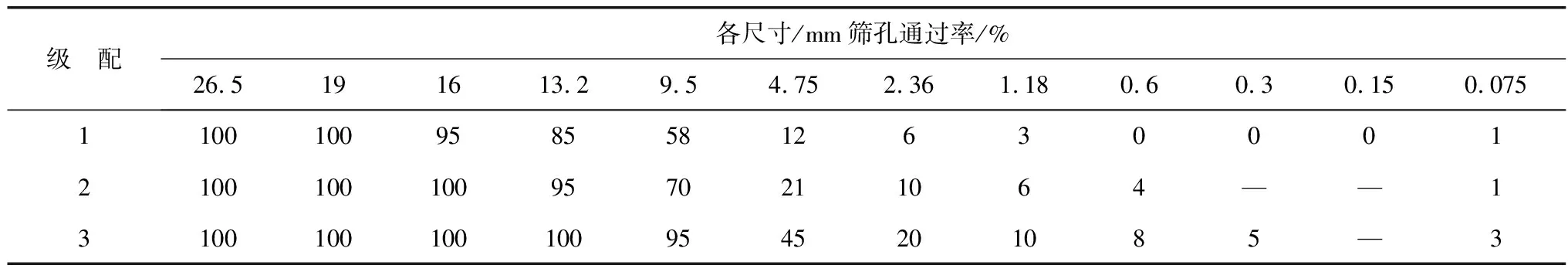

笔者采用正交试验方法,研究集料级配、设计空隙率、水胶比这3种因素对透水混凝土28d抗压、抗折强度和15 ℃透水系数影响。具体级配情况见表2、 3;这3种因素对应的3个水平如表4;试验结果和分析见表5~7。

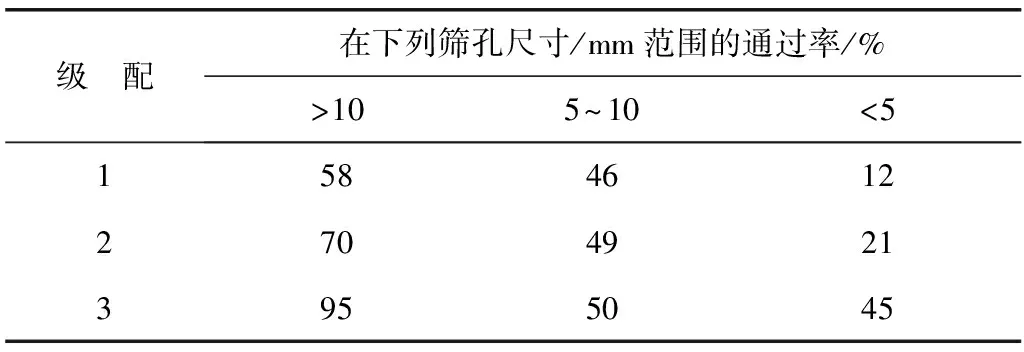

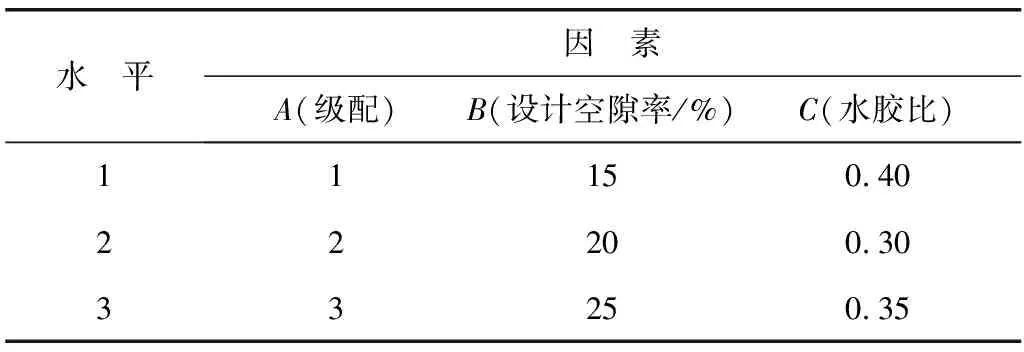

表2 拟定级配Table 2 The proposed gradations

表3 拟定级配粒径分布情况Table 3 Particle size distribution of the proposed gradation

表4 正交试验因素水平Table 4 Factors and levels of the orthogonal experiment

表5 正交设计安排Table 5 Orthogonal design schedule

表6 透水混凝土性能试验结果Table 6 Results of previous concrete performance test

表7 正交试验结果Table 7 Orthogonal experiment results

国内外研究均表明:集料粒径过大或过小都无法很好满足透水混凝土路面强度和透水特性要求。集料粒径为5~10 mm时透水混凝土性能相对最优。有研究[10、12-15]表明:掺入适量的砂能改善透水混凝土强度,且不降低透水系数,保证其透水性能。笔者结合已有的透水混凝土路面级配情况,控制4.75 mm筛孔通过率,保证骨架-空隙结构形成而又不至于空隙结构被细集料堵塞,拟定以下3种级配:① 级配1参照JTG D50—2006《公路沥青路面设计规程》[16]中的OGFC-16型沥青混合料级配,最大公称粒径为16 mm;② 级配2参照文献[16]中的OGFC-13型沥青混合料级配;③ 级配3参照英国和南非等国家推荐的级配。

2.2 配合比设计结果

由透水混凝土性能试验结果可知:本研究所设计的透水混凝土均具有较高透水系数,综合考虑强度性能要求,其中:M4、M5、M7均能满足规范要求,可作为透水混凝土设计配合比。

正交试验极差愈大,所对应因素愈重要。根据表7中A、B、C这3个因素的极差数值并结合图4可得到:透水混凝土28 d抗压、抗折强度和15 ℃透水系数主要影响因素为设计空隙率,其次为级配;受水胶比影响不大,但强度和透水系数都存在随着水胶比增大,先增大后又减小的现象,即存在一个最佳水胶比。

图4 3种因素对透水混凝土性能的影响Fig. 4 Effect of three kinds of factors on properties of PC

2.3 影响因素分析

2.3.1 级 配

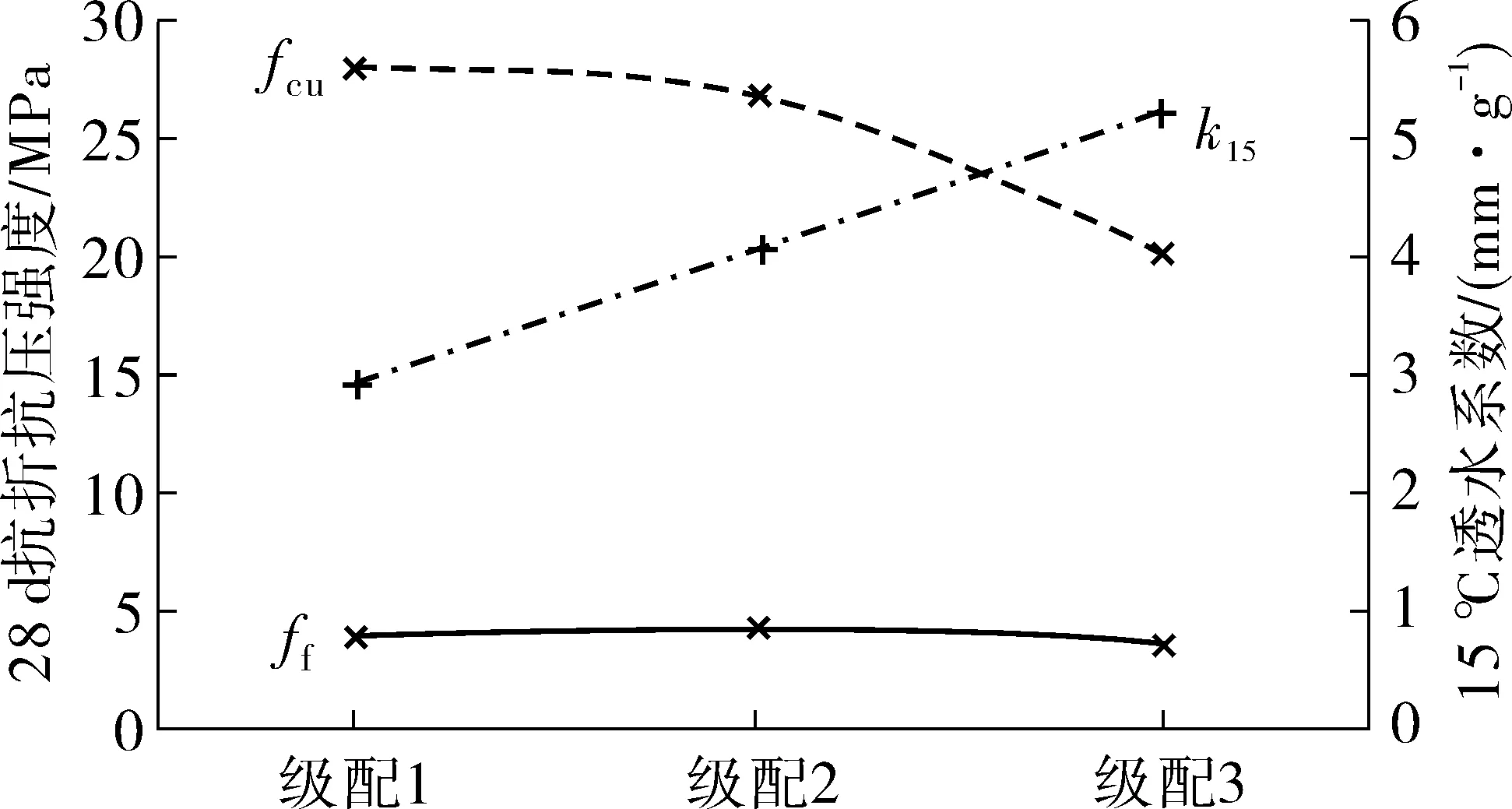

表3显示:3种级配的中等粒径(5~10 mm)含量差不多,且占总量的一半。图5为级配对透水混凝土性能影响。

图5 集料级配对透水混凝土性能的影响Fig. 5 Effect of aggregate gradation on properties of PC

级配对强度和透水性能指标影响而言,随着小粒径集料比例加大,由于小颗粒对大颗粒干涉作用将大颗粒拨开[17],透水系数增大。大粒径集料数量降低,骨料间嵌挤作用降低,使得28 d抗压、抗折强度降低;级配粒径大于10 mm颗粒仅占集料总量5%(级配3)时,28 d抗压强度明显降低。本研究中仅采用级配2成型的试件28 d抗折强度满足大于等于4 MPa的要求,同时具备较高的28 d抗压强度和15 ℃透水系数。故级配2可作为设计推荐级配。

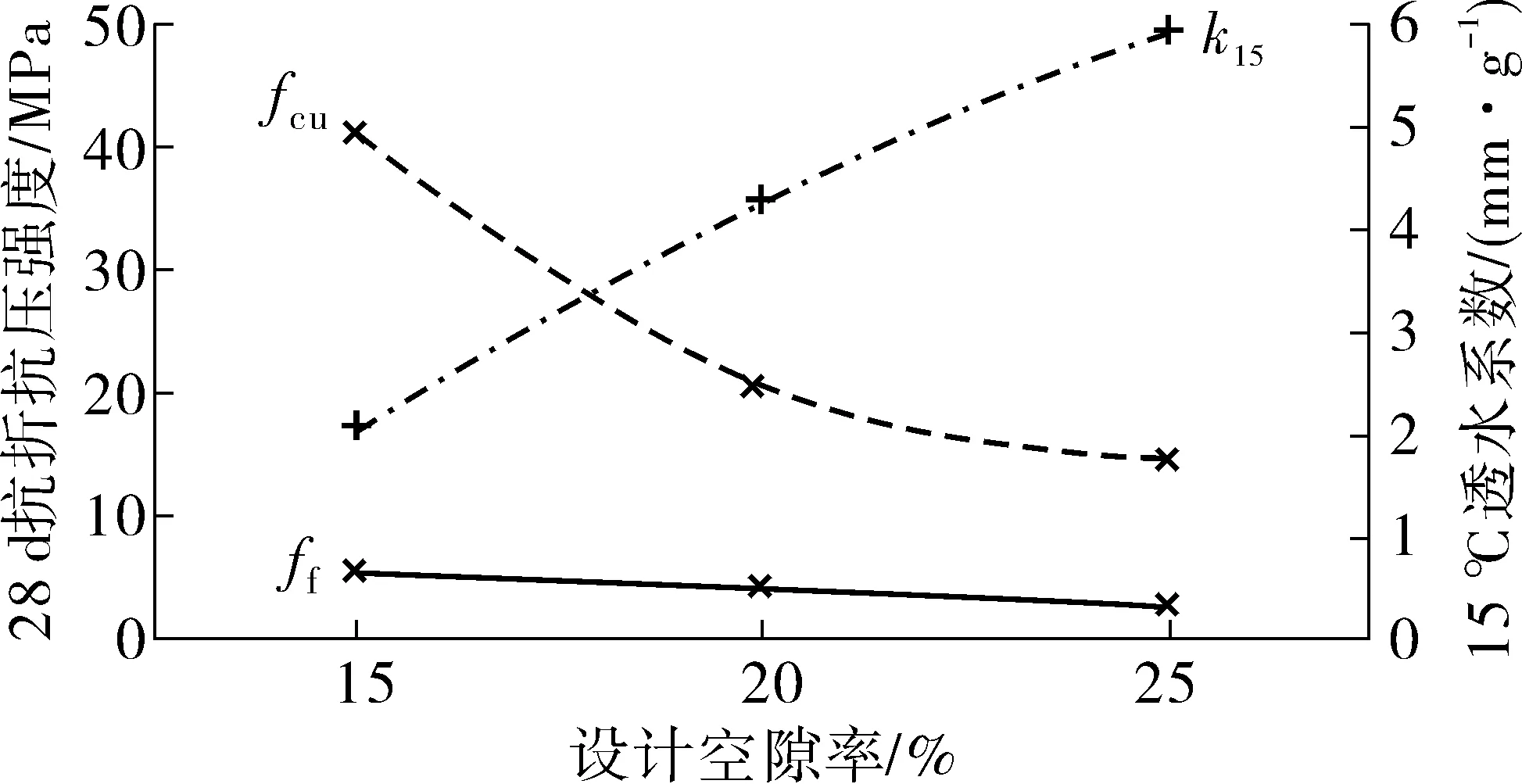

2.3.2 设计空隙率

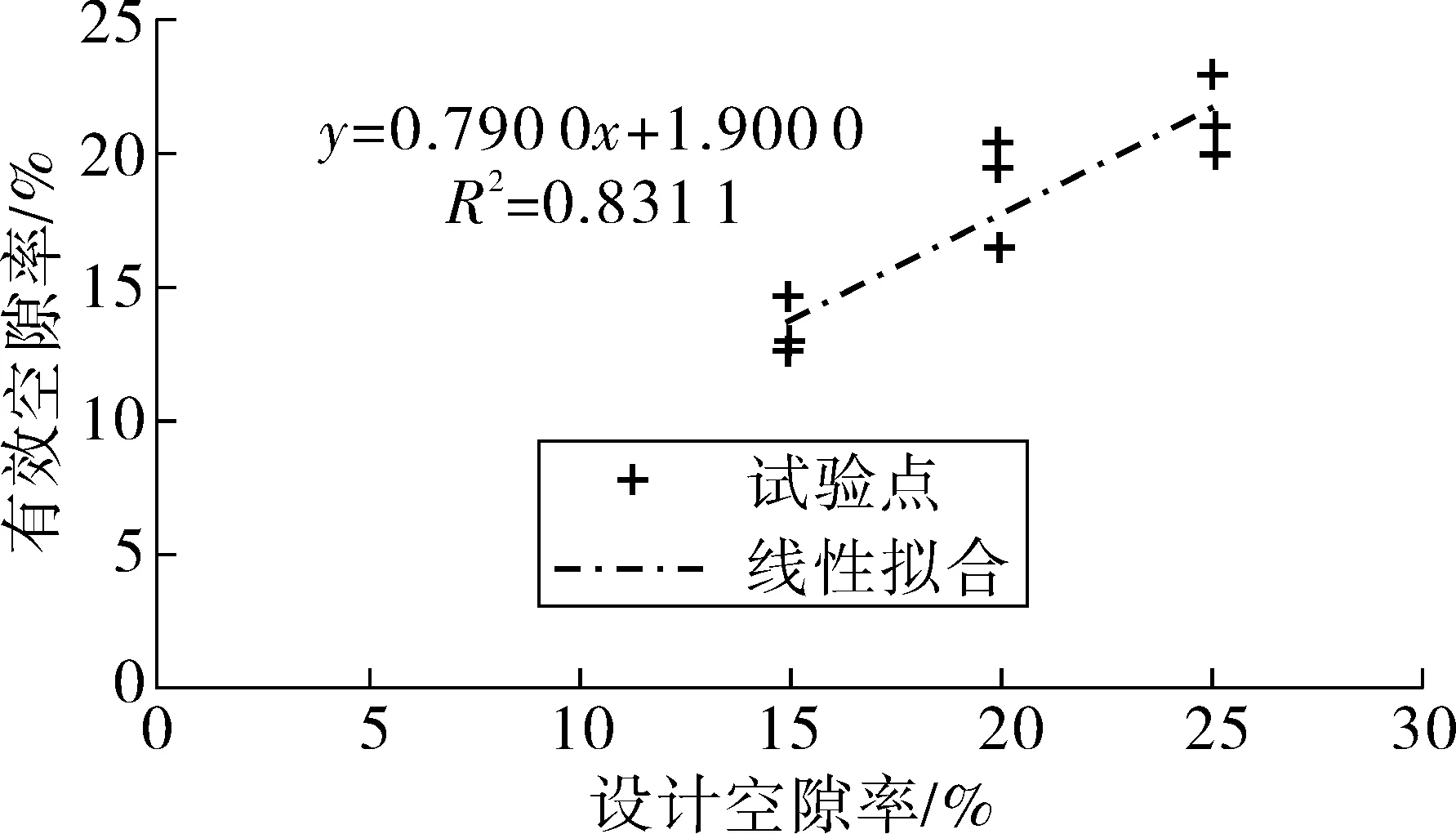

由式(3)得到的透水系数反应了集料间允许水通过、储存并且排出的连通空隙以及集料表面开口、集料间不连续半连通空隙占混凝土总体积比率,该部分被称为有效空隙。有效空隙率越大,实际过水断面面积越大,水受到阻力越小,因而水通过的速率增大、流量增加,则透水系数增大。依据正交试验结果分析〔图6(a)、(b)〕可看出:透水系数随着设计空隙率增大而增大,事实上设计空隙率是通过影响有效空隙率而影响透水系数的,在一定配合比下,有效空隙率与设计空隙率呈正相关(图7)。通过设计控制空隙率来调整透水系数意义显著。TAN Xiaohua等[18]考虑空隙微观特性和多孔介质中液体流动特性建立了多孔材料模型,并通过与实验数据比较,指出渗透性与多孔性有对应关系。

图6 设计空隙率对透水混凝土性能的影响Fig. 6 Effect of voids ratio on properties of PC

图7 设计空隙率与有效空隙率的关系Fig. 7 Relationship between the designed voids ratio and the effective voids ratio

由于透水混凝土属于骨架-空隙结构,空隙率大小直接影响集料颗粒间胶结点的数量和面积,空隙率越大,集料颗粒间胶结点数量和面积越少,故其28 d抗折、抗压强度越低。

2.3.3 水胶比

透水混凝土的透水性能与空隙率密切相关,而真正发挥透水作用的是连通空隙。水胶比决定了浆体的流动性,当水胶比较小时,水泥易结团而堵塞空隙,影响空隙连通性;当水胶比变大时,浆体流动性大、易流淌至试件底部,同样不利于连通空隙形成,阻碍水的渗透,导致透水系数降低,如图8。

图8 水胶比对透水混凝土性能的影响Fig. 8 Effect of W/C on properties of PC

蒋正武等[19]指出:水灰比不是透水混凝土力学性能的决定因素,对抗压强度影响不大;王瑞燕等[17]认为:抗压强度随水胶比呈先增大后减小的变化趋势,合理的水胶比范围为0.30~0.34;徐仁崇等[14]指出:由于透水混凝土结构本身存在大量空隙,水胶比对其强度影响不同于普通混凝土,故水胶比宜为0.25~0.35。透水混凝土由于其结构的特殊性,强度主要由骨料间嵌挤作用和水泥砂浆黏结作用形成,从本研究试验现象(图9)可看出:试件破坏是集料相互之间剥离,而并非集料颗粒本身被压坏。水胶比较小时,水泥浆和易性不够,硬化水泥浆层厚度不大,骨料间黏结强度较低;水胶比增大,水泥浆流动性较好,可充分包裹住粗集料,骨料间黏结点增多,当水泥浆黏结作用达到最大时,其28 d抗压、抗折强度达到最大;而水灰比继续增大时,水泥浆层厚度变大,而骨料间咬合点反而减少,嵌挤咬合作用将会降低,导致强度下降[20]。故本试验推荐最佳水胶比为0.35。

图9 透水混凝土抗压破坏图像Fig. 9 Compressive damage image of PC

3 结论与展望

1)为研究3种配合比因素对透水混凝土强度和透水特性影响,以及确定适用的配合比设计方案,笔者采用3因素3水平正交试验方法进行分析。由试验结果并结合极差数据分析得到:透水混凝土强度及透水系数的主要影响因素是设计空隙率,其次是级配;受水胶比影响不大,但随着水胶比增大,强度和透水系数均表现为先增大后减小的情况。

2)由透水混凝土性能试验结果可知:本研究所设计的透水混凝土均具有较高透水系数,综合考虑强度性能要求,M4、M5、M7均满足28 d抗折强度大于等于4.0 MPa,15 ℃透水系数大于等于0.05 cm/s的要求,可作为透水混凝土设计配合比。

3)骨料粒径分布是影响透水混凝土空隙率和强度的关键因素。由本试验研究可看出:随着小颗粒增加,大粒径集料含量减少,强度和透水系数变化呈相反趋势,故应根据具体强度和透水性能设计要求来综合考虑集料最佳级配。本研究中推荐级配2为最佳级配。

4)有效空隙率在一定程度上直接反应了透水性大小,骨架中空隙越大越多,其集料颗粒间胶结点数量和面积越少,则28d抗压强度越低。因此设计空隙率不宜过大,应控制在15%~20%。

5)水胶比会影响集料颗粒间黏结强度和空隙连通性,而水泥浆搅拌均匀程度和泌水现象均会影响实际空隙率。故在配合比设计时,应在确保混合料制备质量前提下,选取最佳水胶比。本试验推荐最佳水胶比为0.35。