电加热器在分子筛纯化系统中的应用

张晓锋

(伊犁新天煤化有限责任公司,新疆伊犁835000)

在现代制氧生产中,分子筛吸附器内分子筛再生气的加热方式主要采用蒸汽加热和电加热两种。蒸汽加热成本比电低,但是蒸汽的供给和热量受距离等多方面因素影响,通常压力不足或温度较低,从而影响分子筛再生效果,且蒸汽加热器还可能发生泄漏,污染分子筛。而电加热器加热效果稳定、易调节,安全,其设备成本也比蒸汽加热器低。所以,电加热器被广泛应用于加热分子筛再生气,某厂一期项目10 000 m3/h空分设备分子筛纯化系统再生热源在最初设计时是由一台蒸汽加热器和一台电加热器来提供,其中蒸汽加热器作为主要加热设备,电加热器备用,后来由于蒸汽品质不合格改成以电加热器为主,蒸汽加热器备用,在冬季温度较低时也两台加热器串联使用。

1 电加热器的工作原理

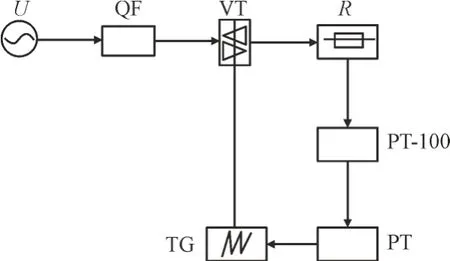

某厂一期项目分子筛电加热器功率为1 000 kW,现场有43组三相电加热管,电源由某厂家一台型号为YYY的调功柜供给,其主电路如图1所示。

加热器正常工作时可以根据用户的要求在温控器上设定一个目标温度,现场温度变送器将采集到的实际的炉口温度送到温度控制器,温度控制器根据现场送回来的温度和目标温度进行对比后输出一个直流信号(4~20 mA)给周波器,周波器则根据这个信号的大小,对晶闸管进行调功控制,确定每一个运行周期晶闸管输出周波数,如实际炉温远离设定温度,温度显示控制仪输出控制信号电流最大(20 mA),周波控制器接受这个信号后则使晶闸管在运行周期内全部导通,加热器以最大功率升温。

图1 电加热器主电路图

如果炉温接近目标温度,温度显示控制仪输出电流便减小,例如减小到12 mA时,周波控制器将使晶闸管在运行周期里导通50%,关断50%。

此时面板指示加热功率为50%,越接近设定温度,温度显示控制仪输出电流越小,在保温时加热功率只补充炉子散失的热量,使炉温保持在设定温度,例如温度显示控制仪输出7.2 mA,此时面板指示加热为20%,周波控制器以控制周期内输出周波的多少达到控制加热器功率。

1.1 晶闸管调功的主要原理

电加热器调功的核心是双向晶闸管,晶闸管导通需要具备两个条件:一是晶闸管必须加正向电压,二是控制极必须加适当触发电压。由此便产生出两种晶闸管触发控制方式;移相触发控制和过零触发控制。由于移相触发控制方式会产生比较严重的奇次谐波,在实际应用中,晶闸管导通瞬间容易产生电压变化,功率因数也因此而下降,会影响电网上其他用电设备的正常运行。而过零触发控制方式产生的谐波很小,因此,电加热器晶闸管调功多采用过零触发控制方式。

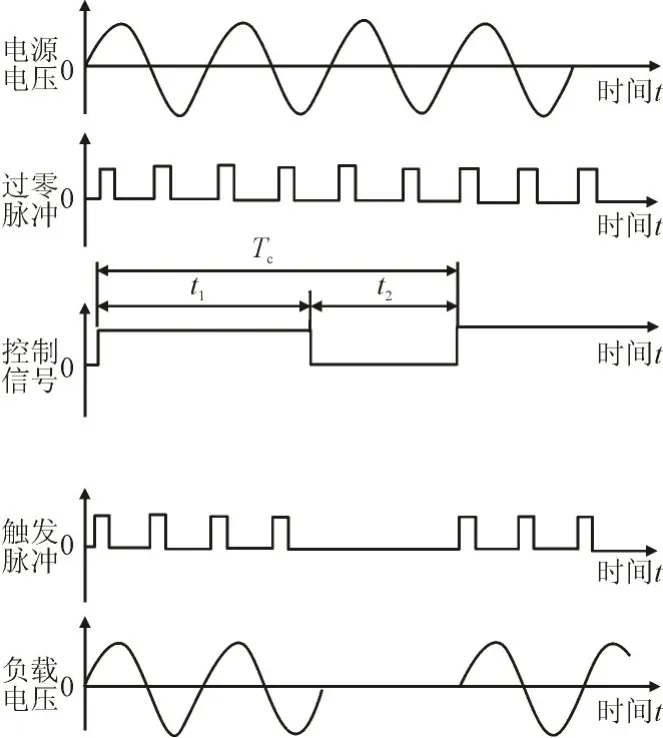

晶闸管过零触发控制就是在电源电压零点附近触发晶闸管导通之后,通过改变设定周期内晶闸管导通的周波数,实现交流调压和调功,其调节波形如图2所示。

图2 晶闸管过零触发控制调节波形图

图2中,Tc为控制信号的周期,t1和t2分别为晶闸管的导通、断开时间,而且Tc=t1+t2。

该电路是通过改变晶闸管的导通、断开时间比,即改变导通、断开的周波数来实现输出功率的调节。

1.2 温度控制器

XMT-7系列温度控制器在投用状态下,上排显示窗显示被控对象的测量值,下排副显示窗显示当前设定的主回路控制值,各指示灯根据设置值和测量值之间的偏差情况,经内部计算机运算后指示各路输出的工况。

温度控制器仪表可分二级参数设置。常用的自动控制值为一级参数设置,包括控制值设定以及报警温度和跳闸温度设定,修正控制品质的PID值、手动输出值等为二级参数设置。

1.3 周波控制器

周波控制器又称晶闸管交流调功器,是半导体功率控制器的一种,是国际流行的新型无触点功率控制器,其可与各种控温仪表,双向晶闸管组成先进的PID调温系统。按其输出的周波特点,可分为定周期和变周期两种类型。

周波器在整个回路中负责给双向晶闸管触发信号,一般开车前应先将周波器放在“手动”位置,检查手动调节是否与功率输出百分比一致,待正常后再打到“自动”位置,此时周波控制器将根据控温仪表输出信号自动操作。

2 电加热器常见故障案例及处理方法

2.1 晶闸管击穿

1)故障经过

分子筛电加热器在运行当中出现温度达到设定值后仍然持续上涨的现象,检查现场调功柜控制回路正常、电加热器内部加热管绝缘良好,电加热器温度控制器设定正常,周波器、输出继电器、故障灯等无异常,电气柜内无故障无报警。

再次启动分子筛电加热器,在加热初期运行正常,当温度达到设定值后温度就不受控制,将周波器打倒“手动”位置,功率输出调节为零,温度仍持续上升。关闭电加热器开关柜电源,用万用表测晶闸管阴极和阳极之间电阻为零,判断为晶闸管被击穿(见图3)。

图3 被击穿的晶闸管

2)原因分析

正常情况下晶闸管阴极和阳极之间电阻很大,阴极和门极之间电阻在几千欧姆,阳极和门极之间电阻为5~100Ω,通电状态下当门极接受到触发信号时,阴阳极之间导通,现场负载得电工作,维美化工一期电加热器满载运行时相电流为1 000 A左右,晶闸管由于长期大电流运行,受高温和振动等影响,出现击穿现象。

3)处理措施

(1)对烧坏的晶闸管进行更换,在更换时一定要注意其阴阳极安装方向。

(2)晶闸管上安装散热能力更大的散热风扇。

(3)在日常工作中监视晶闸管运行温度,并定周期对晶闸管进行更换。

2.2 现场电加热管绝缘破坏

1)故障经过

分子筛电加热器在运行当中温度到达130℃后不再上升(设定目标温度为190℃),电流波动很大,万能断路器频繁跳闸,温控器、周波器显示满功率输出,电气柜内无故障无报警。

从调功柜出线端解开出线,对每组电加热管进行绝缘测试,相间电阻正常,均在15Ω左右,其中26组,38组两组管子对地绝缘为零,其余组对地绝缘正常。

打开电加热器本体,找到绝缘较低的两组管子发现在管子中间位置有明显电弧烧伤破损,石英砂外漏,电阻丝已经和外壳接触,图4为现场电加热管分布及接线图。

图4 现场电加热管分布及接线

2)原因分析

电加热器本体正常运行时温度最高可达到200℃,加热管电加热丝和外壳之间采用填充石英砂隔离的方法绝缘,在长期高温运行情况下有个别加热管因质量或工况差异,绝缘会被破坏,出现接壳故障。

3)处理措施

(1)对绝缘不合格的加热管进行更换。

(2)对加热器接线端子进行防氧化处理。

2.3 温度控制器故障

1)故障经过

分子筛电加热器在运行当中温度已经达到设定值但温度仍在上涨,温度控制器全信号输出,周波器显示满功率运行。

检查三组晶闸管正常,电加热器绝缘良好,校验温控器:用信号源在温控器热电偶进线处直接加温度信号,发现温控仪盘上的显示与实际给定值一致,证明温控仪工作正常,调校周波器:从温控仪上手动给定温度输出信号,温控器的输出信号和周波器响应信号大小一致,周波器正常。所有仪表检查完后,初步怀疑是温控器和周波器在配合上有问题。

2)原因分析

工艺工况可能会随气候、温度等条件发生变化,在不同时期加热器进气的流速、压力、状态可能都会有所变化,这时以前设定的控制器PID值在调节上可能出现响应滞后,导致温控仪和周波器在配合上出现问题。

3)处理措施

(1)启用温控器自整定功能(见图5),运行电加热器,系统经过三次震荡后,计算出较为理想的PID参数值,运行恢复平稳。

图5 自整定中的仪表

(2)定期对相关仪表进行效验,以保证其正确性和灵敏性。

3 技术改造

某厂一期项目分子筛电加热器由于长时间高温、大电流运行,设备老化较快,运行当中故障频发,后经多方调研和讨论后对其进行了技术改造,对原有调功柜进行拆除,新系统采用一个调功柜和两组固定柜供电,原负荷43组电加热管由调功柜带15组,其余两组固定柜各带14组,改造后的加热器将负荷平均分配到了3组供电柜上,避免了大电流通过晶闸管,大大的降低了晶闸管损坏的风险,给日常生产和检修带来了极大方便。

4 存在问题

改造后的电加热器从近两年来的运行情况来看比较稳定,但仍然存在一些问题需要下一步继续改进。

4.1 温度可调范围不完整

1)存在问题

改造前的加热器由调功柜单独供电,所以温度的可调范围是0~目标温度,但新系统由两组固定组和一组调功组供电,所以它的温度可调范围存在盲区,我们假设每个柜子可提供温升为70℃,那么新系统的可调范围为140~210℃,如果用户需要低于140℃的某个目标温度,将无法实现。

2)改善方案

可以在调功柜上增加一个挡位转换开关,将加热器分为3挡,第1挡投用调功柜,固定柜不运行,可调范围为0~70℃,第2挡投用调功柜和一组固定柜,可调范围为70~140℃,第3挡投用调功柜和两组固定柜,可调范围为140~210℃,这样就可以实现0~目标温度的完整可调,正常运行时将转换开关调到3挡,当用户有特殊要求时再切换到其他两挡。

4.2 信号没有反馈到后台系统

1)存在问题

加热器的运行参数监测是保证其正常运行的基础,某厂一期项目在建设电气自动化后台系统时没有将加热器的运行信号、运行温度、故障报警等电气参数引入后台,电气值班人员无法监测到其运行情况以及及时发现故障。

2)改善方案

利用大修停车机会对其进行改造,将各项参数引进后台。

5 结语

通过对电加热器实际应用当中一些常见故障的正确分析及处理改造,使电加热器恢复了正常运行,对电加热器存在的新问题提出了改善方案,对保证分子筛纯化系统的再生,避免了空分设备停车事故发生起到了重大意义。