高湿挤压技术制备持香型仿肉制品工艺

寻崇荣,薛洪飞,刘宝华,江连洲,谢凤英,3,李 杨,隋晓楠,王中江,*

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.济南真诺机械有限公司,山东 济南 250000;3.哈尔滨市食品产业研究院,黑龙江 哈尔滨 150030)

肉类含有人体所需的高质量蛋白,具有良好的风味及适口性,受到广泛青睐[1]。1961年以来,由于人口的增加、城市化、工业化、教育和收入的提高,发展中国家人均肉类消费量增长迅速,预期到2030年,肉类需求量将增加72%[2-4]。近年来,肉制品不断出现的道德伦理问题,过度食用引起的公共卫生问题,生产加工过程的土地资源、水资源消耗及CO2排放等环境问题一直是人们关注的焦点,利用植物资源生产高蛋白仿肉制品的研究引起了人们的广泛关注[5-6]。

仿肉制品与某些肉类的美学性质和化学特性相似,由非动物蛋白制成,其口感、外观及风味类似肉类[7]。由于植物蛋白仿肉制品的高营养特性及其生产成本较低、价格稳定、不易受季节性供应波动影响、保质期长、易储存等加工储藏特性,仿肉制品可作为昂贵动物源蛋白的替代品应用于食品加工工业中[8-10]。目前常用的仿肉制品原料为大豆分离蛋白、大豆浓缩蛋白、脱脂豆粉、谷朊粉等,其中大豆分离蛋白及谷朊粉成分单一,常用于学术研究。谷朊粉是一种具有黏性、黏弹性的复合物,是从小麦面粉中分离出来的面筋蛋白,其主要组分是麦谷蛋白和醇溶蛋白,由于其低廉的生产成本及良好的功能特性(如溶解性、黏度、膨胀性、营养品质),广泛用于仿肉制品的生产加工[11]。杨耸[12]和Kumar等[13]的研究结果表明向大豆分离蛋白中混入适量的谷朊粉可提高仿肉制品的纤维化程度,改善产品的口感及风味,增加产品亮度及白度。

目前制备仿肉制品主要用挤压法、冻结法、纺丝粘结法和水蒸气膨化法等,其中挤压法应用广泛,可大规模连续化生产,操作便利,不产生废料,产品质地均匀,较为经济流行[14-17]。高湿挤压技术(物料含水率≥40%)是国际上新兴的植物蛋白重组技术,得到的产品质地与肉类相似,不需复水即可直接食用,营养成分和生理活性成分损失少,但得到的产品风味较差,豆腥味严重,需对挤压物料进行调味,以改善产品的感官可接受度[15,18]。Palkert等[19]直接将挥发性风味化合物添加到脱脂大豆粉中,混合后静置反应45 min,然后进行低水分挤压(物料含水量30%),结果发现挥发性风味物质平均回收率不到10%,风味损失严重。Milani等[20]在挤压大豆分离蛋白物料中加入风味增强剂(肌苷酸二钠和味精),发现得到低水分挤压样品,其挥发性风味物质的保留率不仅受风味增强剂影响,也与挤压温度及物料水分含量有关,其最高风味保留率为27%左右。Yuliani等[21-22]分别利用酪蛋白酸钠和β-环糊精微胶囊技术包埋风味物质柠檬烯,以玉米淀粉为挤压原料进行低水分挤压,结果发现柠檬烯保留率受挤压条件的影响较大,平均保留率分别为65%和92.2%。上述研究表明挤压产品的挥发性风味物质保留率随挤压物料、挤压参数、挥发性风味物质处理方式的不同有较大差异。

目前对低水分挤压产品风味物质保留率的研究较多,对高湿挤压产品挥发性风味物质保留率的研究尚鲜见报道。本实验利用高湿挤压技术制备植物蛋白仿肉制品,以大豆分离蛋白为主要挤压物料,天然呈味粉末油脂为香气调味料,确定挤压参数对挥发性风味物质保留率的影响,为持香型仿肉制品的生产加工提供理论支撑。

1 材料与方法

1.1 材料与试剂

大豆分离蛋白(蛋白质量分数98%) 山东禹王生态食业有限公司;谷朊粉(蛋白质量分数85.92%)郑州天龙生物科技有限公司;天然呈味粉末(成分:香辛料风味提取物、β-环状糊精,油脂质量分数11%)广州市晨益贸易有限公司;实验所需基础试剂(均为分析纯) 北京化学试剂公司。

1.2 仪器与设备

拌粉机 济南德伦机械设备有限公司;FT-36型双螺杆挤压机 济南真诺机械有限公司;DZ型真空包装机 万昌隆包装机电有限公司;7890A-5975C气相色谱-质谱联用仪 美国安捷伦公司;203182Hamilton-CTC顶空进样针(5 mL) 深圳市诺亚迪化学科技有限公司;TA.XT Plus型物性测试仪 英国Stable Micro System公司;AL204型分析天平 梅特勒-托利多仪器(上海)有限公司。

1.3 方法

1.3.1 持香型仿肉制品的制备

拌料→参数调节→喂料→高湿挤压→真空密封→冷藏

准确称取1 kg大豆分离蛋白和一定量的谷朊粉于拌粉机中,添加1%(占大豆分离蛋白和谷朊粉总质量的百分比)天然呈味粉末,在拌粉机中混合20 min,混合的同时于注水口添加一定量的去离子水;挤压机喂料速率为30 g/min;挤压筒各加热区段温度:1区(喂料区)20 ℃,2~4区(2~4区为固定加热区,其温度随5区挤压温度的变化有轻微浮动,浮动温度范围5 ℃左右)分别为60、80、100 ℃,5区称为挤压温度区,6区和7区为冷却段(冷却段温度受挤压温度的影响,其监控温度为50~70 ℃);调节螺杆转速和挤压温度,将拌好的物料加入喂料桶,进行挤压,挤出样品立即密封并于4 ℃冰箱储存备用[23]。

1.3.2 顶空固相微萃取-气相色谱-质谱联用分析

参照叶韬等[24]的研究方法,萃取头于气相色谱进样口活化1 h(270 ℃),称取2.0 g切割为2 mm左右的样品于螺口瓶中,加入1 μL 2,4,6-三甲基吡啶作为定量内标物,密封,插入手动固相微萃取进样器,推出纤维头,调整萃取头位置于样品上方且不接触样品,萃取40 min(60 ℃恒温水浴),推入纤维头,拔出固相微萃取管放入气相色谱进样口,推出纤维头,解析3 min。色谱条件:色谱柱DB-5MS(30 m×0.25 mm,0.25 μm),柱流量1 mL/min,进口温度250 ℃,调节起始温度40 ℃停留2 min,升至120 ℃(升温速率6 ℃/min,停留5 min),升至200 ℃(升温速率8 ℃/min,停留2 min),升至250 ℃(升温速率10 ℃/min,停留8 min)。质谱条件:接口温度250℃,离子源温度230 ℃,四极杆温度150 ℃,电子电离源,电子能量70 eV,质量扫描范围45~450 amu/s。以匹配度大于800的化合物进行质谱定性,以各挥发性物质的峰面积与内标物峰面积的比值进行定量,挤压样品中各挥发性物质保留率计算见下式:

1.3.3 高湿挤压工艺的单因素试验

以谷朊粉质量分数20%、水分质量分数60%、挤压温度150 ℃、螺杆转速300 r/min为固定挤压工艺,分别选取谷朊粉质量分数(以原料大豆分离蛋白质量计)0%、10%、20%、30%、40%,挤压温度120、130、140、150、160 ℃,螺杆转速200、250、300、350、400 r/min进行单因素试验。通过挥发性风味物质保留率分析确定高湿挤压工艺单因素最优条件。

1.3.4 高湿挤压工艺的响应面优化试验

在单因素试验结果基础上,进一步利用Design-Expert软件对试验进行响应面优化设计,选取谷朊粉质量分数、挤压温度、螺杆转速3 个因素为自变量,以总挥发性风味物质保留率为响应值,设置3因素3水平试验,因素与水平如表1所示。

表1 单因素试验因素与水平Table 1 Coded levels and corresponding actual levels of independent variables used for one-factor-at-a-time design

1.4 数据处理

每组都进行3 次平行,并将实验数据进行误差分析。采用统计学软件SPSS 18对数据进行方差分析、相关性和差异显著性分析;采用Origin 8.5软件进行作图;数据及方差分析利用Design-Expert软件进行。

2 结果与分析

2.1 高湿挤压工艺的单因素试验结果

2.1.1 谷朊粉质量分数对仿肉制品各挥发性风味物质保留率的影响

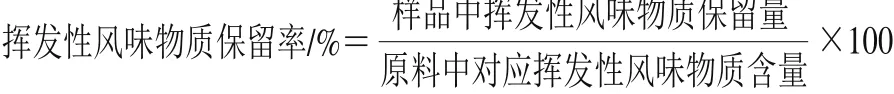

表2 谷朊粉质量分数对仿肉制品挥发性风味物质保留率的影响Table 2 Effect of wheat gluten content on the retention rate of volatile fl avor compounds in meat analogues%

由表2可知,仿肉制品中各挥发性风味物质的保留率随原料谷朊粉含量的变化有部分差异。仿肉制品中烯类、酚类、醇类、烷类及酯类总保留率随谷朊粉质量分数的增加均有先增大后减小的变化趋势,且谷朊粉质量分数为20%时,总挥发性风味物质保留率最高。原因可能是一定程度上增加谷朊粉含量,可改善原料在机筒中的黏度,增强蛋白对挥发性风味物质的吸附,导致保留率增大;而继续增加谷朊粉,原料在挤出瞬间,仿肉制品有轻度膨化现象,挤出物硬度降低,膨化引起挤出物表面破裂,部分挥发性物质随破裂表面挥发除去,导致保留率减小[12]。其中3,7-二甲基-1,3,6-辛三烯和桉树醇的保留率均为0%,石竹烯保留率随谷朊粉质量分数的增加先增大后减小(P<0.05),当谷朊粉质量分数为0%、10%、40%时,保留率为0%,原因可能是原料中这3 种挥发性风味物质含量较少,且在挤压过程中损失较大,导致剩余含量较少难以检测到。而随谷朊粉的增多,草蒿脑保留率变化不规律、茴香脑有先减小后增大的变化趋势、醛类有减小趋势,该保留率变化可能与风味物质的物理化学特性及挤压过程中蛋白结构变化(如蛋白疏水基团暴露、表面疏水性变化等)有关[19,25],导致挤压过程中蛋白对挥发性风味物质的吸附能力及结合能力不同,继而出现不同的风味物质保留率变化。综上所述,选择20%原料谷朊粉质量分数为最优值。

2.1.2 原料水分质量分数对仿肉制品各挥发性风味物质保留率的影响

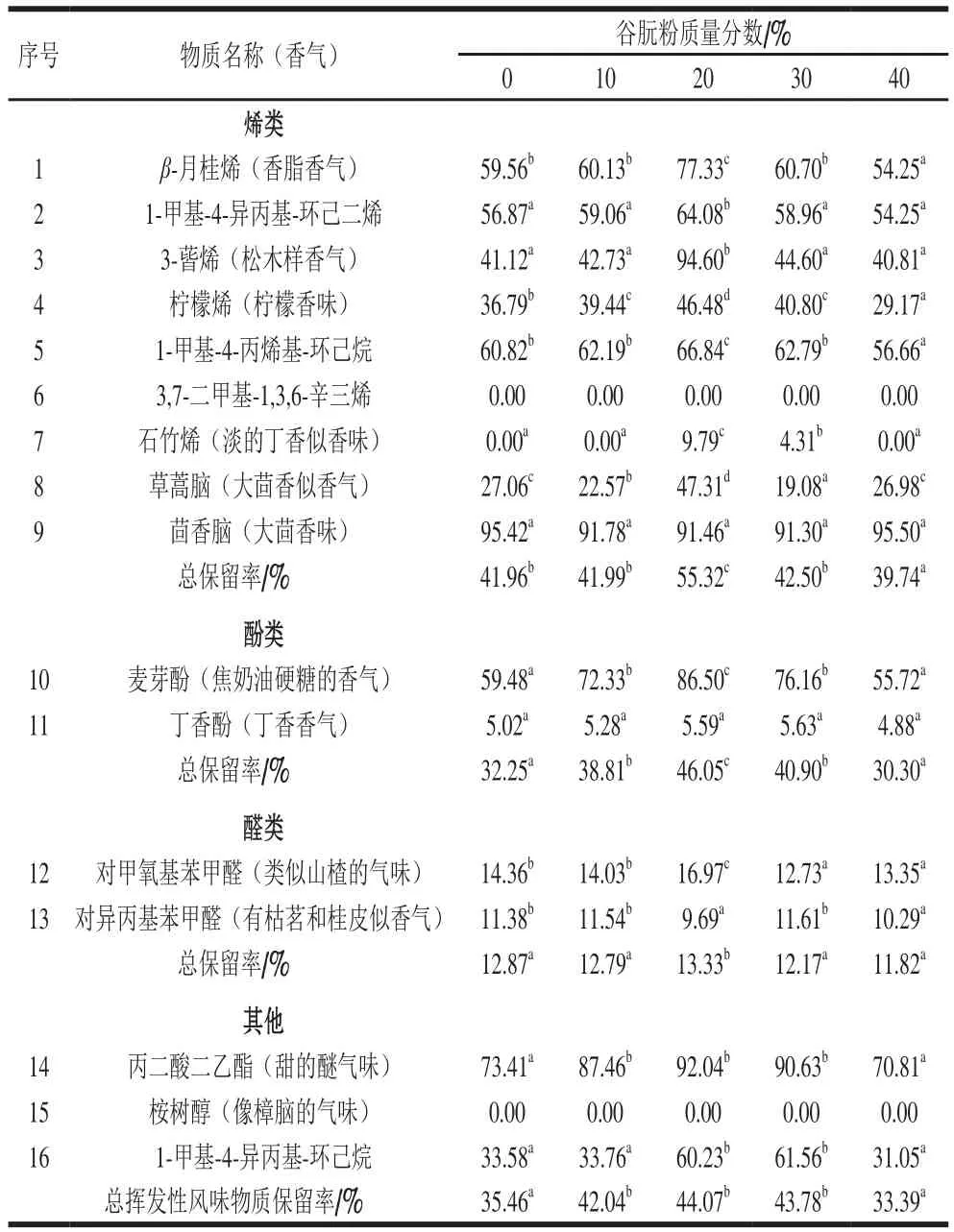

表3 原料水分含量对仿肉制品挥发性风味物质保留率的影响Table 3 Effect of raw material moisture content on the retention rate of volatile fl avor compounds in meat analogues%

由表3可知,仿肉制品中各挥发性风味物质保留率及烯类、酚类、醛类、醇类、酯类及烷烃类总保留率随原料水分质量分数的增加均有减小趋势,且原料水分质量分数由60%增加到80%时,总挥发性风味物质保留率显著减小(P<0.05),原因可能是部分挥发性风味物质在仿肉制品挤出时随水分的蒸发而挥发出去,且随着原料水分质量分数的增加,仿肉制品中水分蒸发量增多,继而带出更多的挥发性风味物质,导致其保留率降低。而部分挥发性风味物质(β-月桂烯、麦芽酚、对异丙基苯甲醛及1-甲基-4-异丙基-环己烷等)保留率随原料水分质量分数的增加有先增大后减小的趋势,原因可能是增加原料水分含量,导致原料体系黏度增大,增加蛋白对部分挥发性风味物质的吸附作用,在仿肉制品挤出时,受水分蒸发影响较小,保留率较大[26-27]。由于水分含量较低影响仿肉制品的咀嚼性,故选择60%水分质量分数为最优值[14],且不对该指标进行优化。

2.1.3 挤压温度对仿肉制品各挥发性风味物质保留率的影响

表4 挤压温度对仿肉制品挥发性风味物质保留率的影响Table 4 Effect of extrusion temperature on the retention rate of volatile fl avor compounds in meat analogues%

由表4可知,仿肉制品中各挥发性风味物质保留率及烯类、酚类、醇类、酯类及烷烃类的挥发性风味物质总保留率随挤压温度的升高均有先增大后减小的变化趋势,且在150 ℃挤压温度时最大。而醛类物质保留率随挤压温度的升高逐渐增大,不同挥发性风味物质的保留率有较大差异,最高达到94.60%(3-蒈烯),最低为0%(3,7-二甲基-1,3,6-辛三烯、石竹烯、桉树醇),而与其他类型相比,醇类及醛类的保留率相对较小。上述保留率变化的原因可能与风味物质的物理化学特性及挤压过程中蛋白结构变化有关,一定程度上升高挤压温度,仿肉制品结构更加紧密,蛋白对醛类等部分挥发性风味物质的吸附力较强,在仿肉制品挤出时,受水分蒸发影响较小,导致保留率较大[28-29],而随着挤压温度继续升高,破坏β-环状糊精胶囊,更多的风味物质流出,且温度升高,增加仿肉制品中的水分蒸发量,继而带出更多的挥发性风味物质,导致总保留率降低[22]。故选择150 ℃的挤压温度为最优值。

2.1.4 螺杆转速对仿肉制品各挥发性风味物质保留率的影响

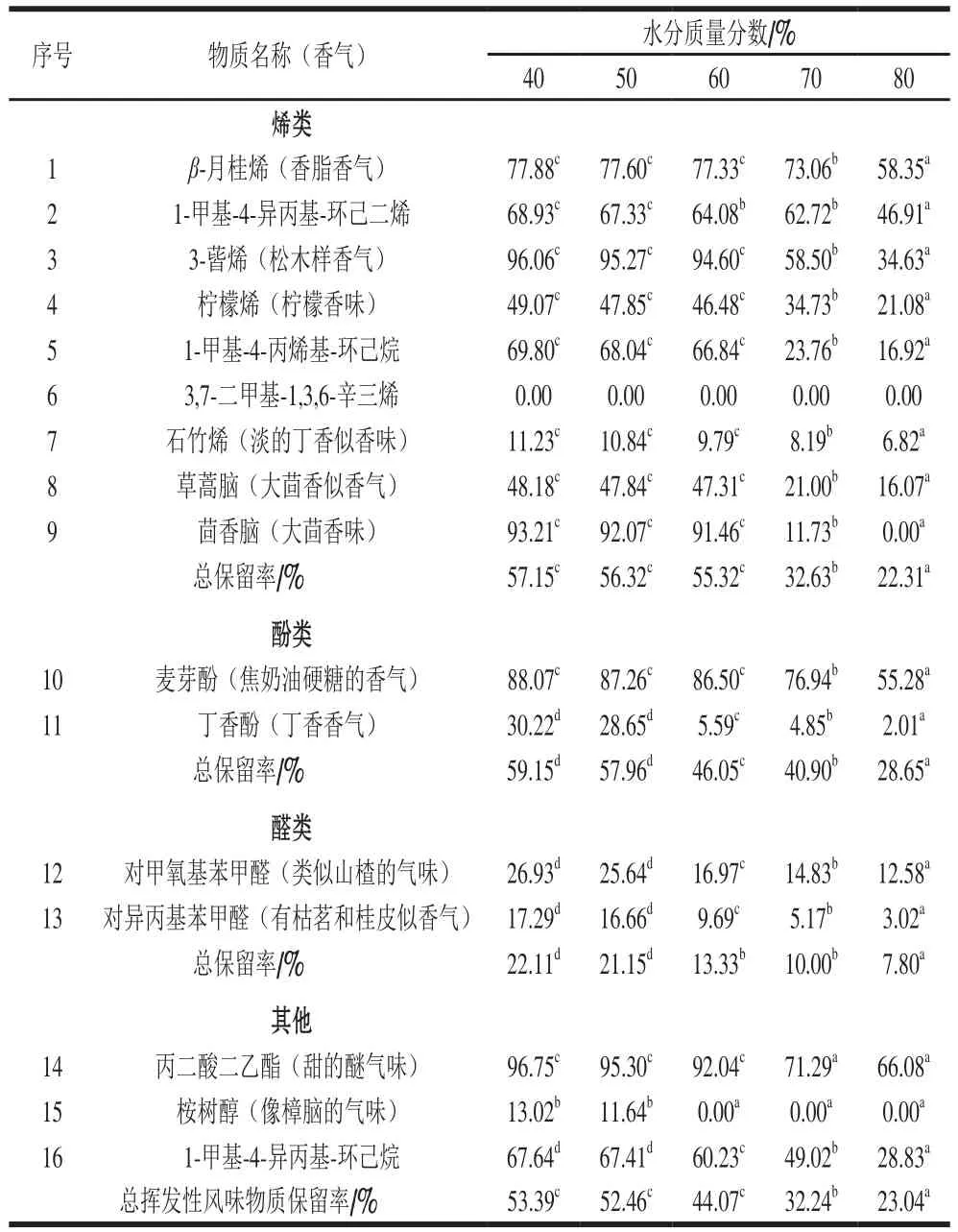

表5 螺杆转速对仿肉制品挥发性风味物质保留率的影响Table 5 Effect of screw speed on the retention rate of volatile fl avor compounds in meat analogues%

由表5可知,仿肉制品中各挥发性风味物质保留率及烯类、酚类、醛类、醇类、酯类及烷烃类的挥发性风味物质总保留率随螺杆转速的增加均有先增多后减少的变化趋势,且在300 r/min时最大。上述保留率变化的原因可能与挤压过程中蛋白结构变化有关,一定程度上增加螺杆转速,导致挤压过程中蛋白对部分挥发性风味物质的吸附能力增强,在仿肉制品挤出时,受水分蒸发影响较小,导致保留率较大[29-30];而随着螺杆转速的继续增加,物料在机筒的滞留时间缩短,缩短与蛋白的吸附时间,且较高的转速也可能破坏β-环状糊精胶囊,导致更多的风味物质流出,在物料挤出时,随挤出物中部分水分的蒸发而损失,导致其保留率较低[22]。故选择300 r/min螺杆转速为最优值。

2.2 高湿挤压工艺制备持香型仿肉制品的响应面优化试验结果

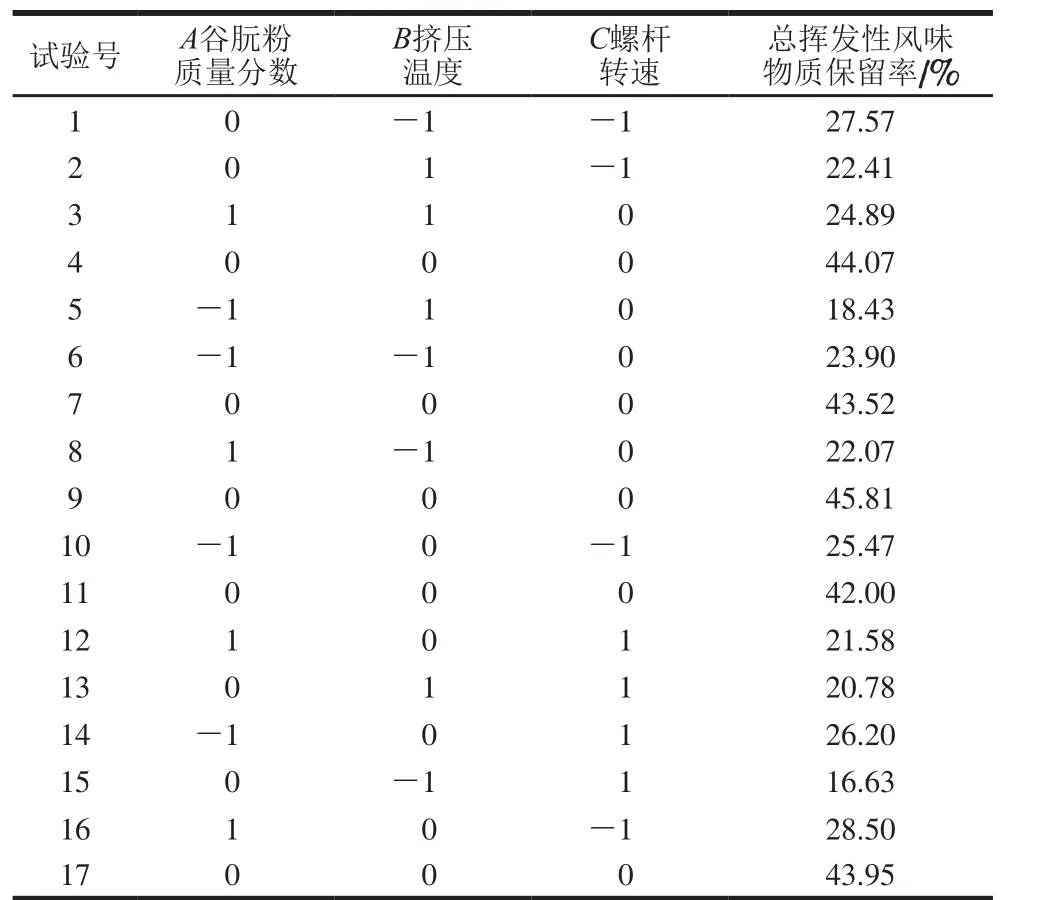

本试验利用统计软件Design-Expert进行响应面法过程优化,以谷朊粉质量分数、挤压温度、螺杆转速为自变量,以总挥发性风味物质保留率为响应值,根据中心组合设计原理,具体试验方案与结果如表6所示。

表6 响应面试验设计及结果Table 6 Experimental design and results for response surface analysis

仿肉制品中总挥发性风味物质保留率通过Design-Expert软件对数据进行分析,得到二次回归模型方程:R=43.87+0.38A+0.46B-2.35C+2.07AB-1.91AC+2.33BC-8.98A2-12.57B2-9.45C2。

该二次回归模型的回归与方差分析结果如表7所示。

表7 回归与方差分析结果Table 7 Analysis of variance of regression model

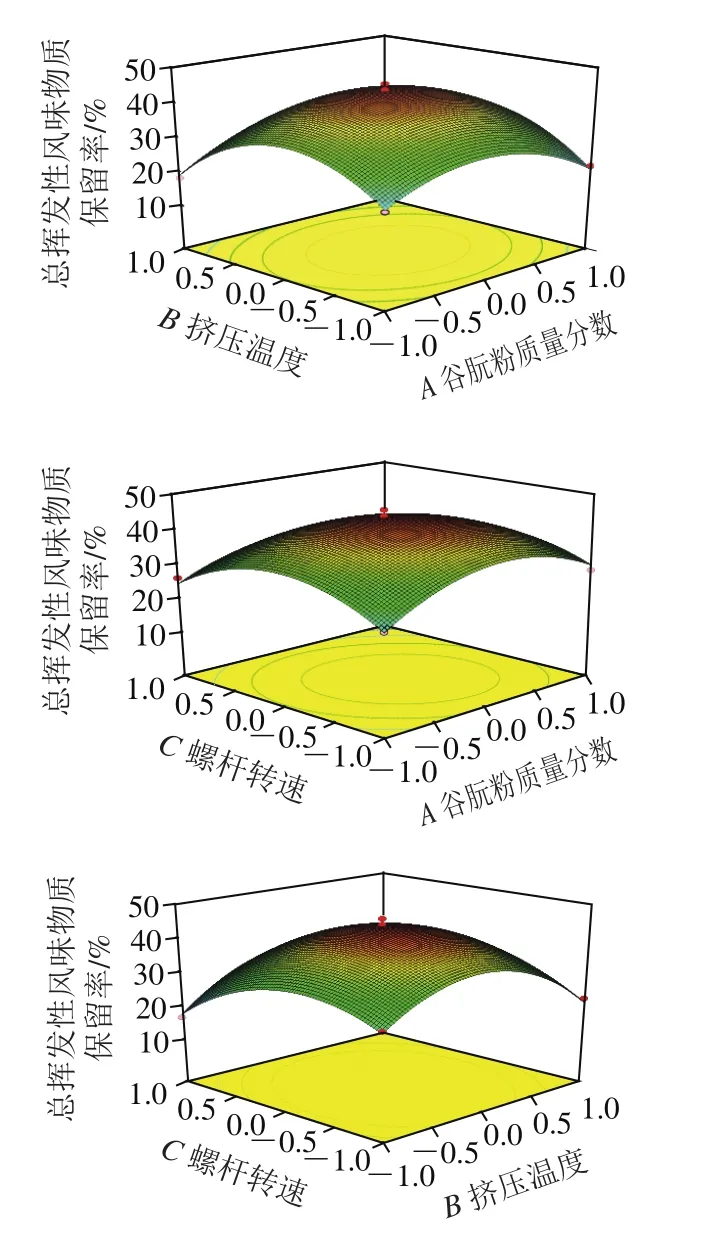

图1 两因素交互作用对仿肉制品总挥发性风味物质保留率影响的响应面图Fig. 1 Response surface plots showing the interactive effect of various variables on the retention rate of volatile fl avor compounds in meat analogues

由表6、7可知,拟合方程线性关系显著,模型回归项为显著(P<0.000 1),失拟项为不显著(P>0.05),模型拟合度R2为98.93%,R2Adj为97.56%,表明该模型可有效模拟试验数据,故可利用该模型对响应值最优值进行理论推测。通过F检验可比较得知各因素贡献率依次为:C>B>A,即螺杆转速>挤压温度>谷朊粉质量分数。各因素交互作用响应面见图1,基于响应面寻优分析确定的最优工艺参数为谷朊粉质量分数20.32%、挤压温度149.72 ℃、螺杆转速293.43 r/min,响应值总挥发性风味物质保留率有最优值,为44.04%。为适应生产将制备条件优化为原料谷朊粉质量分数20%、挤压温度150 ℃、螺杆转速300 r/min,此条件下仿肉制品总挥发性风味物质保留率为44.07%,说明试验值与回归方程预测值吻合良好。

3 结 论

本实验对高湿挤压技术制备持香型仿肉制品工艺进行研究,实验结果表明谷朊粉质量分数、水分质量分数、挤压温度及螺杆转速对仿肉制品的各挥发性风味物质保留率均有影响,总挥发性风味物质保留率随谷朊粉质量分数的增加、挤压温度的升高及螺杆转速的加快均有先增多后减少的变化趋势,但随原料水分质量分数的增加而减小。由响应面分析结果可知,持香型仿肉制品的最优工艺参数为谷朊粉质量分数20%、挤压温度150 ℃、螺杆转速300 r/min,响应值总挥发性风味物质保留率有最优值,为44.07%。根据上述结论可知持香型仿肉生产过程中的风味损失较严重,风味保留率不到一半,故可在优化的挤压工艺基础上,进一步研究风味增强剂对仿肉挤压过程中风味损失的影响。