高保形棉织物纺纱工艺的研究

胡厚铭 吴琦萍 于银军

(海安联发棉纺有限公司,江苏南通,226600)

在高档服装面料上要克服纯棉织物保形性差、整理后织物强力损失大、手感差等问题,开展高保形棉织物制备技术研究,首先要从棉纺工艺的研究开始。针对高保形纯棉成衣耐久褶裥好、缝线处平整度高、强力损伤小的需求,首先进行原料优选,我们将选用的进口细绒棉和新疆长绒棉按比例配棉。纺纱号数定为14.6 tex。

1 原料的选用

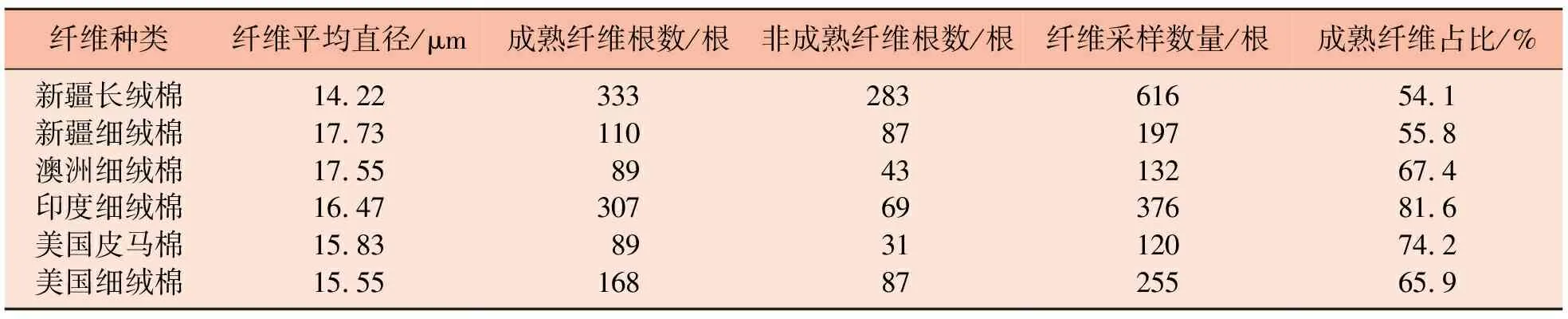

不同产地原棉切片分析情况见表1。

由表1中的数据可知,长绒棉与细绒棉纤维有一定的直径差。一般长绒棉纤维直径在13 μm~15 μm,细绒棉纤维直径在16 μm~20 μm。新疆长绒棉纤维直径14.22 μm,其他细绒棉纤维直径较长绒棉大,5种细绒棉按照直径由大到小分别为新疆细绒棉>澳洲细绒棉>印度细绒棉>美国皮马棉>美国细绒棉。

由表1中的数据还可知纤维成熟情况。印度细绒棉和美国皮马棉的纤维成熟情况较好,成熟纤维占比分别为81.6%和74.2%;新疆长绒棉和新疆细绒棉的纤维成熟情况较差,成熟纤维占比分别为54.1%和55.8%;澳洲细绒棉和美国细绒棉居于两者之间,成熟纤维占比分别为67.4%和65.9%。

表1不同产地原棉纤维截面参数

纤维种类纤维平均直径/μm成熟纤维根数/根非成熟纤维根数/根纤维采样数量/根成熟纤维占比/%新疆长绒棉新疆细绒棉澳洲细绒棉印度细绒棉美国皮马棉美国细绒棉14.2217.7317.5516.4715.8315.553331108930789168283874369318761619713237612025554.155.867.481.674.265.9

根据我们试样的结果和以上几组数据分析,印度细绒棉、美国皮马棉、美国细绒棉是较理想的原料。最终选择印度细绒棉/美国细绒棉 60/40为细绒棉配比方案。

2 纺纱工艺流程

3 纺纱工艺参数及措施

3.1 清棉工序

为了减少纤维损伤,减少短绒产生,采用“多梳少打,少落轻打,以梳代打”的工艺原则,适当减少打击,降低各打手速度,开棉机打手速度480 r/min,综合打手速度780 r/min,避免因过分打击造成的纤维损伤[1-2]。

3.2 梳棉工序

梳棉工序采用紧隔距、强分梳、轻定量,同时确保刺辊、锡林、盖板、道夫和固定盖板针布的锋利度,合理配套针布型号。生条定量偏轻控制,以利于提高纤维转移率,改善分梳效果;盖板速度偏高掌握,以充分排除杂质和棉结、改善棉网质量,保证成纱强力;适当提高锡林刺辊线速比,提高道夫的转移率,减少纤维损伤,防止刺辊返花造成棉结;偏小掌握锡林与前后固定盖板隔距,以减少棉结,但过小易损伤纤维,生条短绒、杂质粒数增加,从刺辊侧至道夫侧的固定盖板与锡林隔距应由大到小配置,逐渐增强分梳能力。具体工艺参数:锡林速度350 r/min,刺辊速度810 r/min,给棉板与刺辊隔距0.23 mm,刺辊与锡林隔距0.18 mm,锡林与道夫隔距0.13 mm,盖板与锡林隔距0.18 mm、0.15 mm、0.15 mm、0.13 mm。其中,细绒棉出条速度120 m/min,生条干定量19.0 g/5 m。长绒棉出条速度100 m/min,生条干定量16.5 g/5 m。

3.3 精梳工序

首先要优化小卷准备工艺,提高小卷质量,力求提高小卷的纵横向均匀度和纤维的伸直平行度,以充分发挥精梳机的梳理作用[3]。

改善精梳机机械状态,特别是梳针状态,这是提高梳理作用的关键[4]。如合理调整锡林和顶梳的梳针规格和植针密度,不断针、缺针,保持梳针良好的工作状态;及时修剪毛刷,提高毛刷平整度,保持鬃毛的弹性,以提高毛刷的工作效能,保证能清洁锡林针面等。

合理掌握和控制精梳落棉率。根据所纺棉纱质量要求,合理确定落棉率,随时注意落棉状态,减少落棉的台差与眼差。

加强运营管理。在运转中要注意小卷黏卷情况,防止层次不清或厚层喂入时损伤梳针,影响棉网质量。同时正确拟定和切实执行精梳机各处清洁周期,采用较好的绒板结构和材料,减少精梳纱疵。

3.4 细纱工序

在细纱工序利用集聚纺技术,集聚时具有一定的自捻效果,可以提高纱线在加捻前的须条强力。后区隔距偏大掌握,配以较小的后区牵伸倍数,以利于对纤维的控制、降低细节数量,提高成纱水平。偏重掌握钢丝圈,以利于减少毛羽,但不宜过重,会影响细纱断头。摇架压力大小要和胶辊硬度相匹配,一般软胶辊的CVb会好于硬胶辊。以邵尔A65度软胶辊为主,捻系数稍大设计,以提高条干均匀度和纱线强力,降低细节,减少断头。

3.5 后整理工序

将面料通过含湿控制、均匀烘干、冷布打卷、恒温储运技术,优化液氨预处理工艺条件、树脂整理工艺;再进行液氨处理-树脂干/潮交联联合整理,通过液氨预溶胀、交联剂结构优化、低给液、潮交联等手段改善和控制交联程度及交联均匀度,进而提高织物强力和保形效果,确定延迟焙烘免烫整理的高保形纯棉面料和成衣耐久压烫生产方法。

参照GB/T 3917.1—2009《纺织品织物撕破性能 第1部分:冲击摆锤法撕破强力的测定》,使用Thwing-Albert 68—2001型织物撕破仪测试织物撕破强力;参照GB/T 13769—2009 《纺织品 评定织物经洗涤后外观平整度的试验方法》,使用Vortex-M6型织物平整度仪测试织物平整度;参照AATCC 66—2008《机织物的折皱回复:回复角》,采用M003A型折皱角回复仪测试织物折皱角。将生产的纯棉纱及相对应的织物进行试验,结果见表2。

表2纱线及对应织物的结果分析

编号纤维直径/μm纺纱形式成熟纤维占比/%长绒棉占比/%捻系数纱线强力/cN织物撕破强力/N经向 纬向织物平整度等级/级织物折皱角/(°)1234567818.5~19.516.5~17.517.5~18.516.5~17.517.5~18.515.5~16.515.8~16.315.5~16.0赛络集聚纺赛络集聚纺集聚纺 集聚纺 集聚纺 集聚纺 集聚纺 集聚纺 55~6535~5540~6050~6535~6065~8570~8565~80556465607080858036035635238536949446550033933533734033634234634121262222242628268.9111110101212113.83.93.93.83.54.04.04.0262261268267269274279275

由表2可见,纱线6的捻系数、纱线强力都高于其他纱线;采用该纱线织造的面料的同等织物密度、组织下织物平整度和织物褶皱角系数都高于其他织物。即采用棉纤维直径为15.5 μm~16.5 μm、成熟纤维占比为65%~85%、长绒棉占比为75%~90%的纯棉纱线可织成成衣耐久褶裥好、缝线处平整度高、强力损伤小的面料。

4 结束语

通过本次8组样纱试织,优选出免烫性能优良的高保形纯棉成衣制品开发的原料,即采用棉纤维直径为15.5 μm~16.5 μm、成熟纤维占比为65%~85%、长绒棉占比为75%~90%的纯棉纱线可织成成衣耐久褶裥好、缝线处平整度高、强力损伤小的面料。针对原料优选探索出的成衣开发新途径能够助推高保形纯棉纺织品的产业化应用示范与推广,对于进一步提升我公司产品竞争力具有重要促进作用,并将形成良好的经济效益。