液下泵密封的改进

陶春雷,陈美娜

(1.中信钛业股份有限公司,辽宁 锦州 121011;2.中信锦州金属股份有限公司,辽宁 锦州 121011)

1 背景介绍

目前生产钛白粉的企业,主要有硫酸法和氯化法生产工艺。氯化法生产工艺中,其中间产品四氯化钛液体,需要用泵进行输送。但是四氯化钛这种介质泄露后,与空气反应会变成酸,对环境和设备等腐蚀比较严重,所以,输送四氯化钛介质的泵要求不允许泄露。而且,国家对企业环保要求越来越严格。所以,如何克服泄露现象,是生产工艺中比较头疼的问题。

现钛白行业氯化工序针对四氯化钛(粗钛)的输送都使用液下离心泵。这种形式的泵,使用周期和寿命都较不错。该形式泵的密封为填料箱式密封,采用四氯填料,加气体密封环,并且加0.1~0.3MPa氮气进行保护。由于泵所在的密封罐中,有时压力高于保护氮气压力,造成填料箱处泄露,影响环保。

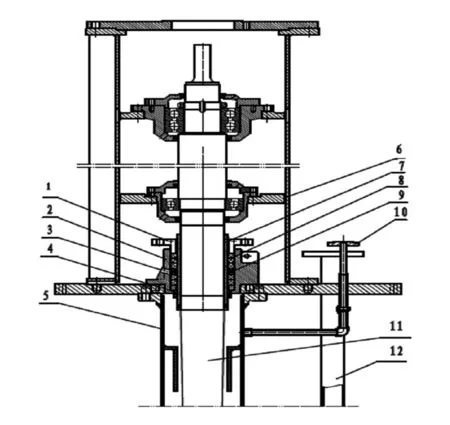

目前液下泵的轴封基本结构见图1。

1.填料压盖;2.填料函体;3.氮气嘴;4.节流套;5.支撑管;6.轴承架; 7.轴套;8.填料;9.氮封环;10.氮气管路;11.泵轴;12.出液管 图1 液下泵的轴封基本结构

2 改造过程

分析泄露原因:(1)由于液下泵在运行过程中叶轮后侧压力升高,经过支撑管后密封侧压力升高,造成泄露;(2)密封罐内压力升高也是密封泄露的原因;针对上述原因,需要对液下泵的密封结构进行改进,以解决泄露问题。

如采用机械密封形式,由于安装机械密封的泵轴径比较粗大,密封体积比较大,而且泵转速为1450 r/min又比较高,密封面还得配置冲洗冷却系统,普通的机械密封容易造成密封冷却液泄露,进入密封罐内对物料形成污染,且造价较高,维修维护起来不方便。而干式密封存在密封面没有润滑,磨损快,后续更换消耗量大。所以需要设计一种密封装置,工作起来不受生产变化影响,轴封不泄露。

经过查阅相关文献,确定采用PTFE唇形密封作为改进四氯化钛液下泵密封泄露的方案。该唇形密封既能耐温,又能耐干运转。具体方案为在原有填料密封结构基础上增加PTFE唇形密封的组合结构,该结构可增加泵密封的严密性,密封使用寿命长,确保四氯化钛无泄漏。

3 改造实施方案

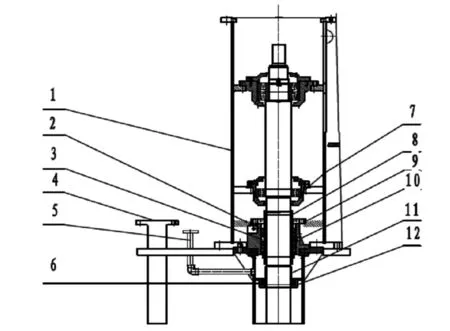

1.轴承箱体;2.填料函体;3.氮封环;4.出液管;5.氮气管路支撑管; 6.密封座;7.下轴承座;8.盘根套;9.填料压盖;10.氮气嘴; 11.密封套;12.密封圈 图2 改造后液下泵的轴封基本结构

图3 PTFE唇形密封圈结构

泵轴上增加一个轴套,支撑管内壁加装密封腔体,安装2组唇形密封圈组合成一道轴向密封,唇形密封圈在受到上述两种压力冲击时,唇形密封由于压力的作用与轴套密封更加紧密,增加密封效果。少量泄露的物料通过原填料密封完全可以杜绝生产过程中轴封泄露。具体见图2。

PTFE唇形密封圈外采用不锈钢骨架,进口PTFE原料。密封圈唇口内壁设计与轴转向相反的螺纹槽,当轴旋转时会产生一个向内推力,能封住0.5 MPa(单唇)1.5 MPa(双唇)流体的压力阻止流体外流。PTFE唇形密封具有极佳的抗磨擦性,特别适用于无油或少油状态工作,即使长期停机后再度启用,也能立即拥有低磨擦特性,特别适用于高速旋转应用,线速度可达30 m/s,最高使用温度可达350℃,具有耐强碱强酸、耐磨性能优等特点。PTFE唇形密封圈结构见图3。

4 改造实施效果

使用原密封结构的四氯化钛液下泵在保证密封结构不泄露的前提下可在线使用三个月;而采用此方法改造的现有生产线上的原有四氯化钛液下泵,可在线持续使用超过六个月无泄露。通过密封形式的改变不但有效的解决了四氯化钛液下泵的密封容易泄露的问题,可连续杜绝了跑冒滴漏,减少环保压力,降低维修成本。