汽轮机叶片结垢故障诊断与运行过程中的处理

山 崧

(中国石油化工股份有限公司 天津分公司装备研究院,天津 300271)

工业汽轮机具有运行平稳,连续运行时间长,可以提供较高的工作转速和较大的功率范围,并可实现相对平稳的变运行转速、变功率输出操作,在现代工业企业中得到广泛的应用。汽轮机运行过程中通流部分结垢是影响机组稳定连续运行的常见问题,如果能够尽早发现、诊断此类问题,采取相应措施是可以降低甚至消除结垢的影响。

造成结垢的主要原因是蒸汽锅炉水污染,蒸汽锅炉用水由于设备防腐蚀要求,需要保证其pH值呈碱性,数值控制范围随蒸汽压力不同要求不同,通常采用向炉水中添加磷酸根盐(磷酸三钠)的方式来调整pH值,有时需要补充添加药剂确保PH值合格。因此,进入汽轮机的新蒸汽中总会含有一定量盐分,蒸汽在汽轮机内膨胀做功时参数降低,携带盐分的能力逐渐减弱,分离出来的盐分在蒸汽通流部位表面形成盐垢,但这样的盐垢质地松软可以被之后的蒸汽带走,正常情况下不会造成持续堆积。当蒸汽中盐含量超标或锅炉水受污染时,汽轮机通流部位表面附着盐垢增加不能被及时带走,且随附着时间加长其质地逐渐坚硬形成结垢,结垢通常在中、低压各级叶轮最严重。

汽轮机转子结垢可以通过振动监测和运行参数变化等信息加以诊断。结垢会造成转子质量不平衡,但与其它不平衡类故障的特征也存在一些差别。在振动监测数据信息中,结垢造成的转子不平衡故障通常体现为振动值缓慢增长,且过程中往往会存在小幅回落再上升现象,这是由于不平衡质量来自于不均匀粘结部分,且存在部分脱落造成。振动谱图中转子工频成分幅值在全频值中占很高比例,工频相位存在缓慢变化。另外,汽轮机转子轴位移会产生变化。在机组运行参数中,会出现汽轮机轮室压力升高,蒸汽进、排气温度温差减小,汽轮机输出功率降低等情况。

1 案例介绍及故障诊断

1.1 设备及故障介绍

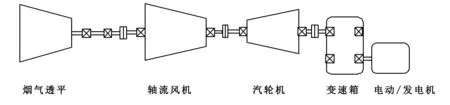

图1 烟气能量回收四机组结构简图

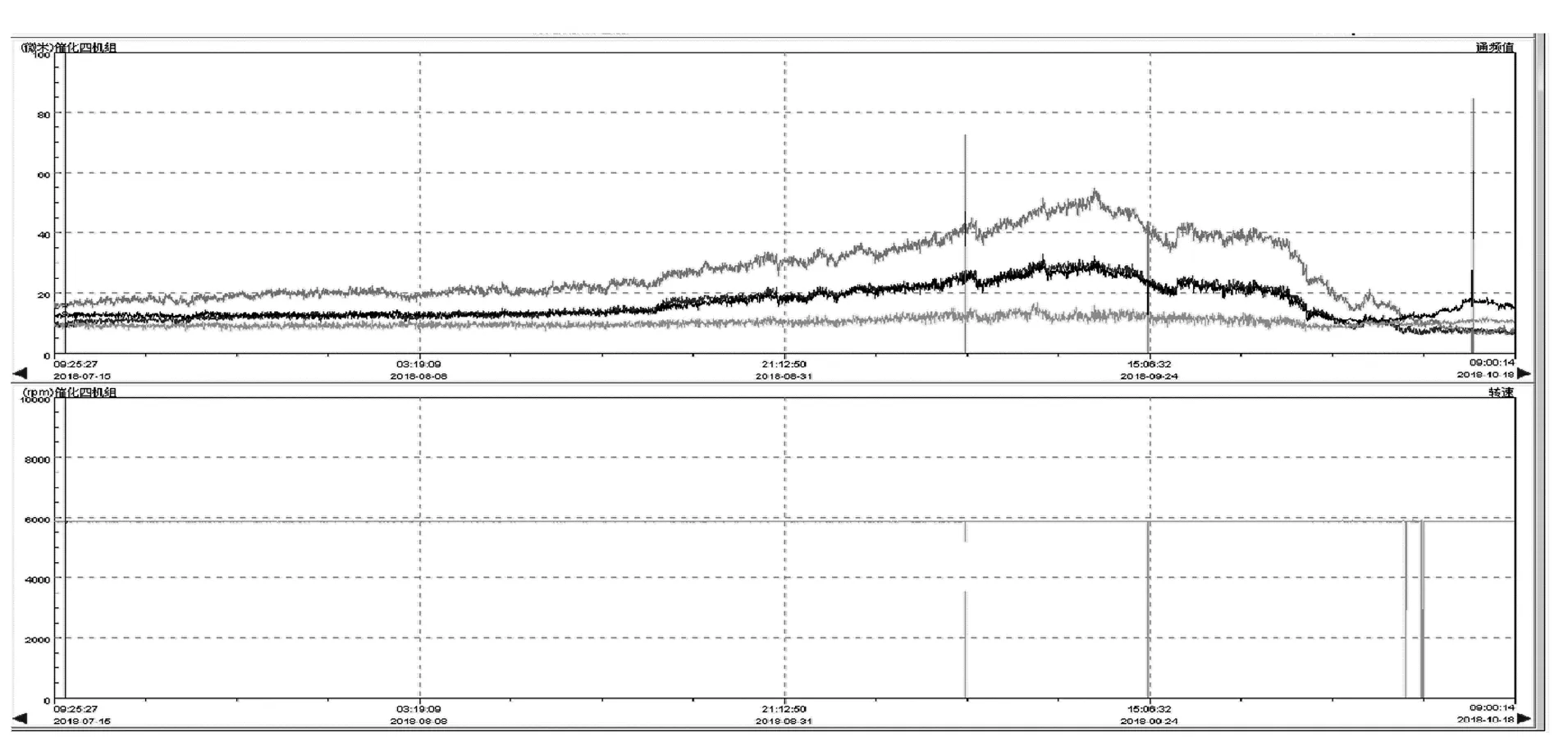

图2 汽轮机各测点轴振动趋势图

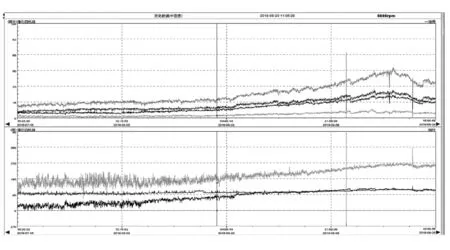

图3 汽轮机各测点1倍频幅值趋势图

某石化企业炼油厂催化裂化装置烟气能量回收四机组由烟气透平、轴流压缩机、汽轮机、变速箱和同步电动/发电机组成。烟气轮机将催化剂再生燃烧后产生的具有一定压力能和热能的烟气转换为机械能,同汽轮机一起驱动轴流压缩机,为反再系统提供燃烧用风;同步电动/发电机回收驱动机富余的能量,并为机组提供电热平衡调节手段。其结构简图如图1。

机组于2018年7月中旬开始汽轮机轴流风机侧测点1X轴振动值缓慢升高,至8月中下旬振值从15 μm升至23 μm,汽轮机其它三个测点振动值没有明显变化。在这一阶段,汽轮机输出功率可以满足生产工艺高负荷要求。8月底至9月中下旬,测点1X振动值呈现加速上升趋势,振动值最大达到53 μm,振值上升过程中随机出现小幅回落再上升现象,同位置另一测点1Y和汽轮机变速箱侧测点2Y振动值也出现一定幅度的同步上升。汽轮机两端支撑位置各测点轴振动趋势如图2。对汽轮机各测点频域谱图分析,各测点振动全频值中工频分量幅值占比达到80%至95%。汽轮机各测点1倍频趋势图如图3,图中观察到在1倍频振动幅值上升的过程中其相位也随之发生变化。在此阶段,汽轮机输出功率明显降低,轮室压力由正常时的2.4 MPa至2.5 MPa升高到2.9 MPa,进、排汽温度差由正常时的124℃下降至89℃。综合分析、诊断,基本可以认定汽轮机转子叶片存在结垢问题。

1.2 故障原因分析

分析汽轮机结垢问题的成因,主要方向是锅炉水和蒸汽的品质。这台汽轮机的蒸汽来源分别是余热锅炉容1、外取热发汽容2和油浆发汽容3。从对应时间段的水、汽检测报告看,锅炉水pH值在9~11之间、磷酸根值在5~15 mg/L之间、硅元素≤2 mg/L,均在合格范围内;容1、2饱和蒸汽及容3余热过热蒸汽按标准要求硅≤20 μg/L、钠≤15 μg/L,而日常检测工作中药剂厂家只化验炉水,不化验蒸汽。为此,9月18日起安排对过热蒸汽品质检测,并由锅炉专业人员和化验专业人员对汽轮器的影响进行评估。对过热蒸汽品质检测发现过热蒸汽硅含量偏高,而且在本次容2炉水检测中磷酸根也出现超标情况,经过专业人员分析、评估不排除蒸汽品质不合格造成结垢产生的可能,污染物来源需要进一步查找。

2 故障成因和故障消除

基本确定汽轮机轴振动增大的原因后,首先采取减少汽轮机进气量,调整加药剂量,置换容2炉水,加大、加密炉水排污等措施以控制轴振动值上升趋势,为彻底查找污染物来源争取时间。采取以上措施后汽轮机轴振动开始下降,汽轮机进、排气温差增加5℃左右,汽轮机运行情况有所好转。

彻查三个汽包的排污流程发现容1和容2排污采取定排、联排方式,而容1安装位置高于容2接近20 m,定排、联排时容污水完全有倒灌如容2,导致容2没有有效排污的可能。此后采取容1、容2分别定排,容1排污时关闭容2排污出口阀的措施,汽轮机轴流风机侧轴振动有了大幅降低,至10月10日汽轮机测点1X、1Y两方向轴振动值分别降至6.5 μm和9.7 μm,机组恢复正常运行状态。

3 结束语

汽轮机转子叶片结垢会造成转子不平衡类故障,但与其它不平衡类故障的特征也存在一些差别。尽早发现,并结合设备运行参数变化情况进行诊断,采取相应措施,可以降低甚至消除结垢问题对设备连续运行的影响。