微弧氧化处理对AZ31镁合金耐蚀性的影响

阮开山,徐 颖,祁苏光,周 慧,潘祥成,王成思

(南京工程学院 材料工程学院,江苏 南京 211167)

镁合金具有比强度和比刚度高,以及加工性能良好等优点,是在制造业领域有着广泛应用前景的轻合金材料。但由于耐蚀性较差的弱点,也限制了其在不少场合的应用[1-2]。本文通过微弧氧化处理在镁合金表面制得氧化膜层,并对其组织及耐腐蚀性进行了研究。

1 试验材料与方法

试验采用AZ31D镁合金,其化学成分为:Al 3.1%,Zn 1.8%,余为Mg。试样通过电火花线切割获得,试样尺寸为30 mm×20 mm×3 mm。③

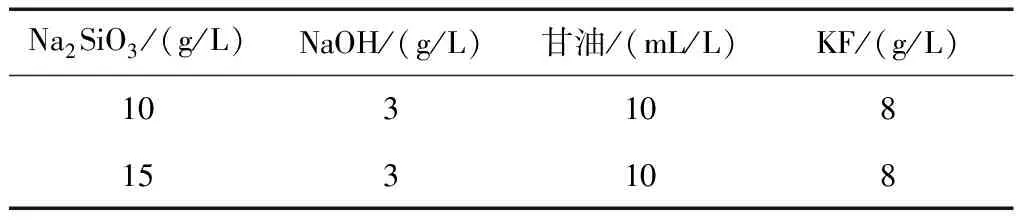

采用配备冷却系统的双极性微弧氧化脉冲电源,频率500 Hz,占空比20%,选用了3组正向电压:250、300、350 V,3组微弧氧化时间:10、15、20 min。以硅酸钠(Na2SiO3)为电解质,并加入氢氧化钠(NaOH,pH改善剂)、甘油(辅助添加剂)和氟化钾(KF,性能改善剂),采用去离子水配置溶剂。电解液配比见表1。

表1 微弧氧化电解液配比

浸泡试验和电化学试验的腐蚀介质为5%NaCl溶液。采用 PARSTAT2273 电化学工作站测试镁合金试样的动态极化曲线。测试频率范围为100 mHz~100 kHz。采用标准三电极系统,参比电极为饱和甘汞电极( SCE),辅助电极为铂电极,工作电极为样品(工作面尺寸为10 mm ×10 mm)。

用FA1004型电子分析天平(精度0.1 mg)分别测量试样原始质量m0和浸泡腐蚀后的质量m1。腐蚀速率用试样单位面积上单位时间内的金属腐蚀的质量损失进行表征:v=Δm/(S×t),式中Δm=m0-m1,单位为g;S和t分别为试样原始表面积(m2)和腐蚀时间(h)。用SIGMA 300场发射扫描电子显微镜(SEM)观察腐蚀试验后镁合金试样的表面形貌。

2 结果与分析

2.1 NaCl溶液浸泡腐蚀实验

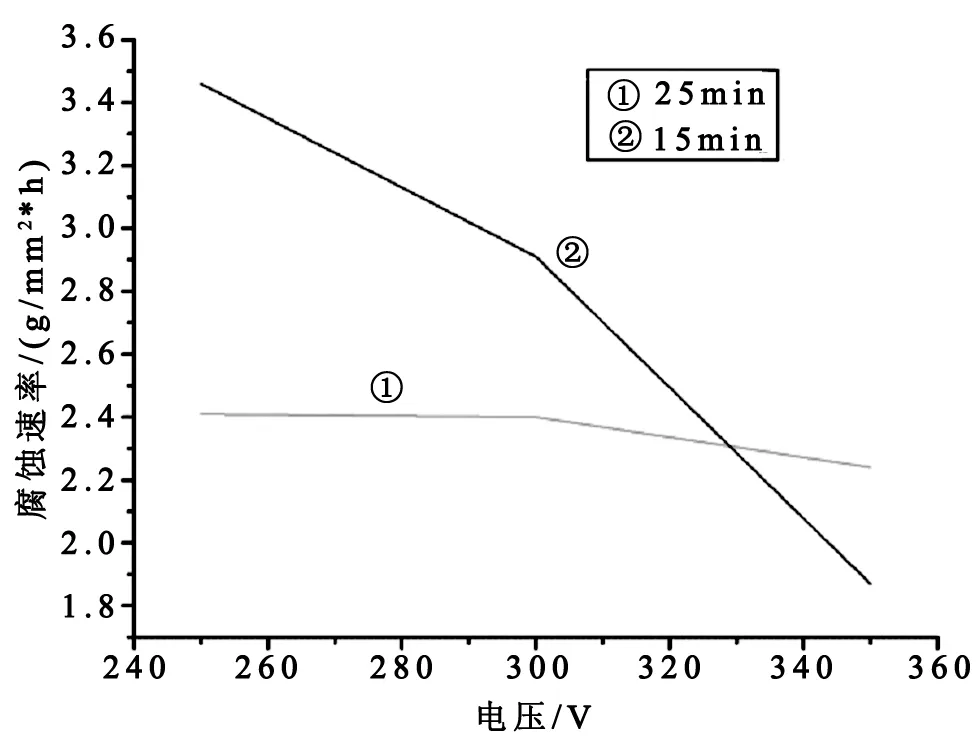

根据试样经过NaCl溶液腐蚀浸泡实验后测量计算的数据,制得不同微弧氧化电压对试样腐蚀速率的影响如图1所示。

图1 微弧氧化工艺参数对腐蚀速率的影响

图中两组试样的试验条件为硅酸钠(Na2SiO3)浓度皆为10 g/L,微弧氧化时间分别为15 min和25 min。从图1可以看出,当氧化时间为15 min时,微弧氧化的电压对微弧氧化膜层的耐腐蚀率有较明显的影响;当氧化时间为25 min时,微弧氧化电压变化对微弧氧化膜层耐腐蚀率的影响较缓和。总体而言,随着微弧氧化电压的升高(250 V—300 V—350 V),氧化膜层的腐蚀失重量减小,腐蚀速率降低。

在电压相同的情况下,随氧化时间增加,微弧氧化膜层腐蚀速率总体呈减小的情况。但在电压为350 V时,氧化时间15 min的试样的腐蚀速率要小于氧化时间25 min的试样,这可能与电压较高导致膜层的结构发生了变化有关。

2.2 电化学腐蚀极化曲线

图2所示为AZ31D镁合金微弧氧化膜在5%NaCl溶液中的极化曲线。图2(a)为试样氧化时间25min,硅酸钠(Na2SiO3)浓度10 g/L的条件下,不同的微弧氧化电压(分别为250、300和350 V)时的极化曲线。从图中可以看出,随着微弧氧化电压的升高,自腐蚀电位的变化缺乏规律性,但自腐蚀电流不断降低。350 V时的自腐蚀电流最小,同时其阳极极化曲线出现明显的钝化现象,说明在此条件下生成的微弧氧化膜层的腐蚀倾向最小,耐腐蚀性最好。

图2 AZ31D镁合金微弧氧化膜在5%NaCl溶液中的极化曲线

图2(b)所示为在氧化电压为300V,硅酸钠(Na2SiO3)浓度10 g/L的条件下,微弧氧化时间不同(分别为15、20和25 min)时的极化曲线。从图中可以看出,随着氧化时间的增长,自腐蚀电压逐步升高,而自腐蚀电流逐渐减少,表明氧化膜层的耐腐蚀性逐步提高。在这组曲线中未出现明显的钝化现象。

改变硅酸钠(Na2SiO3)的浓度(10 g/L和15 g/L),在电压350 V,氧化时间为15 min的条件下,随着硅酸钠(Na2SiO3)的浓度的增加,自腐蚀电压变化不大,但自腐蚀电流增加,耐腐蚀性下降。

2.3 试样表面形貌观察与分析

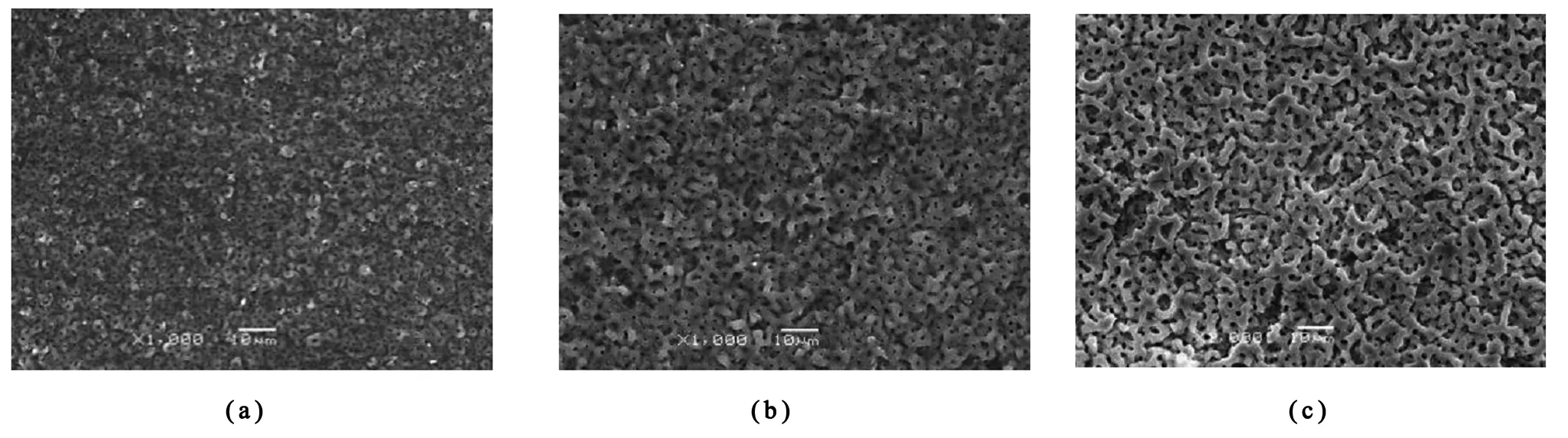

图3所示为氧化时间为20 min,Na2SiO3浓度为10 g/L,占空比为20%条件下,不同微弧氧化电压下制备的试样表面的扫描电镜形貌。微弧氧化层表面呈现多孔状,陶瓷膜层表面分布着大量细密、微小的小气孔,大小为直径几十微米到几微米,类似于“小火山口”状颗粒融合交互在一起,而气孔的周围能看出膜层融化的痕迹。这是由于微弧氧化处理时,在电压的作用下,产生弧光放电,电弧作用下生成的氧化物层被击穿并且融化,气体排出通道不能及时冷却产生了孔隙,而后续膜层不断的凝固增厚。随时间的不断延长,表面的类似微型“小火山口”也越来越多[3-4]。

(a)电压250V;(b)电压300V;(c)电压350V 图 3 不同电压下微弧氧化的膜层SEM形貌

图3(a)(b)(c)所示试样的微弧氧化电压分别为250V,300V,350V。从图中可以看出,三者的形貌有较为显著的区别,氧化电压为250V时,膜层表面凹凸现象不明显,孔径较小,较多且密集;随着电压的升高到300V时,表面的孔洞的孔径增大,“火山堆”形象比较明显,“火山堆”基座面积较大,即孔周围堆积物增多;电压升高到350V时,试样表面变化较大,孔直径更大,可以看出部分膜层有与基体脱离的情况,甚至出现裂纹的现象,这对膜层的耐蚀性可能有不利的影响。

扫描电镜观察还表明,氧化电压或氧化时间的增加,都可以使微弧氧化膜层增厚,这有利于阻止腐蚀介质与基体金属接触,有助于提高镁合金的耐蚀性。

3 结论

(1)在氧化时间,电解液浓度相同的情况下,随着微弧氧化电压的增加,膜层在NaCl溶液中的腐蚀速率降低,耐蚀性提高。

(2)增加氧化时间,可以使得膜层的厚度增加,有利于耐蚀性的提高;但在较高的电压下增加氧化时间,可能导致出现膜层结构的不利变化而影响耐蚀性。

(3)在氧化时间和电解液浓度一定的情况下,增大微弧氧化电压,膜层的厚度不断增加;并且随着电压的增高,导致膜层表层的孔径变大,周围的堆积物变多,电压过高时,部分膜层出现与基体脱离的现象。