滚子包络端面啮合蜗杆传动的啮合性能分析

王凯,付敏,王珏翎

(1.成都工业职业技术学院装备制造学院,610218,成都;2.重庆理工大学机械检测技术与装备教育部工程研究中心,400054,重庆)

为了解决蜗杆传动发热量大、成本高、齿面容易磨损的问题,提出滚子包络端面啮合蜗杆传动,该蜗杆采用双段蜗杆左右分布与单个蜗轮内啮合的结构形式,由蜗杆作为主动件,蜗轮为从动件。蜗轮轮齿为圆周均布的圆柱与轴承的装配体,即装配完整的蜗轮轮齿在传动过程中能够自转,一方面将蜗杆与蜗轮的啮合齿面间的滑动摩擦部分转变为滚动摩擦,降低损耗、提高效率,另一方面蜗轮轮齿的自转能够使滚子与蜗杆啮合时接触面不局限于单一区域而是整个滚子表面,降低了接触面的磨损,减小了由轮齿磨损带来的传动误差。

王进戈等提出的无侧隙双滚子包络环面蜗杆传动的蜗轮由两个对称蜗轮半体组成,蜗轮轮齿为双滚柱且滚柱错位均布在蜗轮半体的周向,滚柱可以自转,蜗轮轮齿及滚柱错位布置,分别与蜗杆的左右侧齿面啮合,从而实现了无侧隙,消除了回程误差,传动平稳、精度高[1]。邓星桥等提出了无侧隙平面包络端面啮合蜗杆传动,特点在于蜗杆为两段且为端面啮合,左右两段蜗杆通过一连接轴实现蜗杆传动装置的联接,左右两段蜗杆始终与蜗轮保持接触,旨在解决蜗杆承载能力及间隙等实际问题[2]。滚子包络端面啮合蜗杆传动具有无侧隙双滚子包络环面蜗杆和无侧隙平面包络端面啮合蜗杆传动的优点,为双端内啮合的方式,啮合齿对数更多,是一种承载能力高的蜗杆传动。邓星桥团队研究的正弦齿端面啮合蜗杆传动以正弦齿为母面包络形成蜗杆,对该蜗杆传动进行参数化分析,具有线性接触、良好的啮合性能和润滑性能,以及能够自动消除间隙的优点[3]。陈尚友研究的无侧隙滚柱包络端面啮合蜗杆传动,蜗杆与蜗轮轮齿为外啮合的结构形式,单段啮合最大齿数达到了3[4]。

孙月海等对基于接触线的二次包络TI蜗杆传动进行了啮合性能分析[5]。柳在鑫等针对交错轴双滚子包络环面蜗杆传动进行了啮合性能分析[6]。陈永洪等基于平面内齿轮包络凸环面蜗杆传动开展了啮合性能分析[7]。王凯等对无侧隙双滚子环面蜗杆传动进行了啮合分析[8-9]。Litvin等对改进的蜗杆传动进行了接触应力和啮合性能分析[10]。

本文以滚子包络端面啮合蜗杆传动为研究对象,以微分几何和齿轮啮合原理为基础,推导了齿面方程和啮合性能相关公式,分析该传动各设计参数对啮合性能的影响,为该传动的优化设计提供了理论依据。

1 传动的工作原理

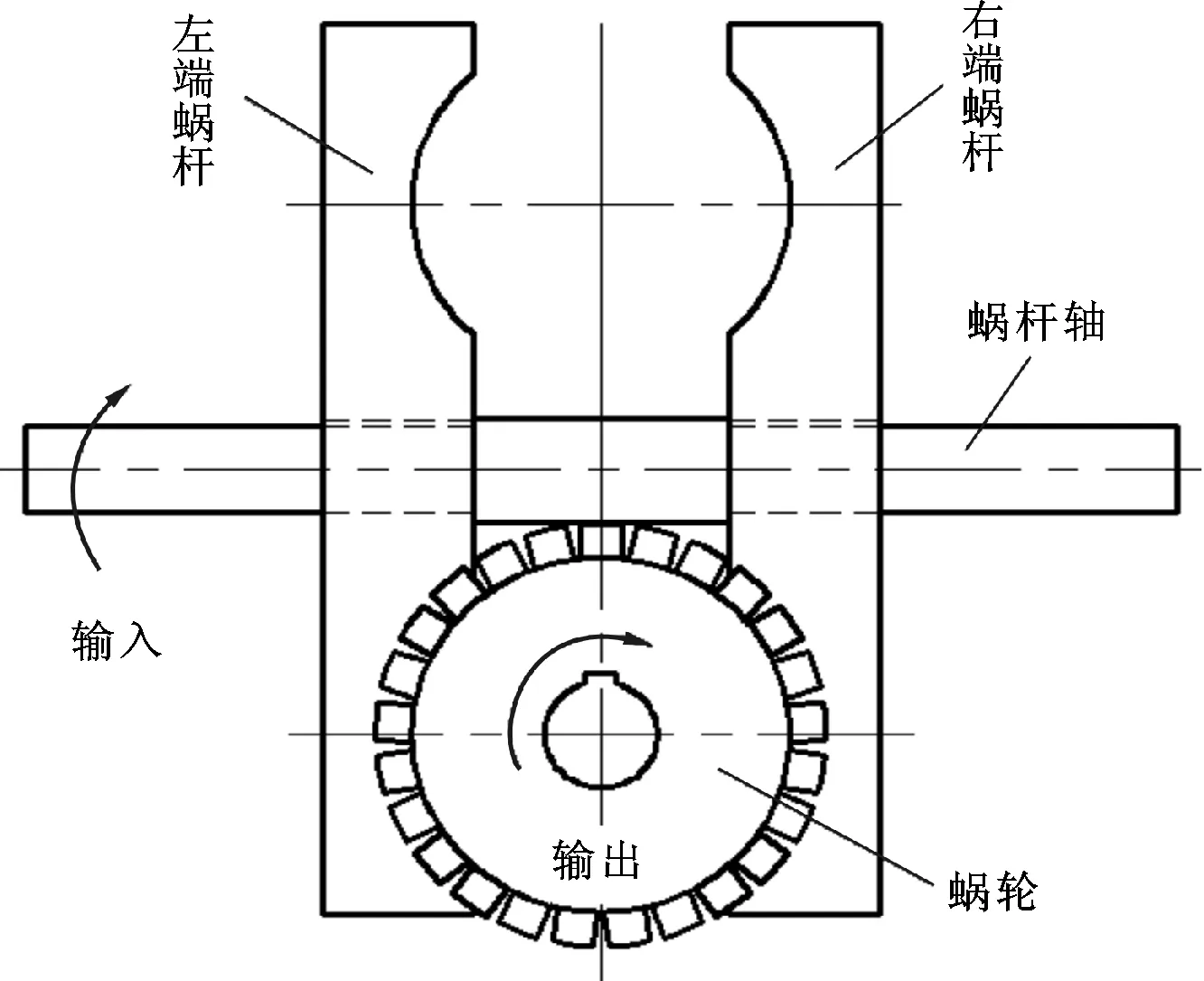

本文提出的滚子包络端面啮合蜗杆传动的工作原理图如图1所示,该蜗杆副由蜗杆轴、两段蜗杆和蜗轮构成,其中两蜗杆分别安装在蜗杆轴的左右两侧,由台阶和轴套确定其轴向位置。作为减速装置,蜗杆为主动件,蜗轮为从动件,工作过程中蜗杆轴输入,蜗轮输出;左端蜗杆的上齿面始终与蜗轮轮齿相啮合,右端蜗杆的下齿面始终与蜗轮轮齿相啮合,两端的蜗杆与蜗轮呈对称啮合状态,在蜗杆副正反转的情况下能够起到消除间隙的作用。

图1 滚子包络端面啮合蜗杆传动工作原理

滚子包络端面啮合蜗杆传动的蜗轮轮齿为能够绕自身转动的滚柱,可以将蜗轮与蜗杆啮合齿面间的滑动摩擦部分转换为滚动摩擦,从而减少磨损,降低损耗,减少发热,提高效率。传动结构用滚针轴承作为滚柱,蜗轮的轮齿轴颈与滚针轴承内圈接触为滚动摩擦,滚针轴承外圈与蜗杆齿面接触也为滚动摩擦,采用该蜗轮代替传统的铜合金蜗轮,可降低成本、提高承载能力。与滚子包络端面蜗杆啮合的蜗轮轮齿以蜗轮圆周均布的25个圆柱为轴颈,在每个轴颈上安装一个滚针轴承,并通过轴用卡簧将轴承固定在轴颈卡槽上组成蜗轮轮齿;轴颈通过过盈配合与滚针轴承精密配合,并利用卡簧固定,形成具有自转功能的蜗轮机构,结构图如图2所示。

1:蜗轮滚柱;2:卡簧;3:滚针轴承图2 蜗轮结构图

蜗杆齿面成形原理图如图3所示,传统的环面蜗杆齿面由蜗轮水平中心线上下两部分轮齿与蜗杆啮合形成,端面蜗杆齿面由蜗轮垂直中心线的左右两部分轮齿与蜗杆啮合形成。由此表明,端面啮合的方式同时啮合的齿数多,可满足不同传动比与多工作负载的需求。

图3 蜗杆齿面成形原理

2 传动的啮合分析

2.1 坐标系的设置及坐标变换

图4 坐标系的设置

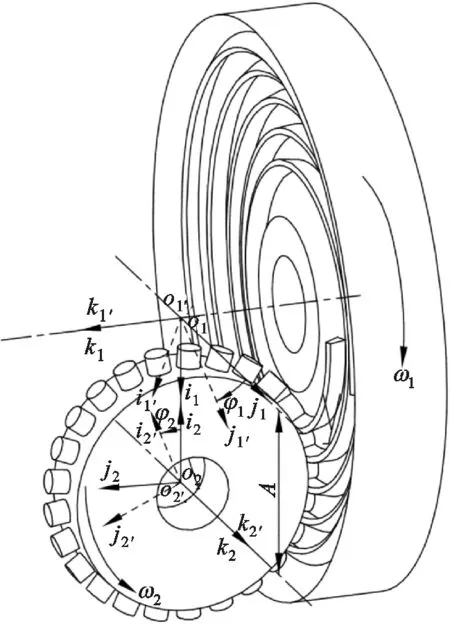

坐标系设置如图4所示,σ1(i1,j1,k1)为蜗杆静坐标系,σ2(i2,j2,k2)为蜗轮静坐标系,σ1′(i1′,j1′,k1′)为蜗杆动坐标系,σ2′(i2′,j2′,k2′)为蜗轮动坐标系,k1=k1′为蜗杆回转轴,k2=k2′为蜗轮回转轴,ω1为蜗杆的角速度,ω2为蜗轮的角速度。蜗轮轮齿为单个滚子,在滚子柱顶中心建立坐标系σ0(i0,j0,k0)。端面啮合蜗杆绕回转轴转动的转角为φ1,蜗轮绕回转轴转动的转角为φ2,且φ1/φ2=ω1/ω2=Z2/Z1=i12=1/i21,其中Z1为蜗杆头数,Z2为蜗轮的齿数,i12为传动比。当φ1=φ2=0°时,动坐标系与静坐标系重合,设o0点在σ2中的坐标为(a2,b2,c2),在接触点op处设置活动标架σp(e1,e2,n),固定坐标系S0的位置在滚子顶部圆的中心。

蜗杆传动包络过程中,蜗轮柱面坐标与蜗杆动坐标的转换如下

(i1′,j1′,k1′)T=M10(i0,j0,k0)T

(1)

(2)

(3)

2.2 相对速度

活动标架是在曲面的各点建立与曲面有密切联系的正交标架,使曲面上的每一给定点都有唯一标架与之对应[9]。活动标架转换到蜗轮动坐标系的底矢和坐标变换过程如下。

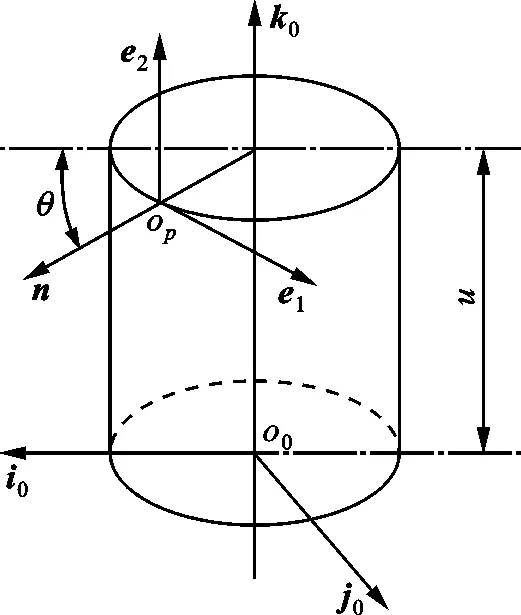

图5为蜗轮滚柱活动标架设置图,由图可见,滚柱面在坐标系σ0中的矢量方程为

(4)

式中:u、θ为柱面参数;R为蜗轮滚柱的回转半径。

图5 蜗轮滚柱活动标架的设置

蜗杆传动的中心距为ξ,将ξ写到σ2′中为

ξ=Acosφ2i2′-Asinφ2j2′

(5)

(6)

经过底矢变换,相对速度矢量在蜗轮活动标架σp中可以表示为

(7)

2.3 齿面方程

由啮合原理[11]可知,当母面随转角φ2变化时,在不同时刻的不同位置构成了一个单参数曲面族,该曲面族的包络面就是蜗杆齿面。滚子包络端面啮合蜗杆齿面方程为

(8)

2.3.1 一界函数 根据齿轮啮合原理[11],齿面偶[Σ(2′),Σ(1′)]的一界函数为

(9)

2.3.2 诱导法曲率 根据活动标架法[11],在包络过程中滚子包络端面啮合蜗杆传动沿接触线法线方向的诱导法曲率为

kδ(1′2′)=-kδ(2′1′)=

(10)

2.3.3 润滑角 由齿轮啮合原理[11],端面啮合蜗杆传动的润滑角为

(11)

2.3.4 相对卷吸速度 相对卷吸速度为

(12)

2.3.5 自转角 自转角μz0是v(12)与k0之间的夹角,可由下式确定[8-9,11]

(13)

3 传动副的啮合性能分析

假定沿接触线方向载荷分布均匀,应用MATLAB对滚子包络端面啮合蜗杆传动的啮合性能进行分析,确定设计参数最优值范围[3,12-13]。

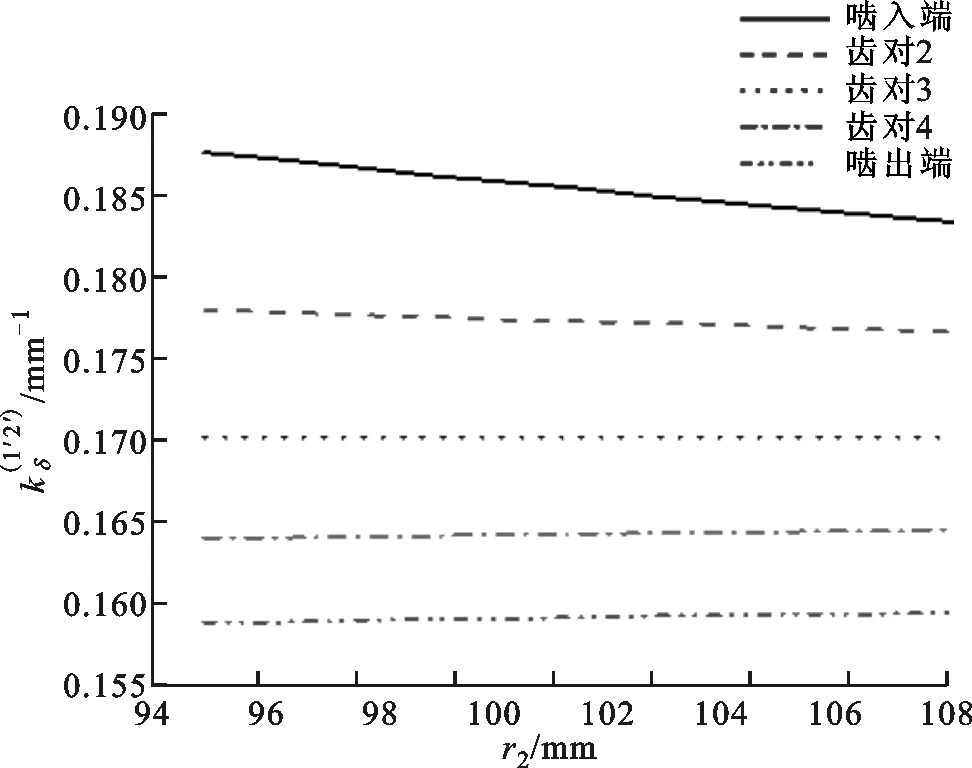

3.1 滚柱半径对啮合性能的影响

以中心距A=125 mm、Z1=1、Z2=25、i12=25/1、k1=0.35为例,说明滚柱半径R对端面啮合蜗杆传动中诱导法曲率、润滑角、相对卷吸速度和自转角的影响。根据蜗轮尺寸的几何关系计算得R<11.53 mm,为了保证蜗杆的承载能力,本文选取R的范围为3~11 mm来分析蜗杆副的啮合性能。

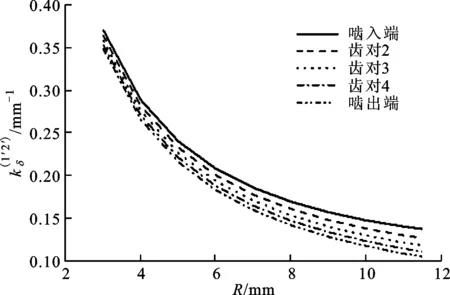

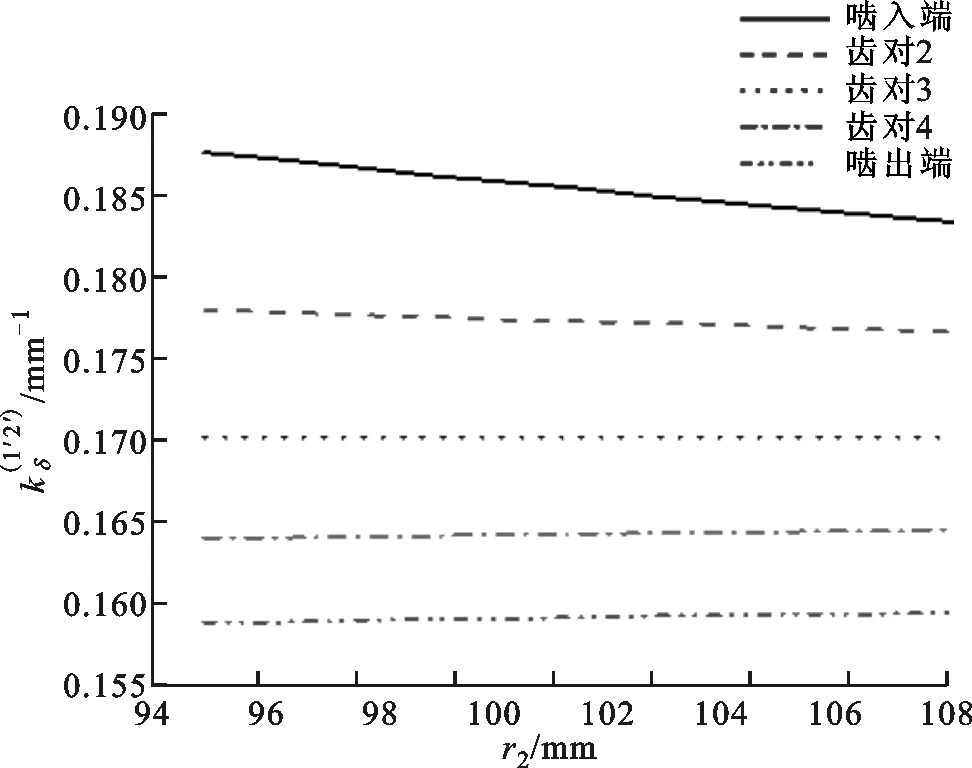

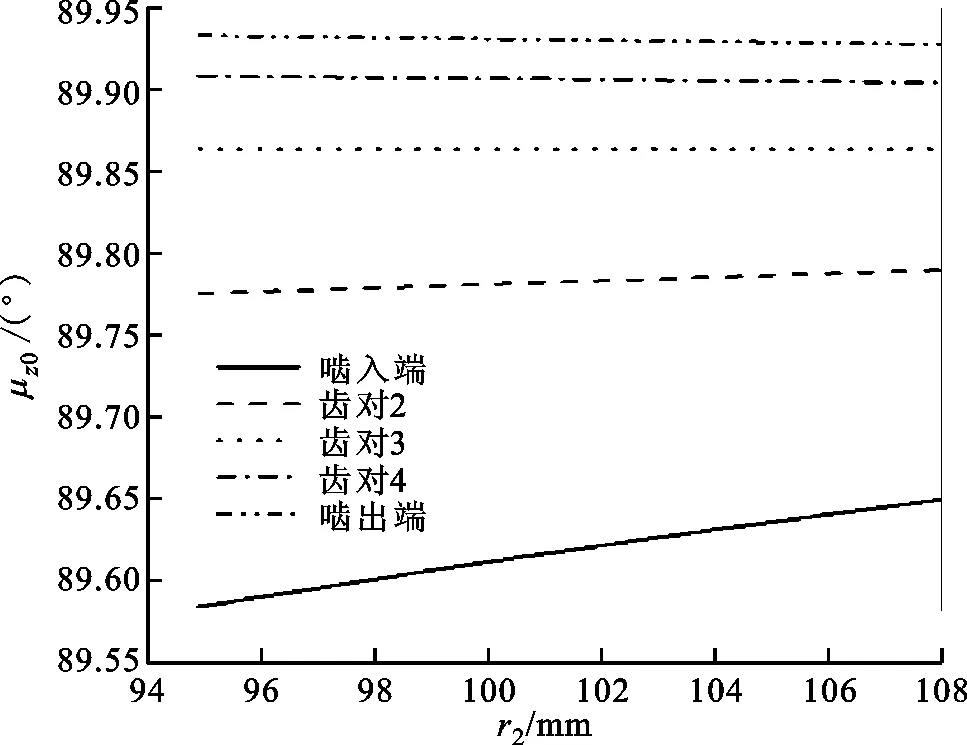

图6~图9分别给出了R取3~11 mm时蜗杆的诱导法曲率、润滑角、相对卷吸速度及自转角的啮合性能状态。

图6 R对诱导法曲率的影响

从图6可以看出:诱导法曲率随着滚柱半径的增大,甲乙面均有明显减小的趋势,这对传动是有利的。甲面滚子半径从3 mm增大到11 mm,啮入端的诱导法曲率减小0.231 3 mm-1,齿对3的诱导法曲率减小0.237 8 mm-1,啮出端的诱导法曲率减小0.240 8 mm-1。

图7 R对润滑角的影响

从图7可以看出:润滑角随着滚柱半径的增大呈略微减小的趋势。滚子半径从3 mm增大到11 mm,啮入端的润滑角减小了0.102 3°,齿对3的润滑角减小了0.022°,啮出端的润滑角减小了0.006 3°。

图8 R对相对卷吸速度的影响

从图8可以看出:相对卷吸速度随着滚柱半径增大呈增大态势,当滚柱半径从3 mm增加到11 mm,啮入端相对卷吸速度增大3.508 2 mm·s-1,齿对3相对卷吸速度增大3.999 1 mm·s-1,啮出端相对卷吸速度增大3.499 9 mm·s-1。

图9 R对自转角的影响

从图9可以看出:自转角随着滚柱半径增大呈减小趋势,从啮入到啮出的5对齿自转角依次增大,滚柱半径从3 mm增加到11 mm,啮入端自转角减小0.753 3°,齿对3自转角减小0.254 7°,啮出端自转角减小0.123 3°。

总体来说,滚柱半径对端面啮合蜗杆副的啮合性能影响明显,较大的R可以获得较小的诱导法曲率和较大的相对卷吸速度,从而获得优越的啮合性能。

3.2 喉径系数对啮合性能的影响

为了研究喉径系数k1对蜗杆副啮合性能的影响,将端面蜗杆传动的喉径系数作为变参,其他参数不变,取R=9 mm。本文k1的取值范围为0.15~0.6。

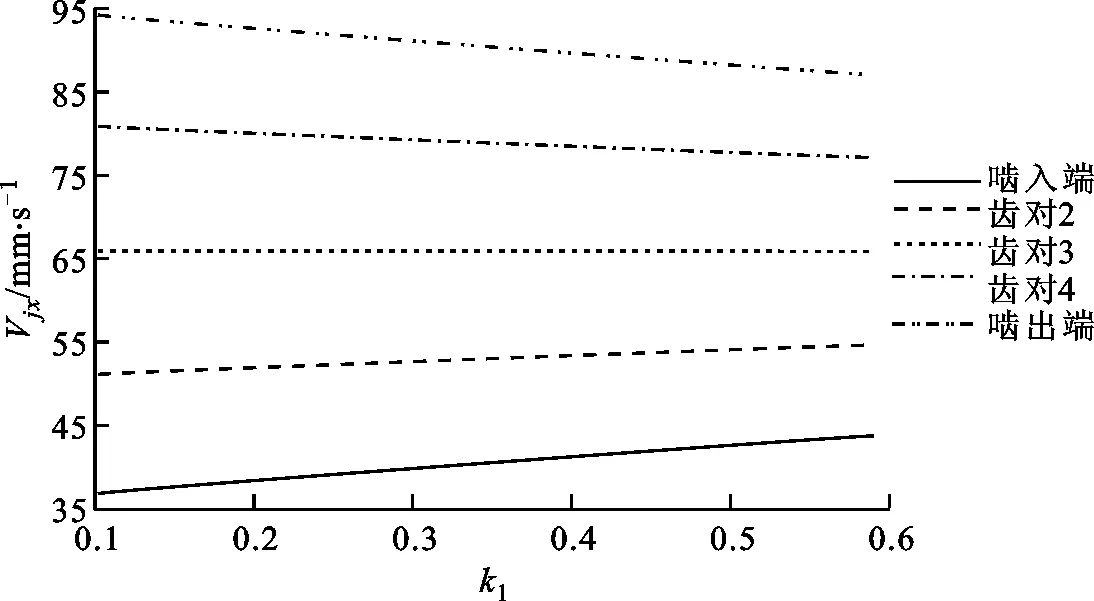

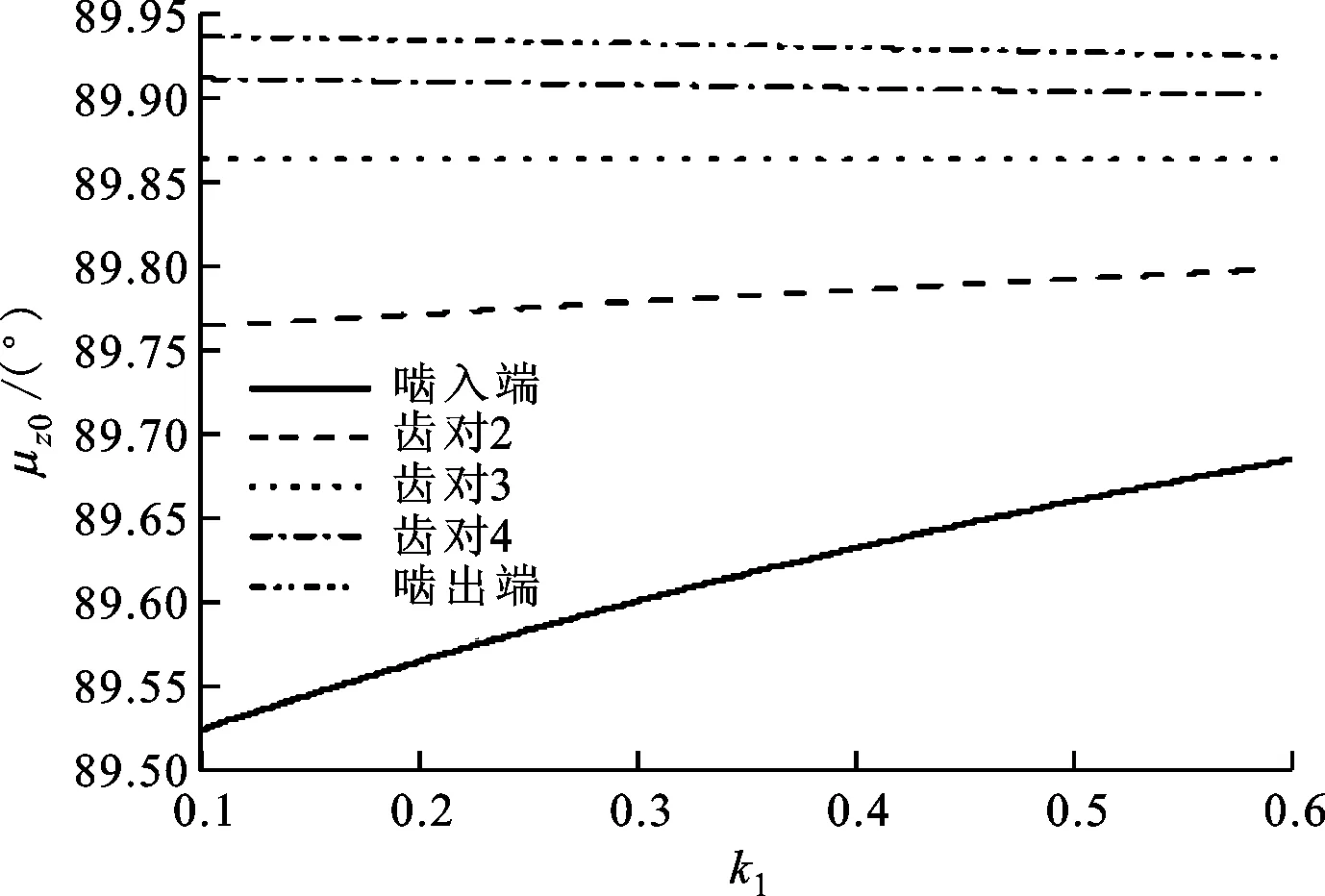

图10~图13分别给出了k1取0.15~0.6时蜗杆的诱导法曲率、润滑角、相对卷吸速度及自转角等啮合性能状态。

图10 k1对诱导法曲率的影响

从图10可以看出:啮入端的诱导法曲率随着喉径系数的增大呈减小趋势,喉径系数从0.1增大到0.6,其诱导法曲率减小0.010 4 mm-1,齿对2、3的诱导法曲率变化微弱,齿对4、啮出端的诱导法曲率随着喉径系数的增大呈微弱增大的趋势。

从图11可以看出:随着喉径系数的增大,润滑角呈增大趋势。喉径系数从0.1增大到0.6,啮入端的润滑角增大0.024 8°,其他4对啮合齿对的润滑角基本保持不变。该蜗杆的润滑角均达到89.9°以上,润滑效果好。

图11 k1对润滑角的影响

从图12可以看出:啮入端和齿对2的相对卷吸速度随着喉径系数的增大而增大,齿对3、4和啮出端的相对卷吸速度随着喉径系数的增大而减小;当喉径系数从0.1增大到0.6,啮入端的相对卷吸速度增大7.631 5 mm·s-1。

图12 k1对相对卷吸速度的影响

从图13可以看出:啮入端、齿对2的自转角随着喉径系数的增大而增大,齿对3、4和啮出端的自转角随着喉径系数的增大而减小。当喉径系数从0.1增大到0.6,啮入端的自转角增大0.160 1°,齿对2的自转角增大0.034 5°,齿对3的自转角减小0.000 3°,齿对4的自转角减小0.009 9°,啮出端的自转角增大0.012°。

图13 k1对自转角的影响

总体来说,喉径系数对端面啮合蜗杆传动的啮合性能影响显著,增大喉径系数能够同时获得较小的诱导法曲率、较大的润滑角和较大的相对卷吸速度。因此,选择合理的喉径系数对端面啮合蜗杆传动的综合啮合性能影响较大。

3.3 沿接触线方向啮合性能情况

以A=125 mm、i=25、Z1=1、Z2=25、R=9 mm为例,说明各啮合齿对沿接触线方向的诱导法曲率、润滑角、相对卷吸速度和自转角的变化情况。

图14给出了沿接触线方向诱导法曲率的变化情况。啮入端从齿根到齿顶诱导法曲率减小0.004 3 mm-1,齿对2从齿根到齿顶诱导法曲率减小0.001 3 mm-1,齿对3、4从齿根到齿顶的诱导法曲率基本保持不变,啮出端从齿根到齿顶诱导法曲率增大0.000 6 mm-1。

图14 各啮合齿对沿接触线方向的诱导法曲率分布

图15给出了沿接触线方向润滑角的变化情况。啮入端齿根到齿顶润滑角增大0.010 2°,齿对2齿根到齿顶润滑角增大0.001 8°,齿对3从齿根到齿顶的润滑角基本保持不变,齿对4、啮出端从齿根到齿顶的润滑角减小0.000 3°。

图15 各啮合齿对沿接触线方向的润滑角分布

图16 各啮合齿对沿接触线方向的相对卷吸速度分布

图17 各啮合齿对沿接触线方向的自转角分布

图16给出了沿接触线方向相对卷吸速度的变化情况。甲面啮入端齿根到齿顶相对卷吸速度减小3.177 7 mm·s-1,齿对2、3、4和啮出端齿根到齿顶相对卷吸速度分别减小4.516 1、5.569、6.270 5、6.576 9 mm·s-1。

图17给出了沿接触线方向自转角的变化情况。啮入端到齿顶自转角增加0.665°,齿对2的自转角增加0.014 5°,齿对3、4和啮出端齿根到齿顶的自转角依次减小0.000 1°、0.004 2°、0.005 1°。

4 结 论

根据齿轮啮合原理推导出滚子包络端面啮合蜗杆传动的啮合分析主要公式,运用MATLAB分析了蜗杆主要设计参数的取值范围。

滚子包络端面啮合蜗杆传动属于端面内啮合,单段蜗杆与蜗轮啮合的同时啮合齿对数达到5,诱导法曲率较小,齿面间的承载能力高,润滑角及相对卷吸速度均较大,蜗杆齿面间的润滑性能较好。分析结果可为滚子包络端面啮合蜗杆传动的进一步研究和设计工作提供理论依据。