催化剂对聚醚改性硅油消泡剂性能的影响

吴长春,杨 微

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

在造纸、发酵、印染、有机合成等许多工业生产和加工过程中所产生的泡沫,给生产带来一定的危害,一般通过消泡剂消除和拟制泡沫[1-4]。聚醚型消泡剂亲水性较好,在发泡介质中易铺展、消泡能力强、溶解度较大、耐高温、耐强碱性强,但其消泡速度和抑泡时间都不甚理想,因此用在黏稠发酵液中效果较好[5-8]。而聚硅氧烷类消泡剂具有消泡迅速,抑泡时间长,安全无毒等特点,但其亲水性、耐高温性、耐强碱性差[9]。通过接枝改性技术在聚硅氧烷链上引入聚醚链段,使之具有用量少、消泡速度快、拟泡时间长、生理惰性、无污染等特点,适用于高温和强碱发泡体系[10-15],是一种综合了有机硅消泡剂和聚醚消泡剂优点的新型聚醚改性有机硅消泡剂。

本文通过硅氢加成法,以低含氢硅油、聚醚为原料,三氟乙酸为催化剂进行加成,通过实验优化,制备性能优异的聚醚改性有机硅消泡剂。

1 实 验

1.1 原料与试剂

低含氢硅油(SLC301,工业品,活性氢质量分数约0.2%,西安道尔达化工有限公司);烯丙基聚氧乙烯聚氧丙烯醚(工业品,平均分子量约1 700,西安道尔达化工有限责任公司);脱水山梨醇单硬脂酸酯(Span60,CP,天津化学试剂厂);聚氧乙烯脱水山梨醇硬脂酸酯(Tween60,CP,天津化学试剂厂);三氟乙酸(AR,西安化学试剂厂);烷基酚聚氧乙烯醚(OP-10,工业品,南京金坛化工有限公司);十二烷基苯磺酸钠(AR,西安化学试剂厂);疏水气相白炭黑(HL-200,比表面200 m2·g-1,广州吉必盛科技实业有限公司); NaOH(AR,天津市恒兴化学试剂制造有限公司)。

1.2 仪器

BP221S型分析天平(德国赛多利斯公司);MHA型数显恒温电热套(北京科伟永兴仪器有限公司);HDM-500型电子调温电热套(金坛市荣华仪器制造有限公司);JJ-1精密增力电动搅拌器(国华电器有限公司);数显恒温水浴锅HH-2(国华电器有限公司);转子流量计(气体流量在20~160 L·h-1);800型离心机(上海手术器械厂);IKA高速剪切乳化机(德国IKA公司);Brucker VECTOR-22型傅里叶红外光谱仪(德国Brucker公司)。

1.3 聚醚改性低含氢硅油的制备

向置于恒温电热套,装有温度计、滴液漏斗、搅拌器、冷凝管、通氮气的四颈瓶中,加入配比为15∶1的低含氢硅油与聚醚,在110 ℃下反应2 h,催化剂质量分数分别为0.05%,0.1%,0.15%,0.2%,0.25%,0.3%,在上述条件下反应制得改性硅油。

1.4 硅膏的制备

将装有温度计、搅拌器、冷凝管的三口烧瓶安装在恒温电热套上,向三口烧瓶中加入30.0 g黏度约为10 Pa·s的二甲基硅油,适量聚醚改性硅油,再加入3%气相疏水白炭黑,在110 ℃下反应3 h,冷却至室温,制得硅膏。

1.5 聚醚改性低含氢硅油消泡剂的制备

向置于恒温水浴锅上的三口烧瓶中加入60 mL蒸馏水,升温至75 ℃,加入增稠剂搅拌均匀,加入5.3 g HLB值为10的复合乳化剂(Tween60与Span60复合)搅拌30 min,加入20.0 g硅膏,搅拌30 min,降温,用高剪切乳化机在3 000 r·min-1下高速剪切乳化5 min,即得白色乳液状聚醚改性有机硅消泡剂成品。

1.6 表面活性液的配制

配制的表面活性液用于起泡,作为消泡剂消泡、拟泡性能测试的母液。称取5.00 g十二烷基苯磺酸钠,与100 mL 5%的OP-10一同加入1 000 mL容量瓶中,用去离子水定容,得到含质量分数为1.0%的阴离子表面活性剂的混合液。

2 结果与讨论

2.1 消泡剂性能测定

2.1.1 消泡性能测试 在500 mL的量筒中加入配制的表面活性液100 mL,将连有转子流量计与氮气瓶的细玻璃管插入量筒的底部,控制氮气流量为500 mL·min-1。当产生的泡沫高于500 mL后,停止通气,拔出玻璃管,用胶头滴管滴入2滴消泡剂,当泡沫降至500 mL时,启动秒表,将泡沫消除到液面露出时停止计时,所得时间即为消泡时间。此时间越短,则消泡能力越强[16-18]。

2.1.2 拟泡性能测试 消泡性能测试后,再将通气玻璃管插入到量筒的底部,控制氮气流量为500 mL·min-1,同时开启秒表计时。当泡沫上升到500 mL时停止计时,所得时间记为拟泡时间。此时间越长,则拟泡能力越强[19-21]。

2.1.3 离心稳定性 取10 mL消泡剂于离心管中,在离心机中以3 000 r·min-1的转速离心测试30 min,观察消泡剂的分层情况。

2.2 实验结果

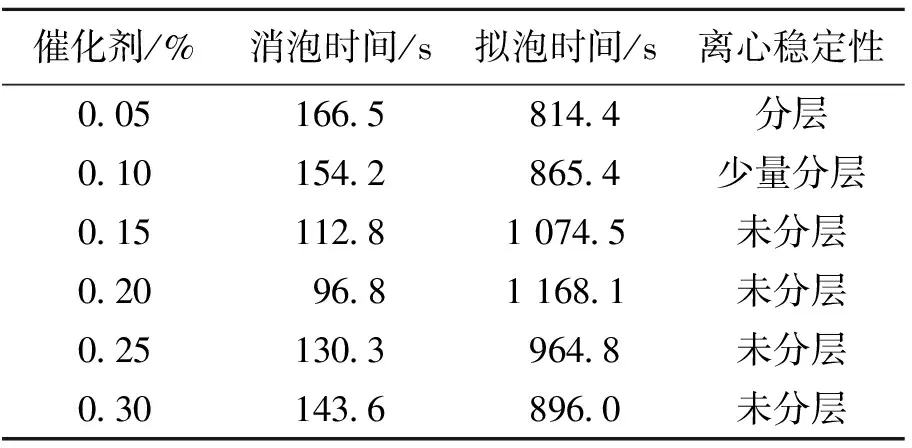

2.2.1 聚醚改性低含氢硅油的消泡性能 采用氮气鼓泡法测试聚醚改性低含氢硅油的消泡性能和拟泡性能,用高速离心法测试聚醚改性低含氢硅油的稳定性。结果如表1所示。

表1催化剂用量对聚醚改性低含氢硅油消泡性能的影响

Table 1 The effect of catalyst amount on defoaming properties of polyether modified low hydrogen silicone oil

催化剂/%消泡时间/s拟泡时间/s离心稳定性 0.05166.5 814.4分层 0.10154.2 865.4少量分层 0.15112.81 074.5未分层 0.2096.81 168.1未分层 0.25130.3 964.8未分层 0.30143.6 896.0未分层

消泡性能良好的有机硅接枝上分散性能优良的聚醚,制得兼具聚醚和有机硅优点的复合型消泡剂,能极大地提高消泡效果。消泡时间越短,拟泡时间越长,消泡剂的性能效果就越好。一般地,消泡剂的消泡效果好,则拟泡性能也好。从表1实验数据可以看出,随着催化剂用量的增加,消泡时间逐渐减少,消泡性能呈上升趋势;拟泡时间逐渐增加,拟泡性能也呈上升趋势。当催化剂用量增加到0.2%时消泡时间最少,拟泡时间最长;当催化剂用量超过0.2%后,消泡时间又逐渐增加,拟泡时间逐渐缩短,即消泡剂性能变差。这是因为催化剂加入过少对于接枝改性催化作用小,硅油的亲水性较低;催化剂的加入量增加有助于接枝反应,但是同时也会引起其他副反应,使Si—H键脱水交联的机会增加,易分散于发泡液中,过高也会影响消泡剂的消泡效果。

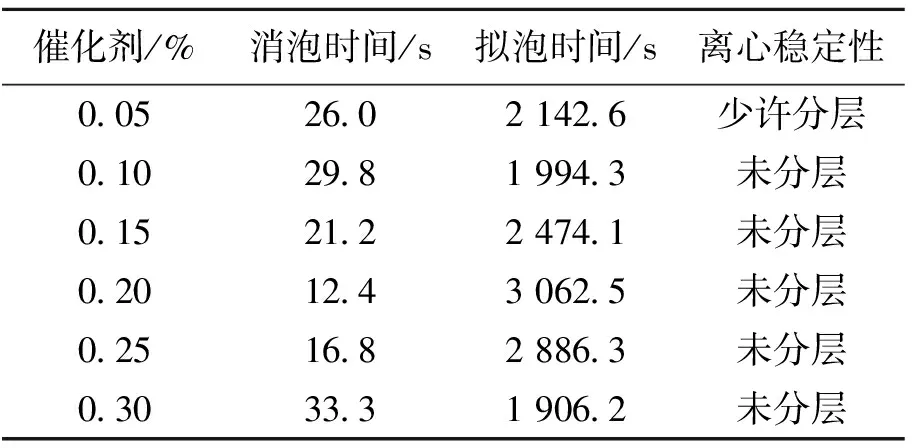

2.2.2 成品聚醚改性低含氢硅油消泡剂的消泡性能 成品聚醚改性低含氢硅油消泡剂的消泡性能测试方法与2.2.1相同。结果如表2所示。

气相法白炭黑因其粒径很小、比表面积大、表面吸附力强、表面能大、化学纯度高、分散性能好而具有特异性,其中疏水型产品是经过表面化学处理而得,利用其表面的疏水基团吸引起泡体系中表面活性剂的疏水端,使得疏水性的固体颗粒变为亲水性,从而降低了泡沫中表面活性剂的浓度,促使泡沫破裂,提高消泡速度。通过剪切乳化,制成的消泡剂的消泡时间降低,拟泡时间增加,即消泡性能有所提高。在低含氢硅油与聚醚的配比为15∶1,催化剂用量为0.2%时,制成的消泡剂的消泡性能最好。

表2催化剂用量对成品聚醚改性低含氢硅油消泡剂消泡性能影响

Table 2 The effect of catalyst amount on defoaming properties of finished polyether modified low hydrogen silicone oil defoaming agent

催化剂/%消泡时间/s拟泡时间/s离心稳定性 0.0526.02 142.6少许分层 0.1029.81 994.3未分层 0.1521.22 474.1未分层 0.2012.43 062.5未分层 0.2516.82 886.3未分层 0.3033.31 906.2未分层

2.3 聚醚改性低含氢硅油的结构分析

根据上述最佳合成工艺条件,合成了聚醚接枝改性低含氢硅油消泡剂。利用红外光谱对消泡剂的结构进行分析。将低含氢硅油和改性硅油放入烘箱,在65 ℃下烘5 h,取出后用保鲜膜封闭保存。采用液膜法利用Brucker VECTOR-22型傅里叶红外光谱仪进行测定,结果见图1,2。

图 1 低含氢硅油红外光谱图Fig.1 The infrared spectra of low hydrogen silicone oil

图 2 聚醚改性含氢硅油红外光谱图Fig.2 The infrared spectra of polyether modifiedhydrogen silicone oil

图1中的845 cm-1为νSi—C、νSi—CH3、νSi—CH2的吸收峰;996 cm-1与1 050 cm-1处为νSi—O吸收峰;图1中1 256 cm-1为νSi—O—Si吸收峰,在图2中分裂成多个峰,表明含氢硅油结合上聚醚支链;图1中的2 176 cm-1(νSi—H)特征吸收峰在图2中基本消失,说明低含氢硅油与聚醚生成了聚醚改性聚硅氧烷;图1中在2 963 cm-1处为νC—H, νC—CH3和νC—CH2—的红外吸收峰,在图2中明显增强,进一步证明聚醚分子成功接枝到了低含氢硅油分子上。

3 结 论

(1) 三氟乙酸可以作为低含氢硅油链段上接枝聚醚链段制备聚醚改性有机硅的催化剂,效果明显,用量不高。

(2) 当催化剂三氟乙酸的质量分数为0.2%,接枝改性温度110 ℃,改性时间2 h,低含氢硅油与聚醚(GPE)的配比为15∶1时制得的改性硅油消泡和拟泡效果最好,且由此制得的消泡剂的消泡效果也最好。

(3) 在实验室测试条件下,制得的聚醚改性有机硅消泡剂,消泡时间可达12.4 s,拟泡时间可达3 062.5 s。

(4) 红外光谱分析表明,制备的聚醚改性低含氢硅油中,聚醚链段接枝到低含氢硅油链段上。