一株假丝酵母菌SF260生产槐糖脂培养基及发酵工艺的优化

王爱云,张艳敏,王 伟,张永刚,董学前*

(1.鲁东大学 生命科学学院,山东 烟台264025;2.齐鲁工业大学(山东省科学院)山东省食品发酵工业研究设计院山东省食品发酵工程重点实验室,山东 济南250013)

槐糖脂是由酵母菌发酵产生的一种胞外糖脂类生物表面活性剂,具有增溶、乳化、润湿、发泡、分散、降低表面张力等化学表面活性剂的通用性能;与目前广泛应用于现代工业领域中的以石油为原料化学合成的表面活性剂相比,具有低毒或无毒、可降解、耐温、耐高盐、使用pH范围广及对环境友好等特性[1-5]。槐糖脂多以混合物的形式存在,槐糖脂分子由具有亲水性的二聚糖(两个葡萄糖分子以β-1,2糖苷键结合)和具有疏水性的ω-(或ω-1)羟基脂肪酸组成,槐糖脂结构的不同主要表现在脂肪酸碳链长度不同、饱和程度不同、乙酰化程度不同以及是否存在内酯键作用[6-8]。根据槐糖脂结构中是否存在内酯键,可分为内酯型和酸型,内酯型槐糖脂具有更好的降低液体表面张力的能力和抗菌活性,而酸型槐糖脂具有更好的水溶性和发泡能力[9-10]。近年来,不断加剧的环境压力以及人们环保意识的提高,对环保型生物表面活性剂的需求不断提升,因此环境友好型生物表面活性剂槐糖脂在日化、石油开采、农业、冶金、环境保护、废油回收等众多领域受到了广泛重视[11]。另外槐糖脂除具有作为表面活性剂的特性外,还具有抗菌、抗肿瘤、抗病毒等生理活性[12],在食品防腐和医药等领域也具有一定的应用潜力。

槐糖脂作为有效替代化学表面活性剂的生物表面活性剂[13],发展潜力巨大,但高成本、低产量和低生产强度影响了槐糖脂规模化生产及推广。尽管槐糖脂在多个工业领域受到重视,但还缺少规模化生产企业。降低生产成本、提高槐糖脂产量、提高生产强度成为槐糖脂产业化研究的重点[14-15],而其中获得优良的槐糖脂生产菌株和提高此菌株生产槐糖脂的能力更是热点。槐糖脂生产菌主要有蜂生假丝酵母(Candida apicola)、Candida bogoriensis、Candida bombicola、Candida batistate等,其中Candida bombicola由于生产性能稳定,产量较高,目前是主要的槐糖脂生产菌[16]。研究表明,假丝酵母菌以亲水性和亲脂性混合底物作为碳源发酵时,可以得到较高产量的槐糖脂[17]。本研究利用筛选到的假丝酵母菌(Candida bombicola)SF260以水溶性和非水溶性混合底物作为碳源生产槐糖脂,利用单因素及正交试验优化发酵培养基,并在此基础上探讨5 L发酵罐中槐糖脂发酵工艺,以提高槐糖脂产量,为进一步放大生产奠定基础。

1 材料与试剂

1.1 材料与方法

1.1.1 供试菌株

假丝酵母菌(Candida bombicola)SF260:山东省食品发酵工程重点实验室保存。

1.1.2 化学试剂

植物油、葡萄糖(均为食用级):山东西王生化科技有限公司;酵母粉、蛋白胨(均为生化试剂):安琪酵母股份有份公司;磷酸二氢钾、磷酸氢二钠、硫酸镁(均为分析纯):天津大茂化学试剂厂。

1.1.3 培养基

种子培养基:酵母粉10 g/L,葡萄糖20 g/L,蛋白胨20 g/L,初始pH 6.0。

发酵基础培养基:葡萄糖80 g/L,菜籽油80 g/L,酵母粉1 g/L,KH2PO41 g/L,Na2HPO·412H2O 1 g/L,MgSO·47H2O 0.5 g/L,初始pH 7.0。

上述培养基均于121 ℃灭菌20 min。

1.2 仪器与设备

TU1900型紫外可见分光光度计:北京普析通用仪器有限责任公司;YXQ-75SII型立式压力蒸汽灭菌器:上海博迅医疗生物仪器股份有限公司;ZQWY-200N卧式全温振荡培养箱:上海知楚仪器有限公司;BLBIO-5SJ 5 L全自动发酵罐:上海百伦生物科技有限公司;SBA-40D生物传感器:山东省科学院生物研究所;氮吹仪ND100-1:杭州瑞诚仪器有限公司。

1.3 方法

1.3.1 培养方法

种子液制备:于500 mL三角瓶内装100 mL种子培养基,接种一环新鲜的斜面种子,250 r/min、28 ℃培养24 h。

发酵液制备:于500 mL三角瓶内装80 mL发酵培养基,按5%(V/V)接种量接入液体种子,250r/min、28℃培养120h。

1.3.2 单因素试验优化发酵培养基配方

考察80 g/L亲水性碳源(葡萄糖、糖蜜、果糖、蔗糖)、80 g/L亲脂性碳源(转基因大豆油、非转基因大豆油、玉米油、菜籽油、棉籽油、花生油)、2 g/L氮源(酵母粉、玉米浆、蛋白胨、氯化铵、硫酸铵)、无机盐(Na2HPO4·12H2O、KH2PO4、MgSO·47H2O)对假丝酵母菌SF260发酵生产槐糖脂的影响。

1.3.3 发酵培养基配方优化正交试验设计

在单因素试验的基础上,选取葡萄糖、转基因大豆油、酵母粉、Na2HPO·412H2O、KH2PO4共5个因素设计正交试验L1(645),得出产槐糖脂最优培养基配方,正交试验因素与水平如表1所示。

表1 培养基配方优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for medium formula optimization

1.3.4 发酵罐发酵工艺的优化

在优化发酵培养基配方的基础上,将种子液按5%(V/V)接种量接入装有2.5L发酵液的5L发酵罐中;初始通气3L/min;搅拌转速300 r/min;发酵过程中pH降至3.5时,用2 mol/L NaOH控制pH 3.5;培养温度28 ℃;分别采用两种补料工艺发酵,比较其对发酵的影响,探讨不同调控pH和转速对槐糖脂发酵的影响。两种补料工艺分别为:

(1)间歇补料工艺:发酵液中葡萄糖浓度降至10 g/L以下后,每隔12 h,补糖至20 g/L,豆油质量浓度降至10 g/L以下后,每隔12 h,补油至20 g/L,pH降至3.5后用2 mol/L NaOH控制pH 3.5。

(2)连续补料工艺:葡萄糖、豆油质量浓度降至10 g/L以下后,用连续流加的方式控制发酵液中葡萄糖、大豆油质量浓度为10~15 g/L,pH降至3.5后用2 mol/L NaOH控制pH3.5;调控pH分别为4.0、3.5、3.0;转速分别为200 r/min、300 r/min、400 r/min、500 r/min。

1.3.5 检测方法[17-19]

总槐糖脂产量测定:蒽酮法;菌体量测定:取2 mL发酵液,加入等体积的洗脱液(正丁醇∶乙醇∶氯仿=10∶10∶1,V/V)混匀,5 000 r/min条件下离心10 min,然后蒸馏水洗涤2遍,干燥至恒质量,称干质量;葡萄糖浓度测定:采用生物传感器SBA测定;大豆油浓度测定:取10 mL发酵液,加入等体积的正己烷提取两次,通过分液漏斗分离含有植物油的上层,通过氮吹仪将上层干燥至恒质量,并称质量。

1.3.6 数据处理

采用软件SPSS和Origin 8.6 对试验数据进行处理分析。

2 结果与分析

2.1 培养基优化

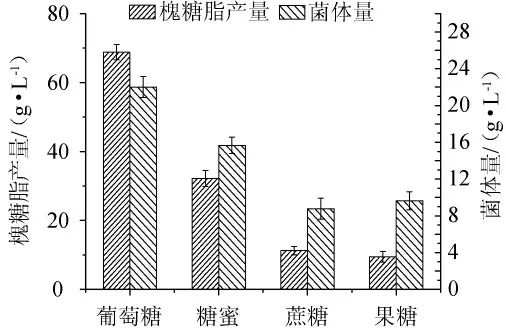

2.1.1 亲水性碳源筛选

图1 不同亲水性碳源对发酵的影响Fig. 1 Effect of different hydrophilic carbon sources on fermentation

由图1可知,葡萄糖有利于槐糖脂合成和菌体生长,槐糖脂产量达(68.79±2.12)g/L,菌体量达(22.41±1.15)g/L,果糖、蔗糖及糖蜜不利于菌体生长且槐糖脂的产量较低。因此,选择葡萄糖作为发酵培养基的亲水性碳源。

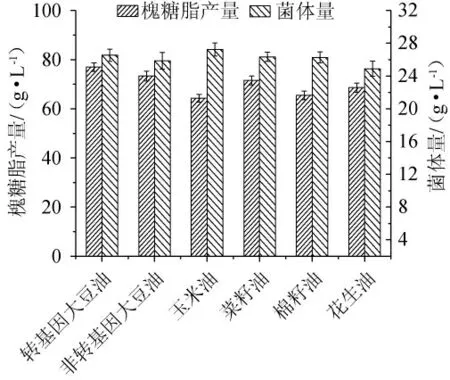

2.1.2 亲脂性碳源筛选

图2 不同亲脂性碳源对发酵的影响Fig. 2 Effect of different lipophilic carbon sources on fermentation

由图2可知,以大豆油为亲脂性碳源时,槐糖脂产量最高,其中,转基因大豆油槐糖脂产量为(76.96±1.45)g/L,非转基因大豆油槐糖脂产量为(73.32±1.72)g/L,转基因大豆油与非转基因大豆油有所差别,试验中非转基因大豆油略低,这可能与豆油来源有关系,其次是菜籽油槐糖脂产量为(71.56±1.58)g/L,高于以玉米油槐糖脂产量(64.35±1.35)g/L、棉籽油槐糖脂产量(66.16g±1.47)g/L、花生油槐糖脂产量(68.53±1.76)g/L,且6种亲脂性碳源菌体量无显著差异(P>0.05),说明亲脂性碳源对菌体生长影响较小,对产物合成有一定影响,植物油中不同脂肪酸组成可能是引起槐糖脂产量差异的原因[20]。因此,选择转基因大豆油作为发酵培养基的亲脂性碳源。

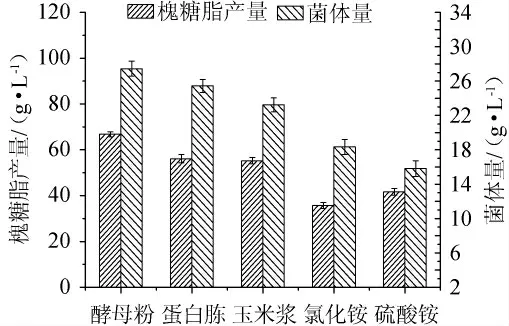

2.1.3 不同氮源对发酵的影响

图3 不同氮源对发酵的影响Fig. 3 Effect of different nitrogen sources on fermentation

由图3可知,有机氮源(酵母粉、玉米浆、蛋白胨)比无机氮源(氯化铵、硫酸铵)更有利于菌体生长和产物合成,有机氮源槐糖脂平均产量为(59.36±1.12)g/L,平均菌体量为(25.37±1.05)g/L,高于无机氮源槐糖脂平均产量(38.67±1.43)g/L,平均菌体量(17.08±1.24)g/L,有机氮源中以酵母粉效果最好,槐糖脂产量达(67.75±1.12)g/L,菌体量达(27.34±0.87)g/L。因此,选择酵母粉作为发酵培养基的氮源。

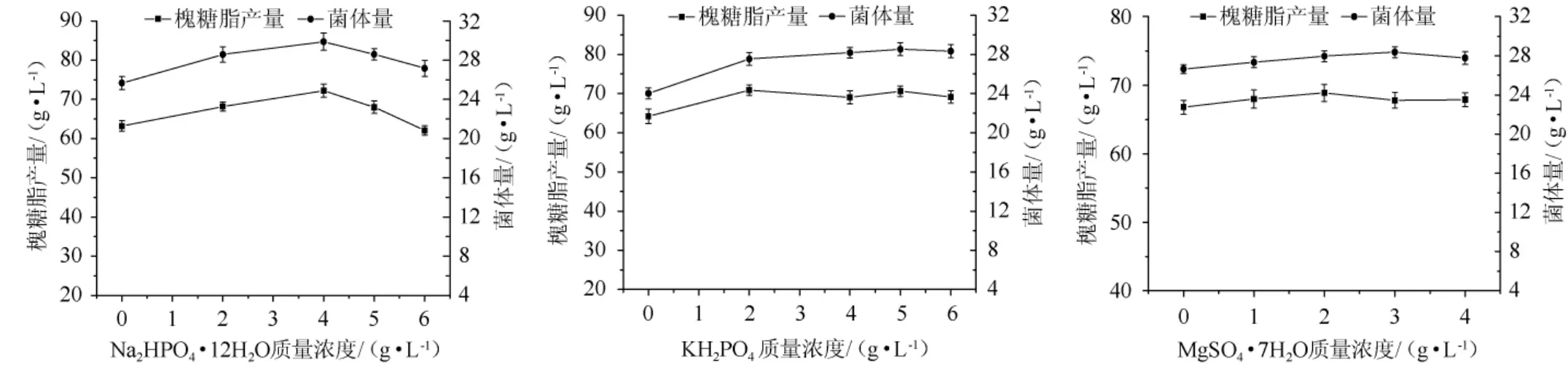

2.1.4 无机盐对发酵的影响

图4 无机盐(Na2HPO4·12H2O、KH2PO4、MgSO4·7H2O)对发酵的影响Fig. 4 Effect of inorganic salts (Na2HPO4·12H2O、KH2PO4、MgSO4·7H2O) on fermentation

由图4可知,随着Na2HPO·412H2O质量浓度在0~6 g/L范围内增加,槐糖脂产量、菌体量呈现先增加后减少的趋势,当Na2HPO4·12H2O质量浓度为4 g/L时,最有利于菌体生长和产物合成,槐糖脂产量达(72.23±1.52)g/L,菌体量达(28.04±0.52)g/L;当Na2HPO·412H2O质量浓度>4 g/L之后,菌体量和产物量降低;随着KH2PO4质量浓度在0~6 g/L范围内增加,菌体量逐渐增加,KH2PO4质量浓度增加到2 g/L时,槐糖脂产量最高为(70.89±1.62)g/L,再继续增加KH2PO4质量浓度,槐糖脂产量基本保持不变;随着MgSO4·7H2O质量浓度0~4 g/L范围内逐渐增加,菌体量和槐糖脂产量基本保持不变,MgSO4·7H2O对菌体量和槐糖脂产量影响较小。因此,选择4 g/L Na2HPO·412H2O、2 g/L KH2PO4添加到发酵培养基中。

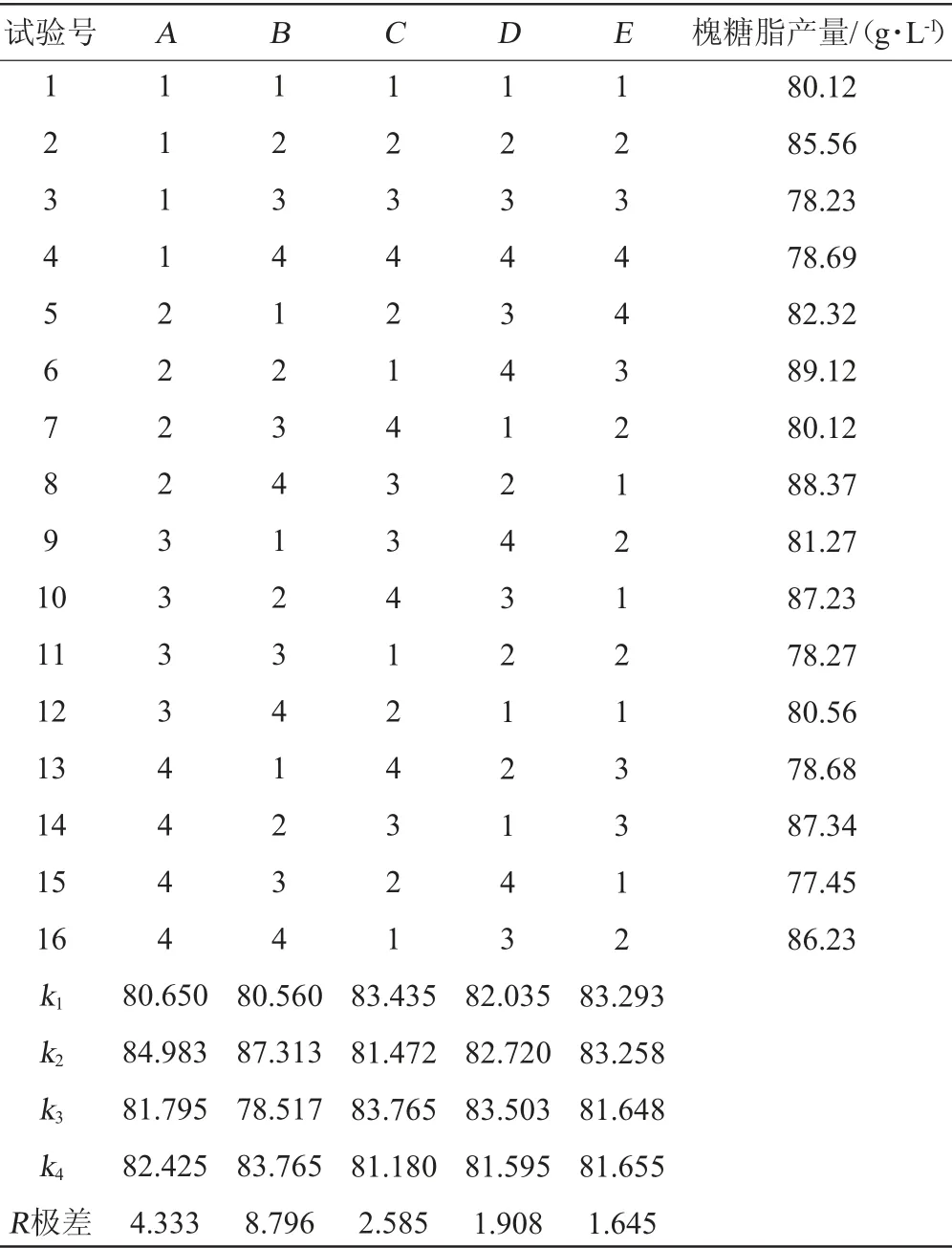

2.1.5 发酵培养基配方优化正交试验

基于单因素试验,选取葡萄糖(A)、转基因大豆油(B)、酵母粉(C)、Na2HPO4·12H2O(D)及KH2PO(4E)添加量5个影响因子,采用5因素4水平,以槐糖脂产量为评价指标,进行L1(645)正交试验,正交试验结果与分析见表2。

表2 培养基配方优化正交试验结果与分析Table 2 Results and analysis of orthogonal experiments for medium formula optimization

由表2极差可知,对槐糖脂产量的影响顺序由大到小为:B(转基因大豆油)>A(葡萄糖)>C(酵母粉)>D(KH2PO4)>E(Na2HPO·412H2O),其最优组合为A2B2C3D3E1,即葡萄糖60 g/L,转基因大豆油80 g/L,酵母粉3 g/L,Na2HPO·412H2O 3 g/L,KH2PO41 g/L。用优化后的发酵培养基进行3次平行验证试验,结果槐糖脂的平均产量为88.79 g/L,较优化前提高了27.22%。

2.2 5 L发酵罐发酵工艺的优化

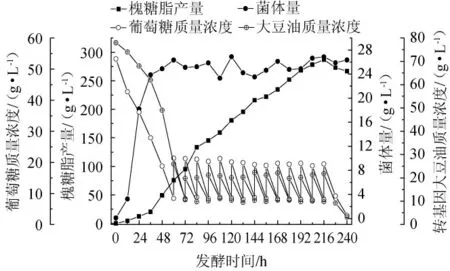

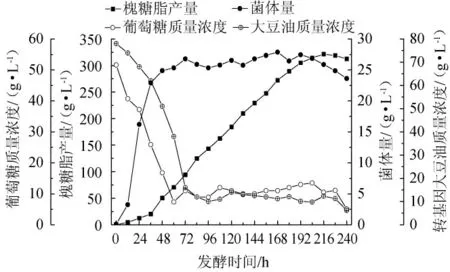

2.2.1 不同补料工艺对发酵的影响

图5 间歇补料工艺发酵曲线Fig. 5 Fermentation curve of batch feeding process

图6 连续补料工艺发酵曲线Fig. 6 Fermentation curve of continuous feeding process

由图5和图6可知,0~36 h为菌体生长期,大量菌体生成,有少量槐糖脂合成,此阶段糖消耗主要是用于菌体生长,此阶段油脂消耗速度较慢,36 h之后进入稳定期,产物开始大量合成,合成速率加快,油脂消耗速度也增加,油脂消耗主要用于产物合成,对菌体生长影响较小。当葡萄糖质量浓度和大豆油质量浓度分别降至10 g/L,分别采用间歇和连续两种不同的补料工艺,补料发酵过程中,相对稳定的碳源浓度比突变的碳源浓度更适合菌体生长和产物合成。因而,采用连续补料方式,将葡萄糖、转基因大豆油质量浓度维持在10~15 g/L,适宜的葡萄糖、转基因大豆油质量浓度使得产物合成以相对恒定的速率稳定增长,最终槐糖脂产量达321.41 g/L,比间歇补料分批发酵提高了11.9%。

2.2.2 不同pH调控对发酵的影响

图7 不同调控pH对槐糖脂产量的影响Fig. 7 Effect of different pH adjustment on sophorolipids production

由图7可知,发酵过程中pH对槐糖脂合成速率影响较大,调控pH值为4.0时,槐糖脂合成速率最低,且槐糖脂产量最低,调控pH过高或过低都不利于槐糖脂合成。因此,发酵pH降至3.5后,用2 mol/L NaOH调控pH为3.5,槐糖脂产量达到323.42 g/L。

2.2.3 不同转速对发酵的影响

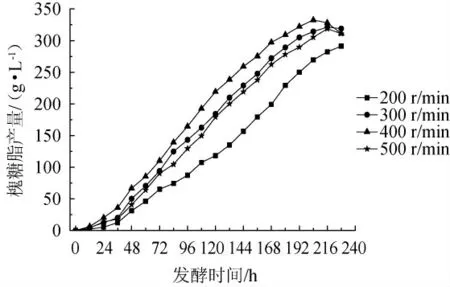

图8 不同转速对槐糖脂产量的影响Fig. 8 Effect of different rotation speed on sophorolipids production

由图8可知,搅拌转速从200 r/min提高到500 r/min,产量出现先增高后降低的现象。当转速为200 r/min时,槐糖脂产量最低,原因是低搅拌,溶氧不足,产物产量较低。当搅拌转速为400 r/min时,槐糖脂产量最高,204 h时达到333.56 g/L,且缩短了发酵时间,原因可能是,由于在产物合成阶段,至少需要一个槐糖脂合成的酶-细胞色素p450单加氧酶的催化,该过程需要分子氧[18],高溶氧满足了槐糖脂合成酶对氧气的需求,有利于产物合成。但继续提高搅拌转速,产物并没有提高,原因可能是高转速形成一定的剪切力对细胞造成一定的伤害,不能维持正常的生理代谢[21]。因此,最佳搅拌转速为400 r/min。

2.2.4 优化后连续补料分批发酵工艺试验

采用优化后的培养基与连续补料工艺进行发酵试验,结果见图9。由图9可知,发酵前期0~36 h,菌体浓度迅速增加,为菌体生长期,此时糖耗迅速,油耗缓慢,pH下降迅速,24 h pH降至3.5以下,开始调控pH 3.5,此阶段溶氧降低迅速,这是由于菌体生长是个耗氧的过程,同时葡萄糖的消耗主要用于菌体生长,此阶段有少量的槐糖脂生成;36 h后菌体进入稳定期,溶氧下降缓慢,直至基本保持不变,油耗迅速,槐糖脂进入大量合成阶段,60 h葡萄糖质量浓度<10 g/L时,开始连续补加50%葡萄糖,84 h转基因大豆油质量浓度<10 g/L时,开始连续补加转基因大豆油,葡萄糖、转基因大豆油质量浓度维持在10~15 g/L,发酵204 h,产量达331.26 g/L,高于JIA X Q等[22]320 h槐糖脂产量384 g/L、发酵强度1.20 g(/L·h)。

图9 连续补料分批发酵进程曲线Fig. 9 Curve of continuous fed batch fermentation

3 结论

试验利用筛选得到的假丝酵母菌SF260为生产菌,通过考察亲水性碳源、亲脂性碳源、氮源、无机盐等因素对假丝酵母菌SF260菌株生长和槐糖脂产量的影响,对其发酵培养基配方进行优化。优化后的培养基配方为:葡萄糖60 g/L,转基因大豆油80 g/L,酵母粉3 g/L,Na2HPO4·12H2O 3 g/L,KH2PO41 g/L,此培养基配方优化条件下槐糖脂产量达88.79 g/L,较优化前提高了27.22%。进一步在5 L发酵罐内对菌株SF260进行发酵工艺优化,当葡萄糖、转基因大豆油质量浓度分别降低至10 g/L后,采用连续流加补糖方式控制葡萄糖、转基因大豆油质量浓度在10~15 g/L,pH降至3.5后,用2 mol/L NaOH控制pH 3.5,转速400 r/min,发酵时间204 h,槐糖脂产量达331.26 g/L,发酵强度1.62 g(/L·h),为进一步放大生产奠定基础。