一种新型Bang-Bang电磁阀的研制

王立君,柳 珊, 唐妹芳

(1.上海空间推进研究所,上海201112; 2.上海空间发动机工程技术研究中心,上海201112)

0 引言

随着卫星寿命以及推力精度等要求的提高,与传统的冷气推进、化学推进相比,电推进的优势越来越明显。由于电推进比冲高,完成相同卫星平台推进系统工作需要的推进剂重量比化学推进系统大大减少,有利于满足新一代大型卫星有效载荷尺寸大、质量大、寿命长、速度增量需求大的要求。

Bang-Bang调压方式与传统的减压阀调压方式相比具有调压精度高、输出压力稳定、输出压力可调等优点,广泛应用于电推进系统的压力调节单元。Bang-Bang压力调节单元主要由Bang-Bang电磁阀、缓冲气瓶及低压传感器等组成,主要工作方式为:工作时通过低压传感器监测缓冲气瓶的压力;当压力低于给定的压力下限时开启Bang-Bang电磁阀,当压力超过给定的压力上限时关闭Bang-Bang电磁阀,从而保持缓冲气瓶的压力稳定在要求的范围内[1-3]。

由于电推进系统的使用寿命长(要求阀门寿命100万次以上),工作介质主要为氙气且流量小,因此系统对Bang-Bang电磁阀的要求比一般电磁阀高。传统电磁阀由于通径小,密封面尺寸小,导致零组件加工困难,密封面加工不均匀、密封副的相对转动极易造成压痕错位,加上气体介质不容易带走多余物,磨损产生的大量多余物堆积在密封面,造成产品漏率不稳定,易超差,一般寿命次数小于10万次,很难满足Bang-Bang电磁阀长寿命和气体工作介质的要求。

本文主要介绍了一种新型Bang-Bang电磁阀的研制情况,该电磁阀采用“弹簧+单簧片”结构,该结构的阀门顺利通过了100万次、介质为氙气的寿命试验,满足Bang-Bang压力调节单元对电磁阀的要求。

1 方案选择

1.1 性能要求

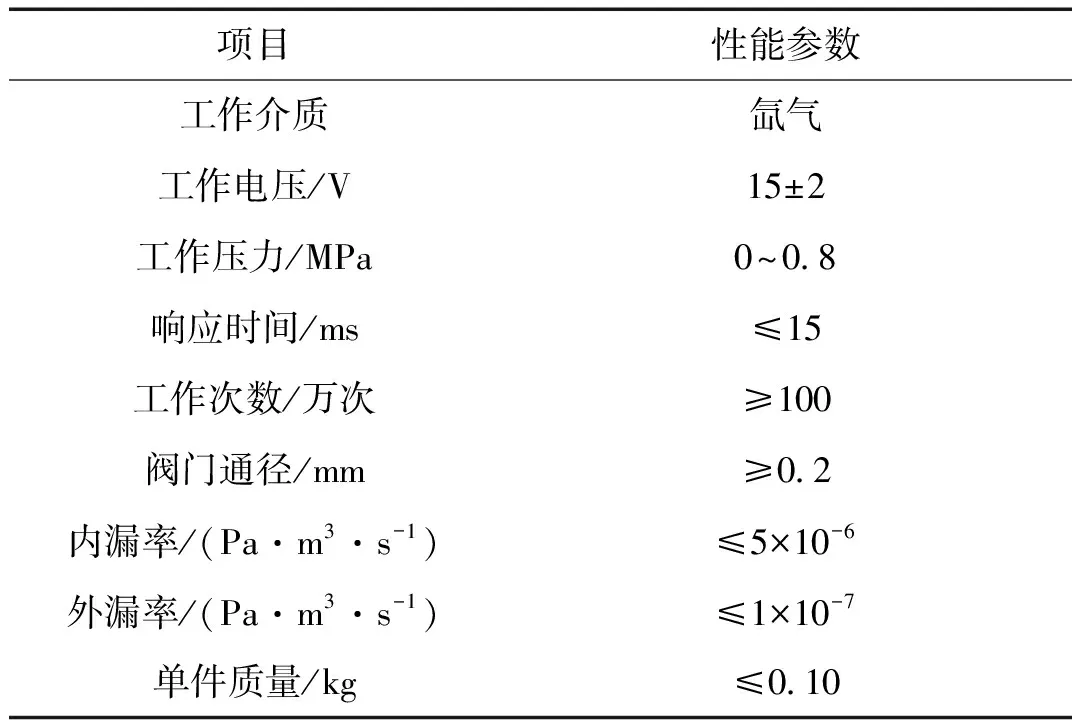

Bang-Bang电磁阀为常闭电磁阀,通电打开,断电关闭,其主要性能参数如表1所示。

表1 Bang-Bang电磁阀的主要性能参数表

1.2 结构特点

为了满足阀门轻质、长寿命的要求,设计了“弹簧+单簧片”结构的Bang-Bang电磁阀,设计方案如图1所示。主要特点:采用“弹簧+单簧片”结构。弹簧加工性能稳定,用来提供一定的密封比压,同时增加结构的稳定性;簧片用于固定阀芯组件,阻止阀芯组件在壳体内腔的转动,同时减少磨损产生的多余物。

1-弹簧;2-线圈;3-簧片;4-阀芯组件;5-阀座图1 电磁阀的工作原理图Fig.1 Working principle of Bang-Bang solenoid valve

在电磁阀未通电时,靠工作介质的压力、弹簧力和簧片力将阀芯组件压紧在阀座上,在电磁阀内腔流道上形成密封副,工作介质被截断。当给线圈通以开启电压时,由软磁合金材料构成的磁回路被磁化,对阀芯组件产生轴向吸力,吸引阀芯部件向右运动,直至电磁吸力克服弹簧力、簧片力和工作介质压力,使电磁阀完全开启,实现工作介质的供给[4-6]。

1.3 关键技术

Bang-Bang电磁阀关键技术主要有两个:

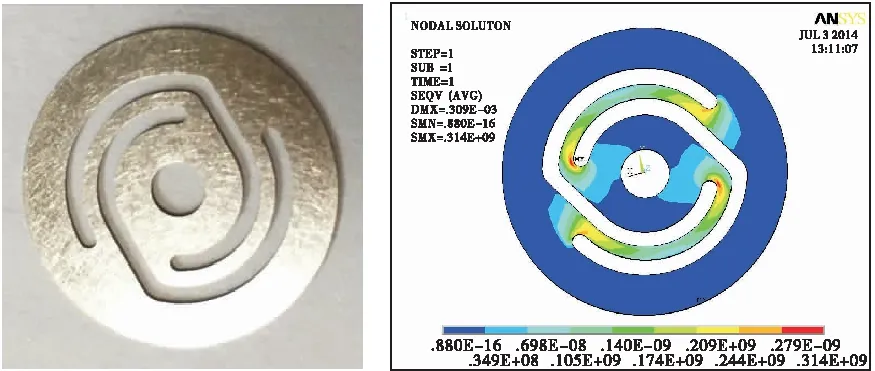

1)低刚度长寿命簧片设计。与普通电磁阀相比,Bang-Bang电磁阀引入了簧片用来夹持衔铁,要求簧片刚度小、寿命大于100万次。已成熟应用的簧片由于刚度大,不适用于本电磁阀,因此需要重新设计簧片[7]。目前,簧片的设计没有可依据的公式,需要根据经验初步设计簧片的形状和参数,并通过ANSYS软件计算得到的应力和刚度结果进行调整,确定簧片的形状以及参数,并通过后续的试验进行考核,以最终确定簧片的技术状态。

2)低磨损结构设计,满足100万次寿命要求。普通阀门由于密封副的相对转动和磨损严重不能满足寿命要求,双簧片电磁阀完全无摩擦,但尺寸及重量方面不能满足系统要求,因此新型Bang-Bang电磁阀采用“弹簧+单簧片”的方案,但如何选取合适的配合间隙、行程等参数,以最大限度地减小摩擦仍是一个很大的难点。

2 关键参数的确定

2.1 簧片

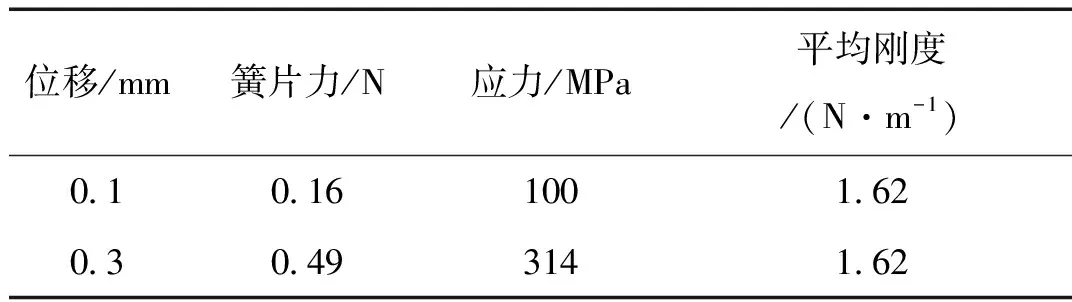

需要根据阀门的包络尺寸、阀门吸力及响应时间等设计簧片形状以及性能参数。簧片厚度0.2 mm,簧片外形以及通过ANSYS软件计算得到的应力分布情况如图2所示[8],应力和刚度计算结果如表2所示。

图2 簧片结构以及应力分布图Fig.2 S-spring structure and its stress distribution

位移/mm 簧片力/N应力/MPa平均刚度/(N·m-1)0.10.161001.620.30.493141.62

2.2 密封结构

阀门密封副设计为软密封,非金属采用F46,为防止百万次工作后阀门行程过大,设计上选用了较低的密封比压以及阀座圆弧刃口。考虑到零件的加工性能,阀门通径为0.5 mm,弹簧力为1.17 N,密封比压为5.70~6.72 MPa,满足F46的需用密封比压,也可满足阀门的密封要求。在刃口设计上,根据以往经验,相比平面刃口,圆弧刃口具有更好的密封效果以及长寿命的行程稳定性,因此,电磁阀刃口采用圆弧刃口。

2.3 响应时间

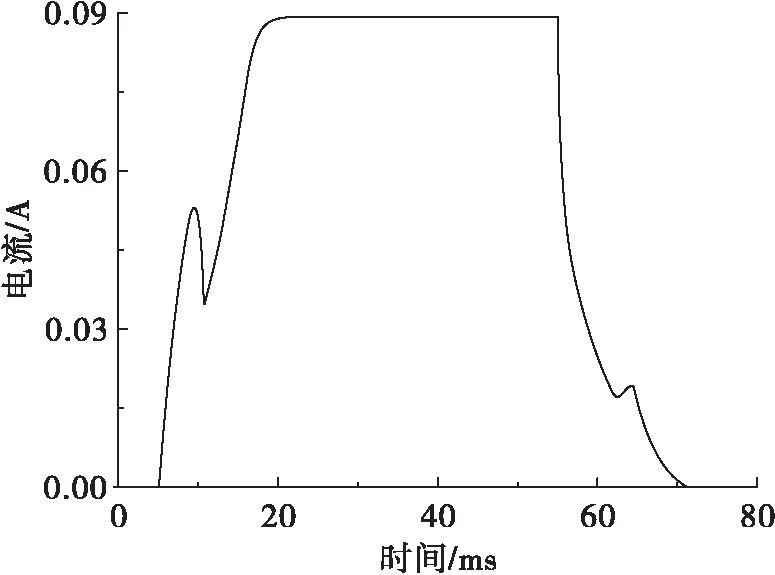

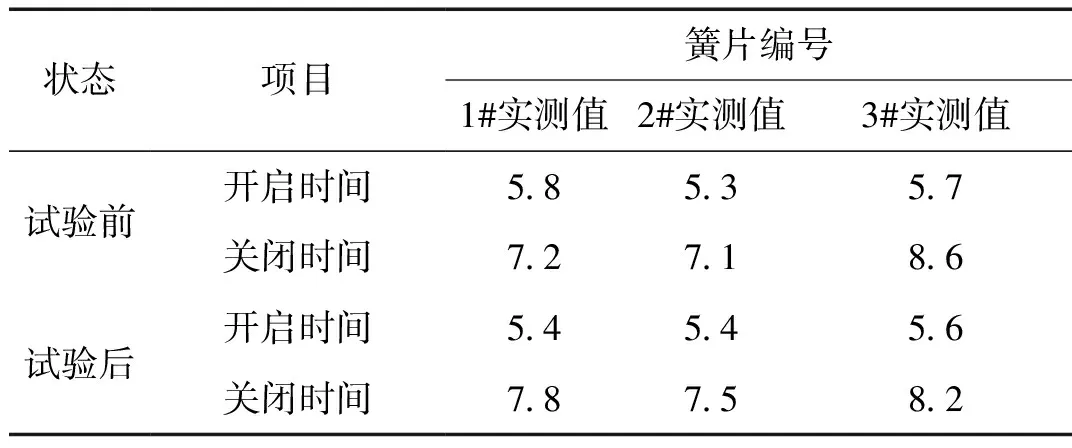

由于Bang-Bang电磁阀的主要作用是保持缓冲气瓶的压力稳定,因此对启动时间和关闭时间的要求比较低。根据工作电压的要求以及选取的弹簧力和簧片力,通过软件仿真进行修正[9-10],确定阀门的电磁场。计算得到阀门开启时间为5.8 ms,关闭时间为8.4 ms[11],满足使用要求,且有一定的工作裕度。阀门响应特性仿真曲线如图3所示。

图3 阀门响应特性仿真曲线Fig.3 Response characteristic curve of valve

2.4 配合间隙

阀门的配合间隙是影响磨损的关键性因素,Bang-Bang电磁阀只有一片簧片,主要起夹持作用,防止因阀芯组件的转动造成压痕错位导致产品漏率超差,不能阻止阀芯组件与内孔的摩擦,因此依然是有摩擦的阀门。阀门通电后,由于簧片刚度较小,不能克服圆周方向上分布不均匀的电磁吸力,因此,阀芯组件会向侧向吸力较大的方向偏移。如果产品行程大,配合间隙小,阀芯组件先与内孔侧面吸合,再被轴向电磁吸力拖拽至阀芯组件与内孔底部接触。配合间隙大、行程小时,阀芯组件直接与内孔底部吸合,吸合时速度更快、接触面积更小,磨损更严重。因此,Bang-Bang电磁阀选用较小配合间隙,约0.12~0.14 mm。后期的试验也证明,此配合间隙产生的磨损多余物最少。

3 试验验证

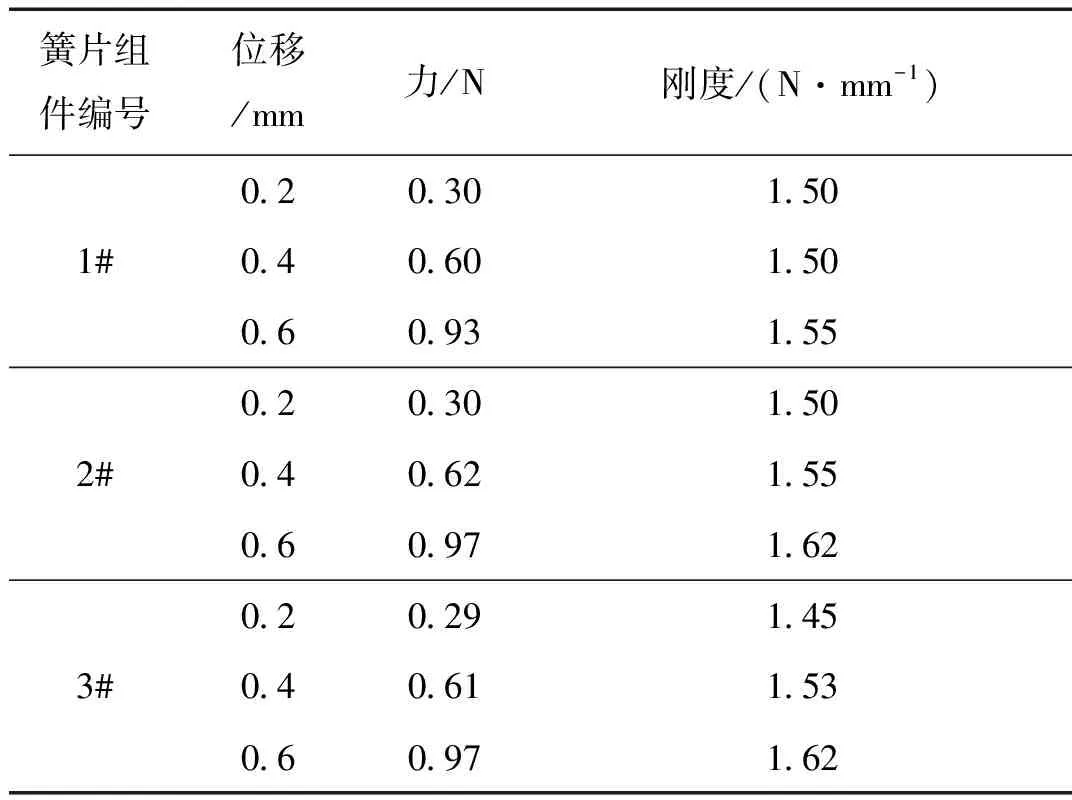

3.1 簧片力

对簧片进行了簧片力测试,分别测试位移为0.2 mm,0.4 mm和0.6 mm下的簧片力,得到簧片刚度数据,如表3所示。簧片刚度实测值1.45~1.62 N/mm,与仿真计算结果相符合。

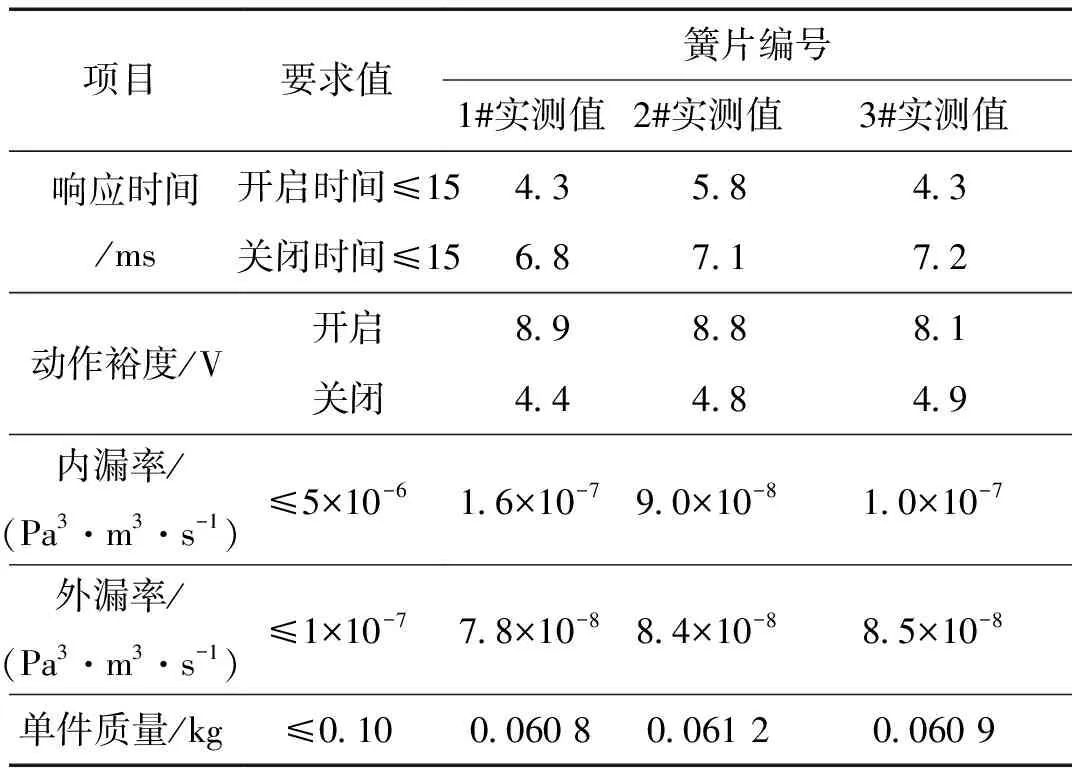

3.2 常规性能试验

对Bang-Bang电磁阀的常规性能数据进行测试,主要包括响应时间、动作裕度、漏率及单件质量等,实测性能数据如表4所示,满足使用要求。

表3 簧片性能参数

表4 Bang-Bang电磁阀的实测性能

3.3 环境试验

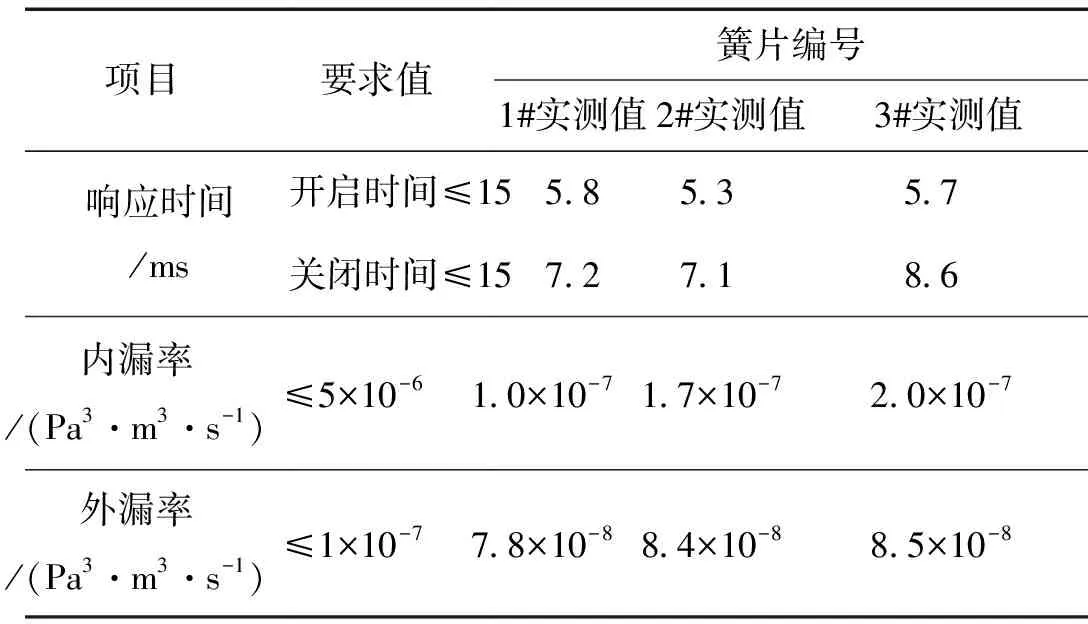

Bang-Bang电磁阀顺利通过了振动、冲击、加速度、热真空和热循环等环境试验考核。其中,正弦振动试验量级:9.375 mm(7~20 Hz),15 g(20~100 Hz),随机振动量级:0.2(20~1 000 Hz),-6 dB/oct(1 000~2 000 Hz),最大冲击量级1 600 g,加速度20 g,热循环-10~+75 ℃(10.5次),热真空10~75 ℃(6.5次),试验前后阀门性能参数稳定,漏率合格,如表5所示。

表5 环境试验后性能参数

3.4 寿命试验

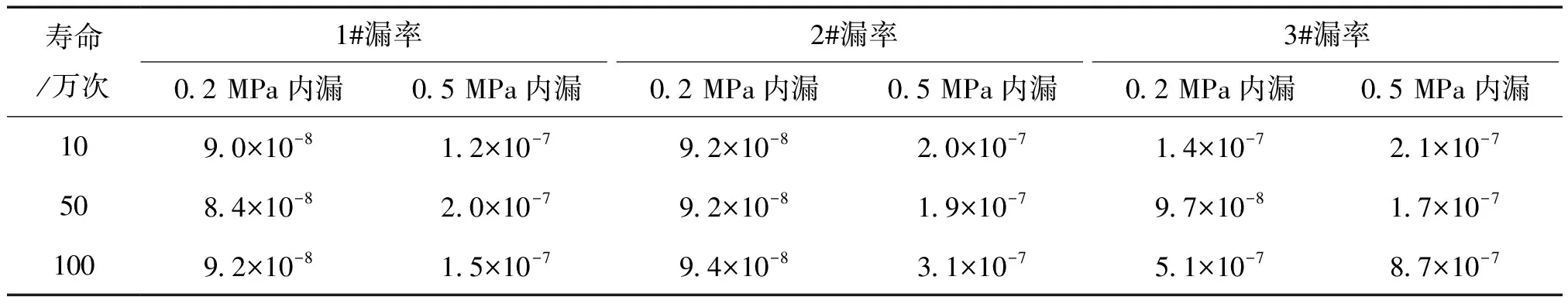

阀门负载0.5 MPa氮气、15 V DC,以每秒工作次数不超过4次连续工作100万次,试验过程中复测产品在0.2 MPa和0.5 MPa下的内漏率。试验后复测产品响应时间。3台Bang-Bang电磁阀均通过了100万次寿命试验考核。试验数据如表6和表7所示。试验前后3台产品的漏率稳定,均在1E-7量级,证明了配合间隙及簧片参数选取合理,寿命试验前后的响应时间基本无变化,证明了密封结构以及响应时间选取合理。

表6 寿命试验漏率数据

表7 寿命试验前后响应时间数据

对试验后的产品进行分解,检查零组件的磨损及多余物等情况,分解结果如图4所示。图9中分别为F46密封面、阀芯组件外圆以及线圈内腔的照片。从分解结果来看,100万次寿命试验后,阀门磨损产生的多余物较少,仅阀芯压痕中有一点状多余物,证明单簧片结构、0.12~0.14 mm的配合间隙的Bang-Bang电磁阀产品可满足100万次气体介质的工作要求。

图4 试验后阀门分解情况Fig.4 Disassembled valve after life test

4 结束语

通过“弹簧+单簧片”的结构设计和合理的参数选取,新型Bang-Bang电磁阀顺利通过了力学及热学环境试验的考核以及100万次的寿命试验验证,阀门各项性能参数均满足Bang-Bang压力调节单元对电磁阀的要求。