废能锅炉高温过热器炉管爆裂失效分析

白海涛

(万华化学集团股份有限公司,山东 烟台 264006)

某装置余热锅炉是通过燃烧工业废液和废气产生的烟气热量为热源来加热12Cr1MoVG炉管(以下简称炉管)中流动的锅炉水,使其产生40公斤蒸汽并入园区蒸汽管网。其高温过热器炉管规格φ38mm×3mm,进口烟气温度为964℃,出口烟气温度为832℃,炉管内的蒸汽压力设计为4.3MPa。装置共有AB两台锅炉间歇使用,B锅炉自2015年3月16日投入使用(煮炉),保持在30%~50%负荷运行,累计运行1242小时(约52天)后,在同年11月17日运行过程中2根炉管发生爆裂泄漏,使锅炉无法正常工作。为了防止事故的再次发生,通过分析失效炉管的化学成分、微观组织以及结垢物,找到了炉管爆裂的原因。

1 检验与分析

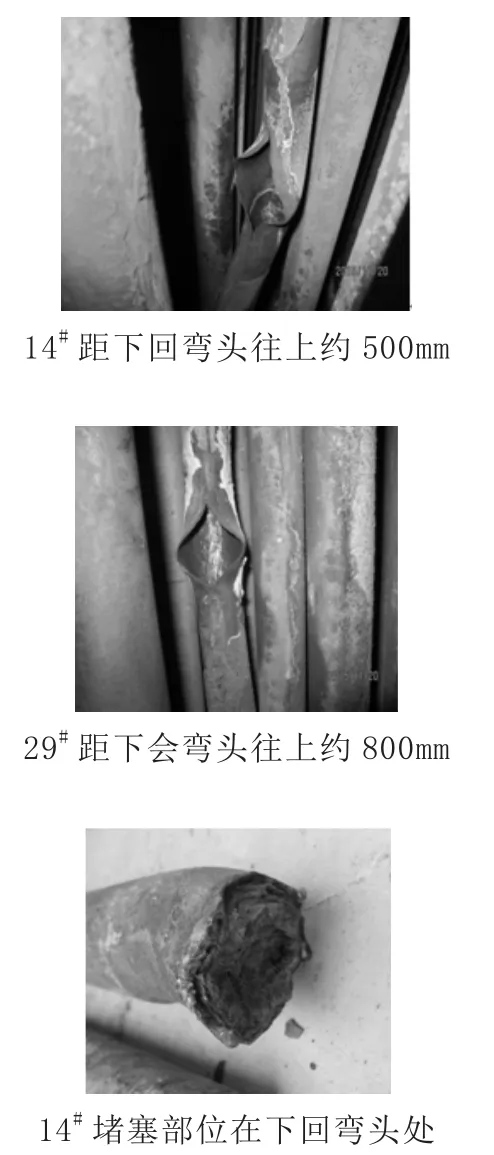

高温过热器共有8排炉管,爆裂炉管均位于第2排。爆裂口及堵塞部位的炉管位于南数第14根(以下简称14#)和第29根(以下简称29#)的过热器炉管中部偏下位置,其中第14#炉管的一个下回弯头存在内部完全堵塞现象。炉管爆裂宏观形貌见图1。

1.1 炉管宏观分析

由图2可见,14#炉管的爆裂口呈大喇叭状,属典型的短时超温(或超压)爆裂口形貌特征,爆裂口边缘较薄,长约82mm,张口最大尺寸约65mm,爆口最大处的外壁边缘有明显的树皮皱,表明该部位在未爆裂之前就已经存在高温蠕变现象。爆口边缘氧化层基本已脱落,其他部位内外壁氧化层厚度约0.8mm,未见明显内部结垢。

由图3可见,29#炉管的爆裂口较小,属典型的长期高温蠕变爆口形貌特征,爆口边缘有较厚的氧化层,表面该部位高温氧化严重。爆口边缘氧化层有的已经脱落,测得内外壁氧化层厚度分别约0.6mm和0.55mm。

图1 炉管爆裂宏观形貌

图2 14#炉管爆口及附近形貌

图3 29#炉管爆口及附近形貌

1.2 化学成分分析

分别对14#和29#炉管进行化学成分分析,分析结果见表1,表面炉管的化学成分满足GB/T 5310标准中对12Cr1MoVG炉管的化学成分要求。

1.3 金相分析

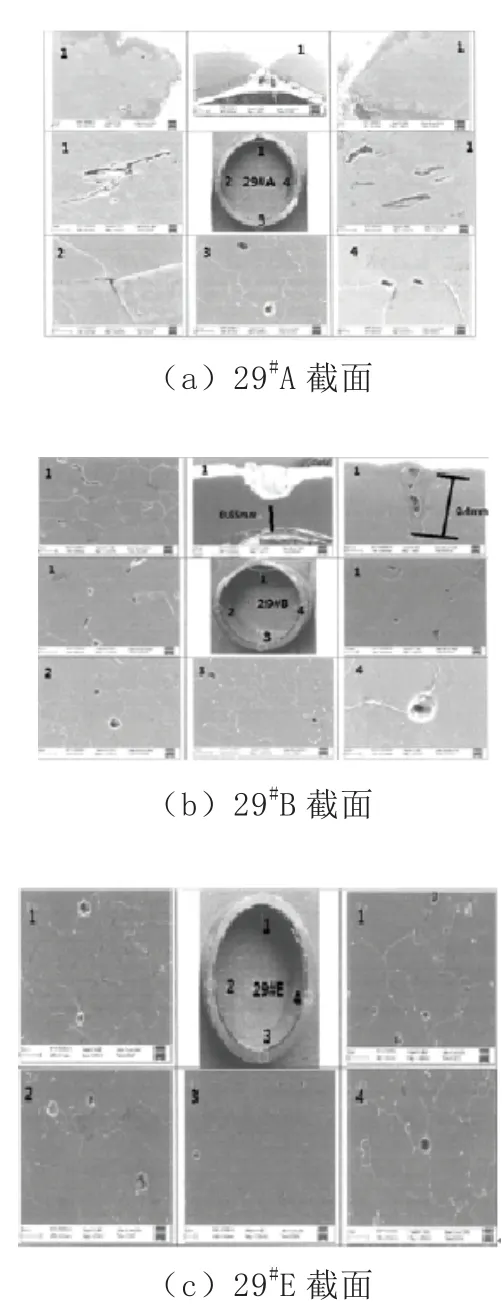

选取14#炉管“A”、“C”、“G”剖面处和29#炉管“A”、“B”、“E”剖面处,金相分析面见图4,其中爆裂口处均为A截面。

图4 金相分析部位

(1)电子金相。分别对炉管截面的不同部位进行扫描电镜分析,分析结果见图5和图6。14#炉管爆裂口A截面“1”和“5”处均有明显蠕变裂纹被拉长现象。“2”和“4”有蠕变裂纹(主要呈楔形状裂纹),表面该部位存在明显的相对较长时间的超温现象(见图5a);“C”和“G”截面均有面向的蠕变空洞,也发有榫形裂纹状(见图5b、c);夹杂物已脱落的空洞处有明显的塑性变形,表明“3”背火面也发生了蠕变,但相对轻微。

表1 化学成分分析结果

图5 14#炉管电子金相

29#炉管爆裂口A截面“1”部位为爆裂口形貌,在爆裂口边缘有高温氧化痕迹,在“2”和“4”可观察到有明显的蠕变裂纹,“3”有蠕变空洞存在(见图6a);B截面“1”部位虽未穿透,但剩余厚度仅有约0.65mm,在其外表面上还可观察到深约0.4mm的小蠕变裂纹,“2”、“3”、“4”部位可见有蠕变裂纹或蠕变空洞(见图6b);E截面上有明显的蠕变空洞,夹杂物已脱落的空洞处有明显的塑性变形(见图6c)。

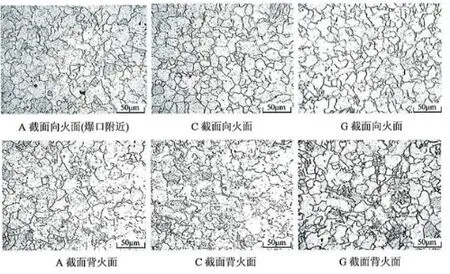

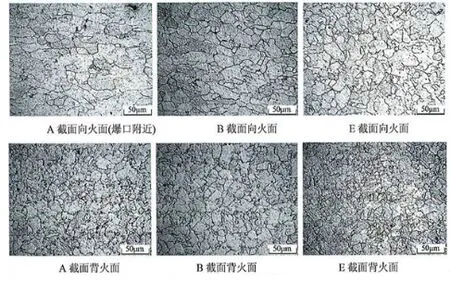

(2)光学金相。分别对炉管不同部位进行金相组织观察,观察结果见图7、8和表2。由表2可见,两根爆管的爆裂口侧(向火面)均已球化,表明炉管长期在高温下运行,使珠光体发生了严重球化。

图6 29#炉管电子金相

2 分析与讨论

2.1 主要分析结果

宏观检查结果可知,14#炉管爆裂口主要具有短时超温爆口形貌特征,在爆口边缘外还有高温蠕变形貌特征,表明该段在发生爆管前就已有蠕变现象;29#炉管爆裂口具有典型的高温蠕变爆口特征。

化学成分分析结果表明,两根爆管的化学成分满足相关标准的要求。

金相组织分析结果可知,两根管均发生了明显的球化现象,爆裂口侧(向火面)发生严重球化(5级)。

图7 14#炉管光学金相

图8 29#炉管光学金相

表2 金相组织分析结果

电子金相显示,两根爆裂口均有蠕变楔形裂纹和蠕变空洞。

2.2 原因讨论

分析结果表明,该锅炉高温过热器爆裂的炉管同时存在两种失效现象,即14#炉管的短时超温爆管和29#长期蠕变爆管。分析发现表现为短时超温爆管的14#炉管同时还存在蠕变损失,结合14#管和29#管金相组织的珠光体球化程度相近(5级,即严重球化)的现象判断,14#管是在已存在严重超温运行导致的蠕变损失的情况下又经历了短时严重超温后发生的爆管。由此可见,该锅炉高温过热器部分管子运行期间存在较严重超温现象,炉管组织容易产生珠光体球化,珠光体球化在降低炉管高温性能的同时,也降低了炉管的使用寿命,导致管子过早发生材质劣化和蠕变损失。

根据扩散控制理论,球化时间t与使用温度T之间有如下关系式:Lnt=LnA+B/T

式中:A和B均为材料系数。

对于12Cr1MoV钢,达5级球化的时间t与温度T的关系如下:

T=33500/(Lnt+26.94921)-273.15

将过热器的累计运行时间t=1242h代人上式算得运行的平均管壁温度约710℃,而12Cr1MoV钢在锅炉过热器中的设计最高使用温度为580℃。由此可见,失效过热器炉管运行中基本处于严重超温运行状态。从炉管剖开情况来看,14#炉管上游存在严重的堵管现象,而29#炉管存在高温蠕变损失,由此推断堵管并不是导致过热器炉管出现超温的主要原因,但会加剧14#炉管材质劣化和蠕变损失,并最终导致短时超温爆裂。

综上分析认为,由于锅炉长期在30%~50%之间低负荷运行,容易造成蒸汽偏流,导致流量低的管子发生超温现象,由于炉管长时间处于超温环境下发生高温蠕变,空洞或蠕变空穴沿晶界形成。随着空洞或蠕变空穴的不断长大和聚集,炉管材料的强度不断下降,当其强度承受不住管内超高压气体的压力时,就造成了炉管的爆裂。

3 结语

(1)该锅炉高温过热器爆管是由于炉管运行中严重超温导致的材质劣化和高温蠕变造成,发生高温蠕变,锅炉开工后长期在低负荷下运行造成蒸汽偏流是导致部分炉管严重超温的重要原因之一。

(2)14#炉管是在管子材质劣化和蠕变损伤后又在局部发生短时严重超温并导致爆管,短时超温是因该炉管上游下回弯弯头(低点)发生堵管引起的。

(3)为防止此类事故的再发生,必须严格控制炉管的工作温度,即避免在低负荷下长时间运行,防止锅炉炉管的出现局部长期超温过热和蠕变提前发生。