基于低碳设计的物流工程优化设计

刘彩虹,汤中明,李琳琳

(1.湖北科技职业学院,湖北 武汉 430074;2.湖北第二师范学院,湖北 武汉 430225)

在全球气候变暖的背景下,以低能耗、低污染为基础的“低碳经济”已成为全球热点。物流工程在促进产业结构调整、转变经济发展方式和增强竞争力等方面发挥作用。物流工程案例——北方某新型全封闭式环保节能原料场各设计环节遵从低碳环保设计理念,成为有代表性的物流工程设计案例。

1 新型全封闭式环保节能原料场工艺简介

新型全封闭式环保节能原料场主要负责分品种堆存从卸车系统运来的各种原燃料,并按照烧结车间、高炉车间的生产要求供应相应的原燃料。原理场主要由进料设施、储料单元及供料设施组成。全封闭式新型全封闭式环保节能原料场主要储存物料为烧结粉矿、高炉返矿、烧结熔剂、球团、块杂矿、焦炭及高炉喷吹煤等,新型全封闭式环保节能原料场两侧共设有30个料格,总储量约为54万吨,为烧结车间及高炉车间7~10天的生产用量。

2 设计过程与思路总结

2.1 全封闭环保节能,降低能耗

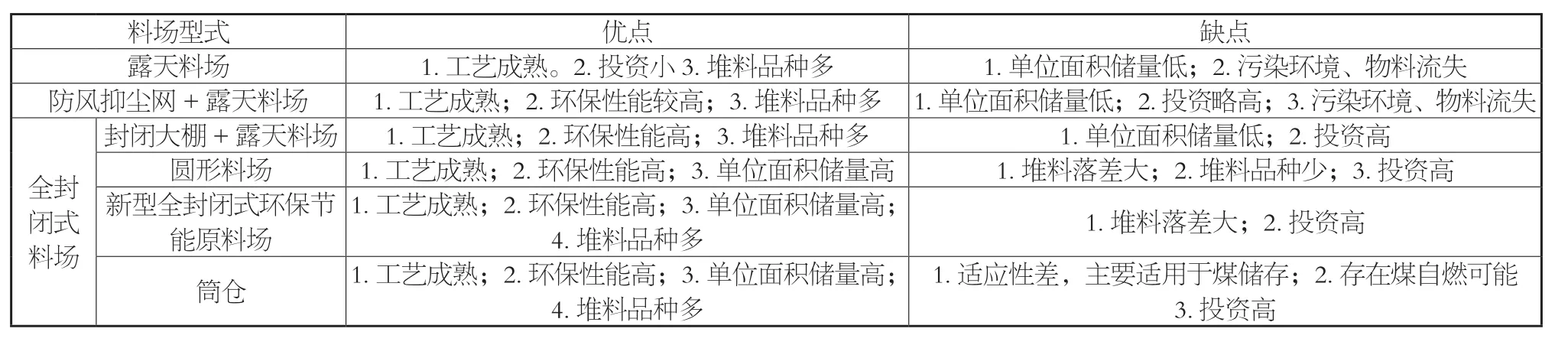

原料场主要用于储存钢铁厂各用户车间所需的原燃料,传统的露天料场因大风扬尘、暴雨塌堆等天气因素冲走部分物料,不但严重污染环境,而且造成物料损失,增加生产成本。随着环保要求增高、业主对物料堆存需求的改变,原料场的形式也发生了以下的改变:露天料场→防风抑尘网+露天料场→全封闭式料场,不同型式料场优缺点详见表1。

在该工程的设计中,应用了节能环保设计理念,定位为全封闭式。储料单元由中间主挡墙将其分为左右两个储料库,相邻两个料格之间设高挡墙,实现分品种堆料。储料库顶部设有全封闭尖顶大棚,可防止灰尘外溢,同时在卸料小车平台卸料侧设有自动喷枪洒水系统,可实现卸料实时喷洒水抑尘。考虑到冬季低温,在储料库设有蒸汽采暖设施,可有效防止物料结冰冻块。

表1

2.2 转运点余料全回收,降低原料损失

带式输送机头部余料量约为1%~3‰,年余量约为854~2562吨。很多工程由于投资、工艺布置、在设计中考虑对物料充分利用,将部余料收集,在头部漏斗增设了堵料检测装置,漏斗下增加了储料溜管将物料转出转运站,溜槽出口设电液动扇形闸门,通过头部漏斗堵料检测装置发出的信号来实时清理溜管内的余料,余料可由汽车运至烧结车间回收利用。

2.3 堆料设施互为备用,减少设备台套数

新型全封闭式环保节能原料场东西两侧、南北方向上各设2台半门架式刮板取料机及2条高低轨道。为降低一次投资,减少设备台套数及设备维护工作量,在设计时考虑将同侧半门架式刮板取料机互为备用。靠北方2台取料机主要负责供应烧结车间所需粉矿,靠南方2台取料机主要负责供应高炉车间所需焦炭、球团块杂矿及喷吹煤,在满足工艺生产需求的情况下,减少了4台取料设备。同时,为保证生产的可靠性、灵活性,设计东西同侧的2台半门架式刮板取料机共用2条高低轨道,并将2条取料输送机尾架高度降低,保证1台半门架式刮板取料机在检修状态时,同侧另外1台取料机可行驶至相应储料区域取料,提高生产可靠性。

2.4 卸料行走精准定位创新设计

尖顶储料库采用卸料小车进行卸料,可将卸料小车运行至相应堆料区域完成作业。要满足储料要求,必须尽量提高料格的利用率,要求卸料小车能智能判断卸料点,并使相邻两个卸料点距离尽量靠近,保证卸料时料堆顶端连续性。若采用传统定点卸料方式,接近开关数量多,电缆长,安装及维护工程量庞大,无法满足工艺要求。在设计中摒弃了传统的定位方式,在卸料小车行走机构上设置编码定位设施和料位设施,该设施可实时记录卸料小车的卸料点和卸料高度,同时在料格长度方向设置复位开关,将卸料小车行走过程中产生的累积误差消除,保证卸料小车定点卸料,通过编码定位设施、料位设施、复位开关这三套装置,完成了卸料小车的精准定位和卸料。

2.5 进料输送线优化设计

为减少原料落地量及二次倒运,降低料场设备作业率及能源消耗,在尖顶储料库进料输送线中设计直供料线,既可将原燃料运至尖顶储料库进料输送线,也可将原燃料运至高炉车间或烧结车间进料线,使生产和管理更灵活。同时,在集中转运站设置有可逆配仓带式输送机,可实现料线一对多转换。当烧结车间或高炉车间求料,同时卸料设施正在翻卸原燃料时,可将可逆配仓带式输送机行走至直供料工位,原燃料可不进尖顶储料库储存,直接供至高炉车间或烧结车间。该设计实现了原料场对高炉车间、烧结车间等各用户供料的集中管理和监控,降低了原料场的运行成本。

2.6 原料场无人化

原料场中堆取料设备主要负责原料的堆取,是整个原料场中非常重要的生产环节,其堆取料作业通常依靠现场操作人员进行,堆取料设备操作人员通常根据原料场中控室的指令,依据经验将堆取料设备开到指定的料堆位置,进行堆取料作业控制。一方面受原料场现场条件的限制,在设备运转过程中可产生大量的可吸入性粉尘,严重影响到操作人员的健康;另一方面,由于人工操作,不利于料场物料的信息化管理,同时,料场料堆的分布、物料种类、设备状态等相关信息无法实时显示。因此,如何有效地减少人为因素,改善劳动环境,降低劳动强度和成本,加强物料信息的管理以及实现料场可视化成了原料场面临的共同问题。本工程在设计中考虑工况为全自动无人值守,堆取料设备上不再设操作人员,要求设备全自动化、智能化,通过远程控制或程序自动控制,自动完成堆、取料作业,并具有一定的意外处理能力,真正做到全自动堆、取料场无人值守,只需集中控制室的运行人员简单操作,常规监视即可。当收到中控室作业指令后,根据物料种类、作业吨位、堆取料设备编号、堆料位置、作业区域等信息生成堆取料设备作业计划,堆取料设备进行路径规划阶段,在路径规划过程中结合堆取料工艺,计算作业路径,生成相应的指令发送给PLC,PLC在满足安全的前提下,结合作业参数、路径规划数据,实现自动堆取料作业。

3 结语

从目前原料场的建设调查统计来看,新型全封闭式环保节能原料场已成为散状料堆存发展的趋势,其以低碳环保为设计理念,将节能高效始终贯穿于设计中。本文总结的新型全封闭式环保节能原料场以环境整洁,占地小,原燃料输送、堆存、处理全部都在封闭型原料场为特点,加以一次料场、混匀料场生产无人值守,将“运煤不见煤、运矿不见矿”的高效环保节能原燃料储运技术和智能化原料场生产技术落实到了实处。