动车组轮对运行状态检测及健康管理系统设计

罗光兵,罗 彦,严 皓,郭富强

(中国铁路成都局集团有限公司 成都动车段, 成都 610000)

中国动车组已历经10年的迅猛发展,高速铁路运营里程超过2.2万km,动车组拥有量超过3 000个标准列。在引进、消化、吸收和再创新的战略基础上,我国已具备完全自主知识产权的动车组研发生产能力。伴随着动车组数量的不断增加,如何有效地对车辆运行状态进行监控成为重要研究课题。通过对动车组各系统运行状态的监测、故障诊断以及故障有效处理,能及时有效地掌握动车组的运行状况,制定维修计划,保障动车组在线安全有序的运行,同时能有效节约成本,提升安全性能。目前,动车组零部件的管理还处于探索阶段,未形成一套系统的管理办法,各基层站段认识上存在差异、管理和维修人员对信息录入和分析的水平不一致,基础数据累计不够。不同信息系统之间没有数据交换,导致信息孤立,不利于零部件的寿命管理,存在以下问题:信息交互困难;数据记录困难;轮对匹配困难;镟修方案需要优化。

为了探寻轨道车辆轮对的健康管理,专家学者进行了分析,但多限于在管理流程上的分析[1-4]。此外,航空航天器的健康管理思路和策略已有一定的研究基础,为动车组部件的健康管理提供了必要的参考[5-8]。基于此,本文有针对性地以走行部件系统的轮对为研究对象,构建运行状态检测及健康管理系统,利用传感技术,借助物理模型和数据模型,采用智能算法实现对动车组轮对健康状态的监控、预测和管理,实现对动车组维护不足和维护过剩的卡控,使检修体系逐渐由计划修过渡到状态修,降低维护成本,提升作业效率和安全性能。

1 系统模块设计

目前,动车组轮对的检修方式主要以定期维修和事后维修为主,采用“过度修”预防故障的发生,往往造成维修成本增加,效率低下,资源耗费严重,引入健康管理策略能有效改变该现状,提高其维修性、经济性和安全性。为了实现以上目标,可以将轮对的健康管理分为3个板块进行设计,即状态检测、健康评估及预测、故障诊断及运维决策,整个系统功能如图1所示。

图1 系统模块设计

1.1 状态检测

动车组建设经过快速发展,走行部状态检测系统逐步完善,能有效掌握轮对的运行状况。从手段上可分为自检测系统和辅助检测系统,如表1所示。

表1 检测系统配置

动车组自带的传感系统,可以对部分关键紧急的故障事件进行监控。如温度传感器可以监测轴承的变化,在规定的温度范围外给出预警提示;横向晃动检测装置可以对走行部的横向晃动进行预警,提醒降速运行,防止发生大幅蛇形失稳。辅助监测分为动态监测、定期监测以及临时监测3个层次,分别在走行线和动车所检修库内进行,涵盖了异音、裂纹及型面尺寸检测。

轨边声学检测系统(TADS)安装在正线上,利用声音识别技术自动检测轮对轴承的故障,及时有效地给出警示,防止高速运行导致的热轴故障和安全事故发生。

轮对故障动态检测系统(LY)安装在动车段入库的检测线上,利用光截图像测量技术、电磁超声探伤技术以及高精度位移测量技术,在线对轮对外形尺寸参数、轮对踏面表面缺陷以及表层裂纹等进行检测,及时为地勤提供参考。

轮辋轮辐探伤系统(LU、LA)安装在检修库内,利用超声探伤技术能够检测轮辋各部位以及轮辐各方向的缺陷状况。

不落轮镟修设备安装在检修库内,该设备可以对踏面尺寸进行检测以及轮对缺陷进行镟修处理。

便携式轮对尺寸检测设备(LB)可针对具体情况对轮对外形状况进行临时测量和分析,及时有效的针对具体问题提出解决方案。

上述系统具有技术先进、层次完善的特点,对轮对的外形几何参数、轮对表面及深层次的缺陷全方位、多角度的覆盖。各设备操作灵活方便、能实现数据的远程监控和智能分析,提升了故障处置效率,保障了轮对的安全质量。

1.2 健康趋势评估及预测

鉴于目前轮对的自诊断系统的功能简单,大量数据传输的技术手段有限且部分关键技术还不完善,无法全面进行轮对状态的实时监控。因此,在系统设计中,轮对健康趋势的评判和预估的数据主要来源于辅助检测系统。通过对检测数据的分析和处理,建立相应的物理模型和数学模型,判断当前轮对的运行状况和后期的发展趋势,设置关键参数的超限阀值,实现对潜在故障隐患的预判功能。

健康趋势的评估及预测主要是利用检测数据的变换趋势,结合线路运行环境和轮轨耦合分析进行综合判断,自动预测轮对线路运行状况,并给出相应的预警提示,排除潜在的安全风险,提高动车的安全运行性能,在轮对的全寿命周期管理中提供健康监控平台。

1.3 故障诊断及运维决策

故障诊断及运维决策是对检测数据加工分析的智能决策支持平台。故障诊断是本模块的核心,其原理是基于各种数学统计、逻辑推理以及模糊分析的方法对检测数据以及故障数据进行处理,建立相应的状态分析和故障诊断模型,形成智能专家分析平台,提升故障的判断效率。运维决策是基于故障诊断过程,对轮对故障采用不同的维修策略,如观察运行、镟修处理以及探伤处理等决策,在保障安全的前提下得到预防性维修方案,排除潜在故障,恢复运行能力。此外,该模块对数据不断的积累分析,通过人工神经网络、支持向量机以及深度学习等智能化诊断算法,丰富知识库的数据内容,达到精准决策的目的。

2 关键技术

动车组轮对运行状态监测及健康管理系统以基本履历数据、状态数据、日常运维数据以及线路运行的环境参数为基础,通过数据清洗,筛选关键数形成关联数据库,打破信息孤岛,将各类数据互联互通,有效地进行数据管理,为数据分析提供有效的数据支撑。对于轮对健康管理而言,需要经历长期的数据积累和验证分析,有以下几个关键技术需要研究。

2.1 数据实时监控及传输技术

数据实时监控系统主要是车载系统、轨道监测系统和数据分析系统组成。通过局域网和无线网络传输,掌握当前轮对的状态信息,对踏面损伤、剥离、轴温超高以及异常振动进行监测,以便制定应急方案,防止安全事故的发生。数据传输的实时性和有效性是关键,数据监控系统测试和分析技术也是重点研究的环节。

2.2 趋势分析及预测

基于轮对状态数据检测,综合考虑车轮尺寸特征参数、踏面磨耗特性、损伤程度、轮轨接触关系以及等效锥度等变化对整车安全性、稳定性以及平稳性的影响,结合线路条件、环境以及轮对特征提出健康状态综合指标,从而对轮对的磨耗趋势和故障状态进行预估,根据使用情况合理制定检修计划,可以有效节约资源,提高车辆的安全性能。

2.3 故障诊断算法

故障诊断是基于状态数据和历史数据信息库,针对轮对运行情况进行监控。采用KNN法、K-means法、PCA分析以及因子分析等数学方法对数据库进行处理,建立数据之间的关联、挖掘数据规律,结合对应的物理模型和数学模型对故障状态以及故障发生的趋势进行充分论证,对故障进行定位、定量和定因分析,并针对运用环境提出故障处置方法。通过故障诊断模型的建立,辅助人工及时有效的排除故障,能有效提高作业效率。其技术难点在于数学模型的建立和修正,算法的合理性也是提高故障诊断精度和效率的重要保障。

2.4 镟修方案制定

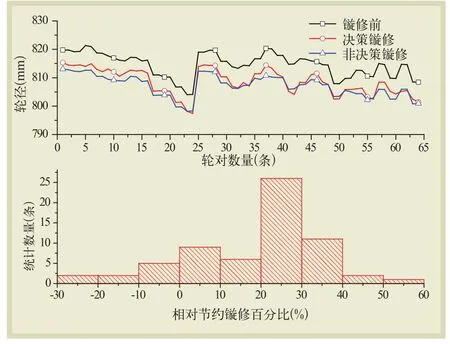

轮对的镟修是健康管理中的重要环节,既要保证安全质量又要降低镟修成本。因此,镟修方案的合理性是轮对使用寿命的决定性因素。根据轮对状态检测设备功能,可有效计算镟修前的轮缘厚度、轮缘高度、运行中的轮径磨耗量以及运行中踏面基线上逐点的磨耗量分布情况。综合全列车的轮对进行综合判断,建立对应的数学模型,自适应地调整与之最适应的标准轮踏面外形,且保证标准轮踏面曲线的连续与光滑。通过优化方案的实施,可以计算出需要的最优轮径镟修量、镟修制约点的位置坐标、镟修损耗与运行磨耗的比例系数、轮径镟修量与轮缘厚度恢复量的比例系数等决策指标。同时,镟修过程中满足同轴原则、同架原则和同单元原则。

随着综合管理程度的不断提高,更多的管理需求要通过运行状态检测及健康管理系统平衡。数据量的增加、模型修正、算法优化以及系统的关联程度更加复杂,使得该系统还需要进一步完善。针对轮对的运维管理、健康评价以及申购计划等现状和技术条件,制定了如图2所示的轮对管理流程。

图2 轮对管理流程

3 轮对健康管理实例

动车组轮对健康管理是相对复杂的过程,涉及内部数据之间的关联,数据的筛选以及逻辑推理,需要建立完善的物理模型和精准的数学模型才能有效地对轮对状况进行判断。

本节以轮对镟修为例进行分析,其流程如图3所示。通过镟修方案的选择,可以降低轮对镟修量,增加运行里程,提高经济效益。以现有某型动车组为例,采用镟修策略后,轮对的镟修量得到缓减,相对节约量在25%左右,如图4所示。若考虑全周期寿命管理进行推测,可增加2个镟修周期,有效延长了轮对使用寿命。

图3 轮对镟修流程

图4 轮对镟修分析

4 结束语

本文对动车组轮对运行状态检测及健康管理系统构建进行了分析,介绍了构建该系统的重要性和必要性。影响轮对健康的因素很多,各要素之间的关联还需要进一步验证。目前,系统还处于完善阶段,需要不断地对健康状态进行有效分析,建立合理精准的分析模型。