宝马集成动态稳定控制系统(DSCi)技术浅析

南京金陵高等职业技术学校 李小飞

2018年12月7日,全新宝马X5车正式上市。为了降低复杂性,同时扩展动态稳定控制系统(DSC)的功能,宝马集团首次在全新X5车(第4代X5车型)上批量使用了全新制动系统——集成动态稳定控制系统(DSCi)。该系统的供应商为大陆集团(Continental)。这种减少了组件的全新制动系统设计结构,将引领未来制动系统的发展方向,随后将在更多的宝马车型上使用。

1 DSCi的概念与功能

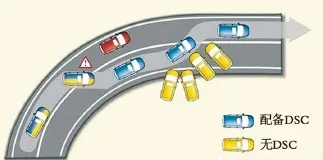

在介绍DSCi之前,有必要先简单介绍一下宝马车辆上已被广泛熟知的DSC系统。DSC是Dynamic Stability Control的缩写,即动态稳定控制系统,类似于博世的ESP、丰田的VSC和通用的ESC等。动态稳定控制系统可以提高车辆的操控安全性和驾驶便利性。

DSCi是对DSC的进化升级,包括了已知的多种动态驾驶模式的选择和车辆防滑控制功能,附加功能还包括制动摩擦片磨损传感器的状态读取、轮胎压力监控和对电动机械式驻车制动器的控制等。DSCi的技术亮点是将驾驶人的操作与行车制动器的液压制动系统分离开来,具有这种特点的制动系统被称为电动液压式电控制动器。

其实早在2009年,随着宝马X6混合动力车型的推出,宝马便已开始引入电动液压式电控混合制动系统。该系统的特点是操纵装置与传动装置的彼此分离。驾驶人的制动请求由制动踏板行程传感器检测,并由控制单元进行处理,通过计算判断是否可以通过电动机的制动能量回收来执行制动,如果电动机的制动功率不足,则可同时使用行车制动器进行制动,这样可提高车辆的整体效率。但这套系统的应用领域仅限于采用混合动力驱动的极少数车型。随着DSCi的推出,如今采用传统驱动方案的车型也可以转用电动液压式电控技术了。

图1 DSC的安全性优势

2 DSCi系统结构及技术特点

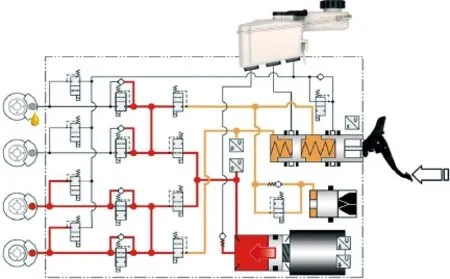

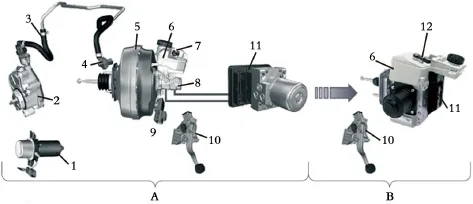

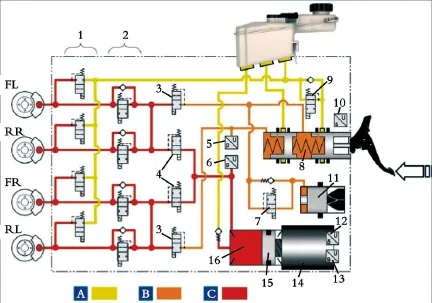

DSCi是一套完全经过改进的制动系统,其改进理念是“集成与分离”。如图2所示,相较于DSC而言,DSCi存在以下几方面的结构变化。

(1)制动器取消了真空制动助力系统,降低了复杂性,同时提高了可靠性。

(2)增大了制动液储液罐的体积(DSC为0.2 L,DSCi为0.6 L)。

(3)将之前的制动液液位开关变为制动液液位传感器。传感器可持续监测制动液液位变化并在必要时激活故障警报。

1—电子真空泵;2—机械真空泵;3—真空管路;4—单向阀;5—制动助力器;6—制动液储液罐;7—制动液液位开关;8—串联式制动主缸;9—制动压力传感器;10—制动踏板;11—DSC液压单元/DSCi控制单元;12—制动液液位传感器;A—DSC制动器;B—DSCi制动器

(4)采用DSC制动器的宝马汽车,分别依据不同的驱动方案(前轮驱动/后轮驱动)以及相关的汽车平台,配置了前桥和后桥独立或对角线形式的制动回路。随着DSCi制动器的推出,将在相关车型上配置对角线形式的制动回路。

(5)制动踏板机构上的传动比增大。增加了制动传感器,集成于制动踏板上。

(6)DSCi系统承担了制动信号灯开关的功能。由制动踏板行程传感器确定制动踏板的位置,再通过制动压力传感器进行核实,从而确定是否点亮制动灯。

DSCi包含的传感器部件、执行器部件及液压回路如图3所示。DSCi制动器的制动压力(驾驶人的要求)通过制动踏板提供,并在集成的串联式制动主缸内进行转换。为此,仍然需要制动踏板和串联式制动主缸及DSC液压单元之间的直接机械连接。但串联式制动主缸中的制动压力只会被检测,而不会被直接传递给制动器。车辆所需的

制动力是由制动回路中线性执行器的制动压力实现,并且已包括了所需的制动助力。

这种液压分离在功能上等同于“电控制动”的制动系统。然而,由于制动踏板和液压机构之间的直接机械连接,在安装空间方面并没有“电控制动”制动系统的优势,但这种直接机械连接的优势在于系统发生故障时,可以确保通过适当的转换阀进行紧急制动;其另一个优点是可以建立或消除适当的制动压力而不会对制动踏板产生明显影响。

3 DSCi的工作模式

根据车辆的运行状态不同,DSCi的工作模式包括行驶前检查、正常的制动控制、危险状态下的制动控制、后备模式、泄漏检测等。

3.1 行驶前检查

随着车辆数据总线的唤醒(例如检测到钥匙发射器或车门开启),DSCi控制单元启动行驶前检查模式。行驶前检查模式可以进行制动压力传感器、线性行程传感器、模拟器电路中的制动压力传感器的可信度及各电磁阀的动作响应的检查。如果行驶前检查后发现故障,则会激活后备模式。

3.2 正常的制动控制

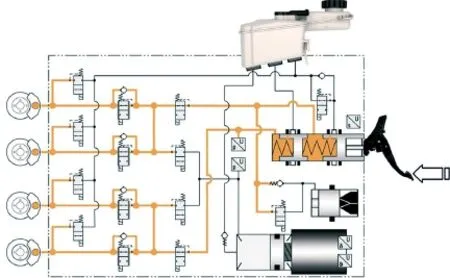

如图4所示,当驾驶人正常踩下制动踏板时,系统通过制动踏板行程传感器检测出制动请求。此时,两个驾驶人分离阀均处于关闭状态,防止在此过程中产生的液压压力作用于车轮制动器。液压压力通过开启的模拟器阀到达制动踏板力模拟器。制动踏板力模拟器内部的弹性体产生常规的反作用力。

制动踏板行程传感器的传感器信号由DSCi控制单元进行处理,并根据驾驶人的制动请求激活线性执行器。由此产生的制动压力通过已开启的线性执行器转换阀传递至车轮制动器,从而产生制动效果。

3.3 危险状态下的制动控制

当车辆需要紧急制动、避让危险时,在ABS或DSCi起作用的压力控制阶段,位于压力室中的制动液通过压力保持阀和减压阀向补液罐方向移动。为了保持必要的制动压力,线性执行器会继续

向线性执行器压力缸移动。如果压力控制阶段过长,将导致线性执行器移动到极限位置,为了在这种情况下继续提供足够的制动压力,线性执行器会移动到缩回位置,并从补液罐中吸入新的制动液,被用于建立压力。这个过程在几毫秒内完成,驾驶人是察觉不到的。

在DSCi制动器中,由于驾驶人与制动器分离,压力控制阶段出现在制动踏板上的脉动不像原来的DSC制动系统那么明显。驾驶人仅通过闪烁的DSC指示灯和警告灯获得关于压力控制阶段的相应反馈。

3.4 后备模式

如果系统检测出传感器(制动踏板行程传感器、制动压力传感器、线性行程传感器、车轮转速传感器)信号不可信,后备模式(图5)将被激活。线性执行器转换阀关闭,驾驶人分离阀开启。此外,通过关闭模拟器阀停用制动踏板力模拟器的功能。制动压力传感器模拟器电路此时参与制动过程,变成工作电路。

在后备模式中,当制动踏板力为500 N时,可产生约6.4 m/s²的行车制动效果。此时对于驾驶人而言,踩制动的感觉发生了显著改变,其原因在于缺少了制动助力。通过增大制动踏板杠杆行程传动比,并主动激活后桥上的电动机械式驻车制动器的执行机构,将略微产生制动助力的效果。但是,仍达不到电控制动模式下的制动水平。

为了避免由于后轮制动过度而引起危险的行驶状况,在后备模式下的制动过程中,电动机械式驻车制动器的执行机构将被持续地滑动控制。

图5 DSCi制动器的后备模式

3.5 泄漏检测

通过检查制动踏板行程传感器、工作电路中的制动压力传感器、线性行程传感器的可信度可以判断出系统是否存在泄漏。线性执行器进入压力缸越深,则工作电路制动压力传感器上的数值必然越大。如果在线性执行器移动过程中压力没有显著增加,则可判断制动系统可能存在泄漏。

如图6所示,为了确定泄漏的制动回路,将制动回路1的两个压力保持阀和制动回路2的两个压力保持阀依次关闭并再次打开。如果在相应压力保持阀关闭期间制动压力保持不变,则可以确定泄漏的制动回路,并通过压力保持阀将其永久关闭。接下来,车辆通过仍然完好的制动回路减速,类似采用传统制动器的车辆。被永久关闭的制动回路,只能通过排除泄漏并删除故障存储后才能再次使用。