成都市一环磨子桥隧道工程工业化预制拼装设计

刘斌彬,李旭升,胡 苏

(成都市市政工程设计研究院,四川 成都 610000)

0 引言

工业装配式结构设计遵循“安全、实用、经济、快捷、环保”的原则,在安全实用的前提下,经济合理,且施工快捷方便,可降低施工过程对交通的影响时间,减小现场浇筑等高强度现场作业,绿色环保,具有较高的推广价值。

目前,地铁盾构结构和桥梁结构的工业化预制拼装技术比较成熟,但是对于市政隧道工程来说,国内仅有厦门临港路隧道按照预制拼装工艺进行设计。本文以成都市一环磨子桥隧道工程预制拼装段为例,介绍了城市下穿隧道的预制拼装结构的设计和施工,对存在的问题进行了归纳总结,为类似工程的预制拼装设计施工提供经验。

1 工程概况

成都市一环磨子桥隧道工程起于科华北路西侧,终于红瓦寺街东侧,全长约1 280 m,框架段长920 m。抗震设防烈度为7度,设计基本地震加速度值为0.10g,设计地震分组为第三组,设计特征周期为0.45 s。场地的地微动卓越周期T=0.119 s。该建筑场地类别为Ⅱ类。

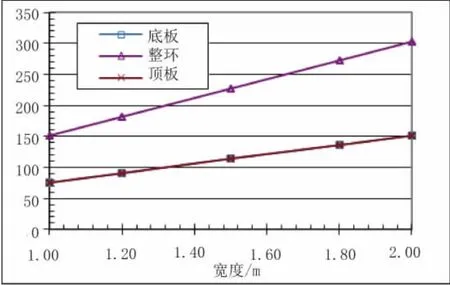

隧道选取其中一段进行建筑工业化预制装配式设计。全段位于直线上,纵坡0.6%,断面形式均为双向5车道。框架结构最大覆土厚度为4.18 m,最小覆土厚度为3.02 m,为单向坡。截面尺寸见图1。

图1 装配式结构断面(单位:cm)

2 构件拆分方案

构件拆分需要综合考虑结构吊装、运输、安装和受力的要求,减少分块和接缝,增强结构防水和受力的可靠性。1987年日本在仙台地铁工程中,采用了双跨预制箱形结构,整个结构分顶板、底板、侧壁、中柱共5个预制构件,节段长1 m,单个预制件最重约23.2 t;厦门疏港路下穿隧道[1]采用“M型顶板+W型底板”2块式对接分法,纵向分块长度为2 m。

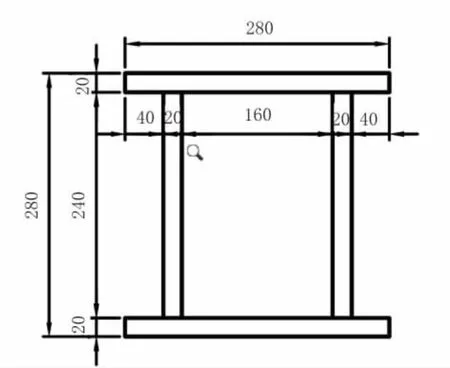

综合考虑施工快捷程度和机械的吊装能力,本工程将结构上下一分为二,将单箱双室框架结构从中间切开,顶底板结构尺寸完全相同,便于预制标准化,见图2。图3比较了每环宽度为1 m、1.2 m、1.5 m、1.8 m和2 m时的结构吊装重量,考虑施工现场龙门吊的吨位,拼装后整环重量宜控制在250 t以内。本工程将环向尺寸设置为1.5 m,单个预制件最重约113.76 t,整环重力227.52 t。此方案接头少,漏水概率最小;拼装最快,工期短;拼装对位容易,预制精度及安装误差可控。

图2 构件拆分方案示意(单位:cm)

图3 不同拆分方案环向尺度吊重

3 拼装接头设计

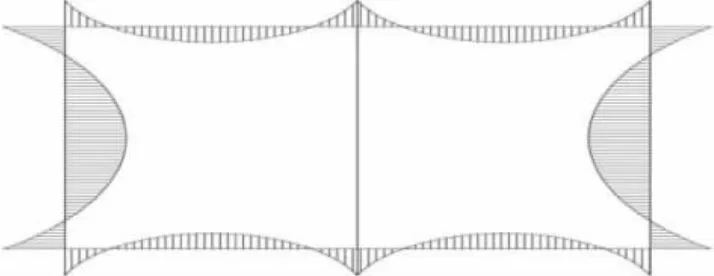

预制拼装结构的接头设计至关重要,对结构受力和防水等影响很大。日本仙台地铁纵横向采用钢板、螺栓、销钉等联结方式。厦门疏港路纵向临时采用临时预应力(精轧螺纹钢),用环氧树脂粘接,并施加永久预应力,水平缝采用环氧树脂粘接以及预埋钢板焊接。借鉴日本和厦门的经验,本工程水平接头(见图4)采用精轧螺纹钢和抗剪钢箱,环向缝采用永久预应力结合环氧树脂胶粘接。框架弯矩分布规律见图5。

图4 水平接头位置

图5 框架弯矩分布规律

水平接头是整环受力的薄弱点,影响结构受力的整体性,本项目水平接头同时设置精轧螺纹钢和抗剪钢箱。张拉螺纹钢后,预埋A3钢板,用对穿M30普通螺杆带胶紧固,并在拼接截面设置抗剪钢箱(见图6、图7)。

图6 抗剪钢箱

图7 抗剪钢箱平面图(单位:cm)

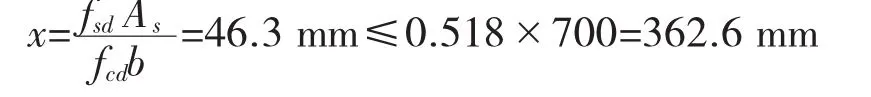

设计通过栓接夹板抗拉、钢箱抗剪,满足同现浇结构等强设计的理念,满足结构受力和抗震的要求。取纵向节段长度1.5 m,侧墙厚75 cm,C50混凝土。全混凝土截面抗剪承载能力[2]:

截面竖向配置直径20的HPB400钢筋,间距10 cm,截面受压区高度[2]:

截面抗弯承载能力[2]:

每1.5 m设置两个抗剪钢箱,抗剪承载能力[3]:

夹板厚度16 mm,间距600 mm,抗弯承载能力[3]:

由以上计算可知,即使水平处环氧树脂失效,截面处仅有小钢箱提供截面抗剪,钢夹板承受弯矩,接头仍然满足受力要求。

环向缝设置阴阳榫齿,沉降缝端头块分为阳头块和阴头块。环向缝采用环氧树脂胶,节段拼接采用临时张拉精轧螺纹钢,待全部固定后,张拉永久预应力钢绞线。张拉预应力后截面压应力为0.55 MPa,给环氧树脂胶提供凝结压力,同时还能很好满足纵向整体性要求[4]。

4 防水设计及耐久性设计

预制结构与现浇结构防水均采用防水混凝土,抗渗等级不小于P10,全框架外包防水卷材。两者防水的主要差别在于接缝的防水,包括水平缝、环向缝和沉降缝。

水平缝全部带胶作业;迎水面上下钢板缝隙间设置三角坡口,并粘贴遇水膨胀止水条;在螺栓孔和螺帽之间设置遇水膨胀橡胶垫圈;在夹板与既有预埋钢板的边缘刻槽设置遇水膨胀止水条。最后内外侧钢板上用微膨胀环氧混凝土找平预留槽,起到防水及钢板防腐蚀的作用,见图8。

图8 水平缝防水示意(单位:cm)

环向缝结构内外侧均采用遇水膨胀止水条,涂刷环氧树脂,并施加纵向预应力,使截面保持0.5 MPa的永存压力,确保环向缝不漏水,见图9。

图9 环向缝防水示意

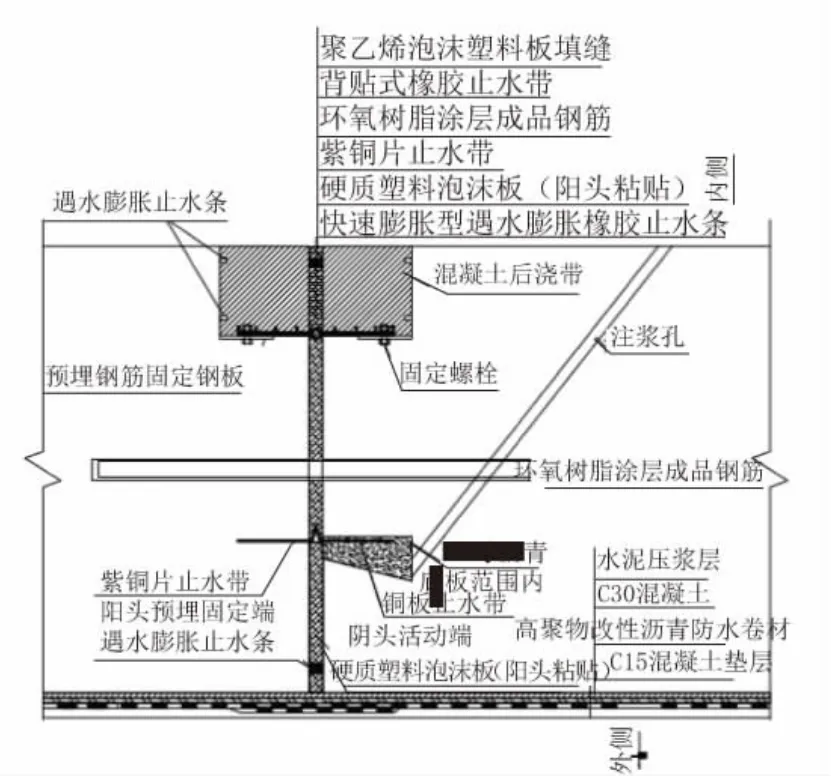

沉降缝采用设置双层止水带的做法(见图10)。迎水面设置紫铜片止水带,一端预埋在预制构件中,一端伸入另一侧底板预留楔形槽内。侧墙和顶板采用预留槽后浇法施工。在结构背水面设置背贴式可注浆式橡胶止水带,通过设置预留槽,并预埋钢板及螺栓,将橡胶止水带固定。最后立模浇筑湿接缝混凝土,新旧混凝土之间设置遇水膨胀止水条,缝隙之间设置嵌缝材料,底板底预留槽内灌注沥青或防水材料。

图10 沉降缝防水示意

本工程设计基准期为100 a,设计使用年限100 a。工厂化预制的混凝土密实性和可靠性有足够的保证,结构表面全部涂刷聚氨酯防水涂料并且外包防水板,增加混凝土抗侵蚀能力,降低碳化速度,提高混凝土耐久性。接缝采用环氧树脂胶带胶作业,增强接缝处抗渗能力,同时隔绝大部分对橡胶有害的影响因素,提高了止水条的耐久性,保证了接缝防水的耐久性。

5 隧道施工方案

为了满足本次下穿隧道预制构件的安装质量要求、提高模板利用率、保证工效最优,拟定采用“M”型长线预制的工艺方式。即在预制场设置通长底模台座,节段通过模板前移的方式在预制台座上浇筑。浇筑时,每段节段预制起始段采用一端固定端模,一端活动端模进行浇筑外,其余节段则采用一端为活动端模,另一端为已浇的前一梁段做匹配节段进行浇筑,确保了相邻节段匹配接缝的拼接精度,当新浇节段混凝土浇筑、养护、拆模后,模板前移把新浇筑块作为匹配块,完成下一节段的预制,并依此完成所有节段的预制,为提高模板使用效率和加快预制速度,在长线法预制的基础上采用周转侧模和端模的方式进行匹配预制。具体施工过程见图11。

6 结语

工业化预制装配式结构设计质量可控、施工快捷便利、绿色环保,在市政隧道设计中有较高的推广价值。成都一环磨子桥下穿隧道工程采用工业化预制装配式结构设计,节段划分合理、结构受力可靠、防水性能和耐久性满足要求、施工方案可行,可为预制拼装结构在市政下穿隧道中的应用提供参考。

图11 隧道施工过程图