高水压作用下的球墨铸铁管道弯头支撑设计

雷晗

(上海市政工程设计研究总院(集团)有限公司 200092)

引言

球墨铸铁管具有强度高、韧性好、耐腐蚀性强等优点,可承受的供水压力高,因此在城市输配水工程中得到了广泛的应用。球墨铸铁管道一般采用T 形柔性承插式接口,不仅便于施工安装,同时可承受一定的非均匀沉降及变形,使管道运行的安全性得到了很大提高,但由于承插式接口无法传递拉力,通常需要在管道弯头、三通及管堵处设置混凝土支墩,以防止内水压力产生的拉力导致接口脱离。

在内水压力作用下,由于球墨铸铁管节较短,管道与土体之间的摩擦力无法抵消弯头处的外推力,而通过设置混凝土支墩,可以充分利用支墩后背的土压力和支墩自重来平衡外推力。国标图集《柔性接口给水管道支墩》(10S505)[1]中,根据土体特性、地下水位深度、内水压力等参数给出了各种形式的支墩尺寸,能够满足实际工程的需求。但在高水压的作用下,按国标图集选择的支墩尺寸非常大,需要占用较大的空间,而现场实际条件往往会受到限制[2],尤其是在城市现状道路中,地下管线众多,管位紧张,设置支墩也具有很大的难度。

本文结合工程设计中遇到的难题,采用多种形式的支墩或接头形式,以满足球墨铸铁管道的安装和运行需求。

1 传统支墩设计

1.1 支墩稳定性计算

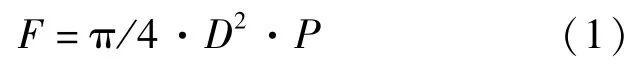

以水平弯管支墩为例,如图1 所示。管道在内水压力作用下,弯头处受到的截面外推力为:

式中:D为管道接口设计内径,D=δd;δ为管道接口设计内径与管道内径的转换系数;d为管道内径;P为管道内水压力。

图1 支墩平、剖面示意Fig.1 Plan and section of buttress

在设置支墩后,支墩需同时满足抗滑移和抗倾覆稳定性的要求:

式中:Fa、Fp分别为支墩的主动土压力、被动土压力;G为支墩的自重;Ff为支墩底部的摩擦力;a、b、c、d分别为各力的力矩;Ks为抗滑移稳定性安全系数,取Ks=1.5;Kf为抗倾覆稳定性安全系数,取Kf=1.3。

国标图集中支墩采用素混凝土,支墩底面为平面,后背扩散角为45°,支墩主要依靠后靠背的被动土压力Fp来抵抗水压外推力,而摩擦力Ff所起到的作用则相对较小,因此,增大后靠背的面积相比增大自重对支墩安全性更为有利。

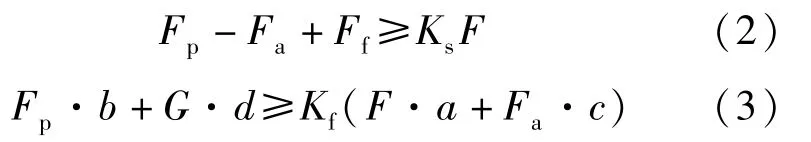

1.2 传统支墩优化设计

为充分利用后靠背的被动土压力,在支墩后背底部设置底坎,如图2 所示,使支墩后靠背与土体的接触面积加大,从而在仅增加小部分混凝土的基础上使得支墩的稳定性增强。由于底坎处的被动土压力较大,其宽度需同时满足抗剪和抗弯的强度要求,一般其底部宽度为200mm,高度H控制在200mm~1000mm。

图2 优化后的支墩构造(单位: mm)Fig.2 Optimized buttress structure(unit: mm)

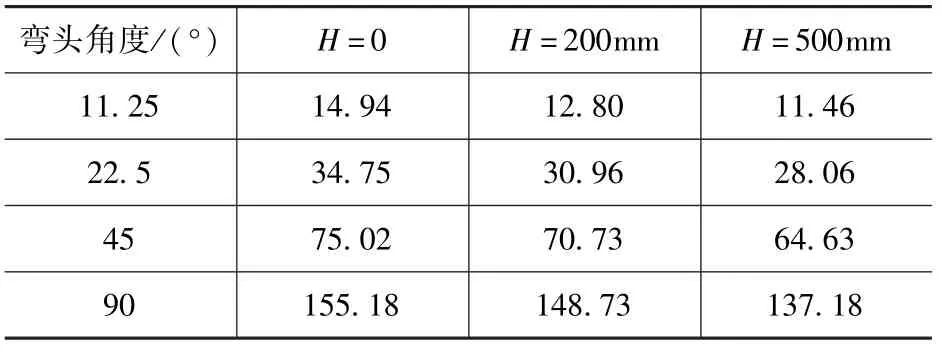

以DN1200 管道为例,管道顶部覆土厚度Hs=1.2m,地下水位0.5m,管道工作压力Fwd=0.6MPa,设计内水压力Fwd,k=1.1MPa,支墩后靠背土体的等效内摩擦角为ϕd=20°,底部摩擦系数f= 0.25,地基承载力特征值fak=100kPa。表1 为底坎高度不同时支墩混凝土方量的对比表,通过计算可知: 在弯头角度11.25°时,底坎高度H为200mm 和500mm 时支墩体积相比无底坎时可分别减少约14.3%、23.3%的混凝土方量;在弯头角度90°时,支墩体积减小量的百分比分别约4.2%、11.6%,即底坎高度越高,所节约的混凝土体积越大。由此可见,底坎的设置能有效地减小支墩体积,在水压较低时,一般底坎高度不需设置太大,而在水压较高时,方能体现出底坎的优势。

表1 支墩混凝土方量(m3)对比Tab.1 Volume (m3) comparison of buttess

2 新型支墩设计

给水管道敷设过程中,经常不可避免地遇到支墩后靠背土体缺失的情况,如在边坡、路堤上,或支墩体积太大而超过用地红线,从而使得弯头处支墩体积不可太大。在这种情况下,传统型的支墩已经无法使用,需因地制宜地设计新型支墩。

2.1 拉锚式支墩

拉锚式支墩是在弯头内侧设置锚固支墩,水压外推力主要靠锚固支墩承担,因此位于弯头处的支墩体积可大大减小。锚固支墩则可以根据周边环境情况设置,这种方式广泛应用于基坑开挖过程中需进行改迁的管道。

乌鲁木齐市卫星路综合管廊工程中,由于管廊基坑开挖导致周边球墨铸铁管道需要进行改迁,在靠近基坑处新增22.5°水平弯头。由于弯头的后靠背被挖空,传统形式的支墩安装空间不足。因此将锚固支墩设置在远离基坑侧,在弯头处设置弯头支墩。然后通过钢筋混凝土拉梁将两者互相拉结,如图3 所示,从而将弯头所受到的水压力传递至锚固支墩。需要注意的是,锚固支墩的后靠背需要土体提供支撑,若锚固支墩距离基坑过近,则设计时不能完全考虑后靠背被动土压力,需进行部分折减,此时支墩自重起到的作用则需相应提高。在工程实际中,钢筋混凝土拉梁也可采用钢拉索或拉杆代替,锚固支墩可先行施工,从而节约混凝土养护时间。

2.2 桩锚式支墩

拉锚式支墩的受力模式与传统支墩相同,均需利用被动土压力和支墩自重抵抗水压外推力,故支墩尺寸也较大。在周边环境不允许设置锚固支墩时,则可采用桩锚式支墩,如图4 所示。桩锚式支墩通过桩基提供水平抗力,利用深层土体的侧向约束抵抗水压外推力,由于桩基的水平承载力一般较低,因此桩长和桩数较多,造价相对较高。

图3 拉锚式支墩构造Fig.3 Tension anchor buttress structure

图4 桩锚式支墩平、剖面示意Fig.4 Section of pile anchor buttress

绍兴北部区域供水管线工程中,DN1000 球墨铸铁管道弯头转角为45°,弯头周边空间狭窄,无法设置体积较大的支墩。因此在弯头后靠背设置了5 根长12m 的ϕ600 钢管桩,并采用钢筋混凝土包封形成整体。在工程实际中,锚桩也可采用钻孔灌注桩、预制管桩或松木桩等。

3 不设支墩式接口

常规的球墨铸铁管道接口为T 形柔性接口,如图5 所示,通过橡胶圈的挤压形成密封,橡胶圈作为承口和插口之间的媒介,其主要作用仅为止水,而无法传递拉力。若能采用特殊的接口形式,使管节之间既能保持柔性连接,又具备刚性连接的特点[3],则可使接口处的拉力互相传递,并通过管道与周围土体之间的摩阻力抵抗弯头处的水压外推力,从而可避免设置支墩。

3.1 TF自锚式接口

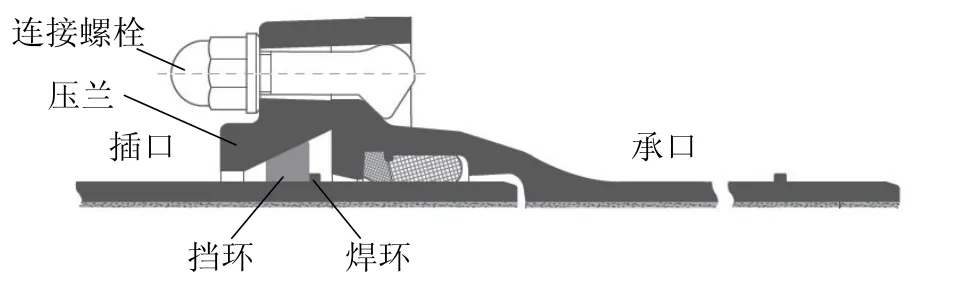

TF自锚式接口采用了T 形接口的密封结构,如图6 所示。相比T 形接口,它增加了焊接在管道插口端的焊环、活动开口挡环、特殊压兰及连接螺栓等附件,使接口具有较好的抗拔脱能力。挡环和压兰之间可以滑动,使接口具有一定的轴向伸缩和偏转能力。一般适用于管径DN80~DN1200,可承受的最大水压达2.5MPa。

图5 T形接口构造Fig.5 Joint type“T”

图6 TF自锚式接口构造Fig.6 Self-anchored joint type “TF”

3.2 X-anchor自锚式接口

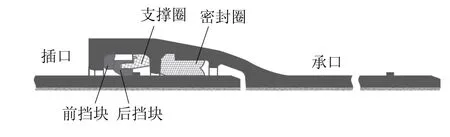

X-anchor自锚式接口在承口内设计了密封仓和挡块仓两个环形腔,如图7 所示。挡块仓内安装自锚组件,由前排挡块、后排挡块、支撑圈和插口焊环组成。其机理为利用前后两排刚性挡块提供可靠的防滑脱能力,同时前后排挡块沿挡块仓环向的滑动使接口具有较大的柔性。因此这种接口形式结构更为简单,安装更方便,同时具有更大的轴向抗拔脱能力和柔性。一般适用于管径DN1400~DN2000,可承受的最大水压达2.5MPa。

图7 X-anchor自锚式接口构造Fig.7 X-anchor joint type

喀麦隆雅温得市供水项目中,输水管道直径达DN1800。管线沿山区敷设,弯头数量多且角度大,混凝土支墩施工困难。因此在位于山区的管道全部采用X-anchor 自锚接口,现场实施效果良好。但由于该种接口的特殊性,采用自锚式接口的球墨铸铁管一般采用逐节安装,若分段施工时需进行精确的放线方可确保合龙点准确。

3.3 锯齿形橡胶圈

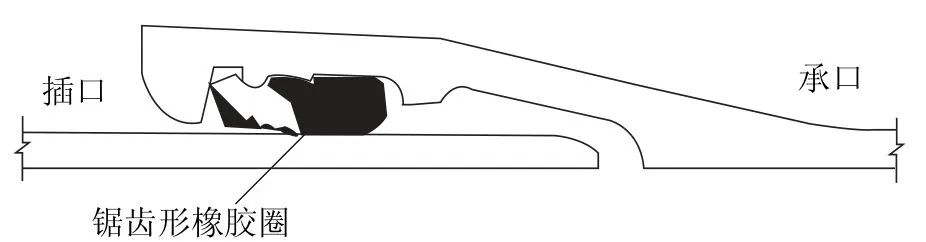

锯齿形橡胶圈是在传统的椭圆形橡胶圈端部嵌入了倒刺形的锯齿,如图8 所示。在管道安装时,先将橡胶圈压紧于承口内侧,然后将插口插入承口。在橡胶圈挤紧的过程中,管节顺锯齿方向滑动,插口与锯齿之间的作用力仅为滑动摩擦力,与普通橡胶圈无异,因此管节可顺利插入。当插口有向外拔脱的趋势时,锯齿绕承口内侧的挡块转动,锯齿上的倒刺与插口之间产生咬合力,从而防止接口处脱开。与自锚式接口相比,锯齿形橡胶圈仅将橡胶圈端部改造为不锈钢材质,管道承口和插口构造均不做变动,安装方法也与T 形接口相同,因此其成本较低。在管道合龙时,采用锯齿形橡胶圈的球墨铸铁管可根据实际长度截管,因此其可采用分段施工作业,施工速度快。锯齿形橡胶圈的适用管径为DN100~DN600,可承受的最大水压达2.4MPa。

图8 锯齿形橡胶圈Fig.8 Jagged rubber ring

库克岛供水工程中,管道直径为DN250,工作压力为0.6MPa。在弯头处采用锯齿形橡胶圈,未设置混凝土支墩,如图9 所示。在试验压力达到1.1MPa 时,管道保持稳定。

图9 采用锯齿形橡胶圈的球墨铸铁管Fig.9 Ductile iron pipe of jagged rubber ring

4 结语

在高水压的作用下,球墨铸铁管道弯头处的支撑设计影响到全线管道的安全,传统支墩一般尺寸较大,在现场实际条件受到限制时,可因地制宜地设计多种形式的支撑。

1.在支墩后背底部设置底坎,可增强支墩的稳定性,减小支墩混凝土方量,底坎高度H一般控制在200mm~1000mm,底坎高度越高,所节约的混凝土方量越多。

2.拉锚式支墩和桩锚式支墩是在传统支墩基础上进行改进的新型支墩,分别依靠锚固支墩和锚桩抵抗水压外推力,可根据现场环境情况设置。

3.球墨铸铁管道接口可采用TF自锚式接口、X-anchor自锚式接口或锯齿形橡胶圈,使管节之间既能保持柔性连接,又具备刚性连接的特点,通过管道与周围土体之间的摩阻力来抵抗弯头处的水压外推力,避免设置支墩。