层次分析法和灰色关联法在发电厂设备运行状态评估中的综合应用

王 岭,王晓华,吴进新

(浙江浙能温州发电有限公司,浙江 温州 325602)

0 引言

现代发电厂自动化程度高,运行设备冗杂且联系紧密,因此在系统运行过程中需要采取有力措施保证各设备持续稳定运行,从而确保发电厂整个系统安全稳定运行[1-2]。目前,发电厂设备故障监视主要是对设备单一状态量的监测,现代大型已建机组都配备了DCS(分散控制系统),其监控及数据存储功能强大,但数据分析方面略显不足,缺少对设备运行状态进行分析和预测的功能。因此,针对发电厂DCS上述不足,研究人员提出了神经元网络技术、模糊理论等一系列机器学习方法,并广泛应用于火电厂设备监测和故障诊断研究[3]。

本文以发电厂DCS为基础,以发电厂长期连续运行设备磨煤机为例,提出了一种基于层次分析法和灰色关联法的发电厂设备运行状态评估方法,旨在及早发现已有故障倾向的运行设备并进行调停检修,保证发电厂系统安全稳定运行,为综合评估发电厂设备运行状态提供一种新的思路和方法。

1 磨煤机运行状态评估特征量的选取

某发电厂配置的HP1003-Dyn型碗式中速磨煤机,其作用是将原煤碾磨到合格的细度范围,再输送到炉膛进行燃烧。如果运行中磨煤机突然发生故障将导致机组RB(辅机故障减负荷),更严重的可能导致锅炉熄火机组MFT(主燃料跳闸)。若能提取表征磨煤机运行状态的特征量,提前预测磨煤机的运行状态,对已有故障倾向的磨煤机提前调停检修,将会避免恶性事故的发生,保证机组连续安全运行[4-5]。

以DCS为基础,对磨煤机长期连续运行数据统计分析后发现,磨煤机电流、磨煤机轴承温度、减速机推力瓦温度、减速机输入轴轴承温度等数据可以准确反映磨煤机的运行状态,因此将以上数据确定为评估磨煤机运行状态的主要特征量。

2 磨煤机运行状态评估算法

2.1 应用层次分析法分配评估特征量权重

层次分析法是一种简单、科学的决策方法,能够将复杂问题层次化,能够综合分析处理多种影响因素,是解决诸多受定性和定量因素影响问题的有效途径[6-7]。影响磨煤机特征量权重分配的定性和定量因素较多,为避免多次计算调整,本文采用改进的层次分析法,只需计算一次即可满足一致性的要求[8-9]。

应用改进层次分析法[10-11]评估磨煤机的运行状态,需要先分析影响磨煤机运行状态的要素,然后层次化具有逻辑关系的表征磨煤机运行状态的特征元素。磨煤机电流、减速箱温度、推力瓦温度等可表征磨煤机运行状态的各参数测点相互独立,符合层次分析法的应用基础[12-13],且各参数能准确实时反映磨煤机的运行状态,因此被选为评估磨煤机运行状态的特征量。

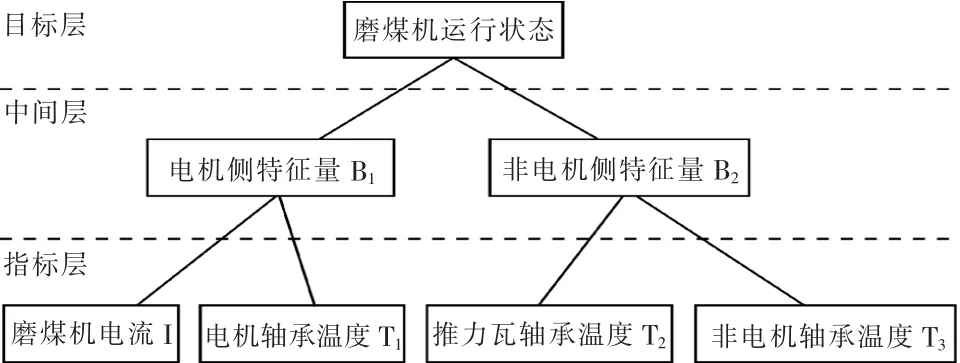

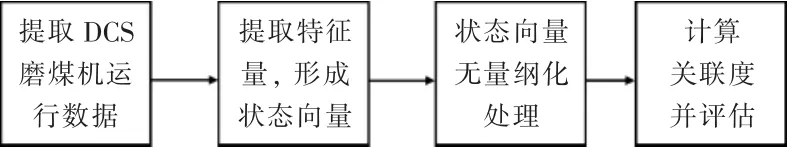

磨煤机运行状态的评估分为3个层次(如图1所示)。磨煤机的运行状态为目标层;磨煤机电机侧和非电机侧特征量为中间层;磨煤机电机电流I、电机轴承温度T1、减速机推力瓦温度T2、减速机输入轴承温度T3为指标层。

图1 磨煤机运行状态评估层次

各特征量对磨煤机运行状态的评估效果不同,以下利用改进层次分析法建立准确的拟优化传递矩阵,用以表征特征量的相对重要性,进而计算得出合理的特征量权重向量。

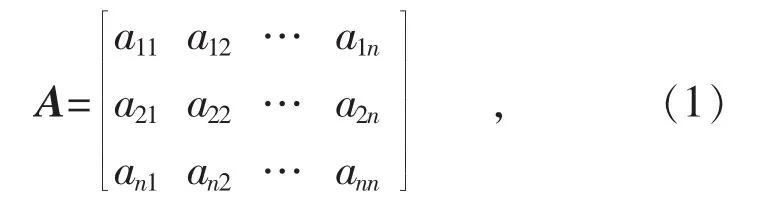

第一步,构造判断矩阵。设有n个特征向量,根据各个特征量对磨煤机运行状态的重要程度构造判断矩阵A,如式(1)所示:

式中aij采用三标度法,应用准则如(2)所示:

式中: i, j均为正整数, 1≤i≤n, 1≤j≤n, 且 aij=1/aji,aii=1。(注:下文中i,j的取值范围与此处相同)。

磨煤机电机侧和非电机侧运行数据均包含了表征磨煤机运行状态的大量信息,但电机侧数据反映磨煤机运行状态信息较为灵敏,磨煤机本体侧因适应磨煤机复杂运行工况能力较强,反映磨煤机运行状态的信息相对滞后,可得到目标层对中间层的判断矩阵A,如式(3)所示:

中间层对指标层电机侧特征量中,磨煤机电流I为电气量特征量,根据磨煤机的运行工况实时变化,且反映磨煤机趋向于故障的变工况运行较为灵敏;而磨煤机电机轴承温度T1需要时间积累才能反映出磨煤机运行工况,反映较为滞后。因此磨煤机电流参数I比磨煤机电机轴承温度T1更具参考性,可得中间层电机侧对指标层的判断矩阵B1如式(4)所示:

中间层对指标层非电机特征量中,推力瓦轴承温度T2比减速机轴承温度T3更能灵敏准确地反映磨煤机的运行状况,因此中间层非电机侧对指标层的判断矩阵B2如式(5)所示:

第二步,构造拟优化传递矩阵。以判断矩阵A为例,对判断矩阵A的各元素取对数处理,即即w为满足一致性校验的拟优化传递矩阵;同理B1,B2的拟优化传递矩阵为 w1, w2,如式(6)所示:

第三步,应用规范列平均法确定拟优化传递矩阵的权重。以拟优化传递阵w为例,对其进行归一化处理,如式(7)所示:

利用式(5)即可计算出各个特征量的权重值wi, 如式(8)所示:

由式(6)计算所得的矩阵元素即构成了特征向量的权重。经以上步骤计算得到拟优化传递矩阵A,B1和B2最大特征值对应的特征向量分别为:

第四步,求指标层各特征向量对目标层的总权重Q。Q=w·[w1w2],经计算得到总权重Q为:

2.2 应用灰色关联法评估设备运行状态

影响磨煤机运行状态的因素不十分明确,但也不是一无所知,可视为复杂的灰色x系统,因此可运用灰色理论评估磨煤机的运行状态[14]。本文在量化评估磨煤机运行状态指标体系上,引入灰色关联评估法来对磨煤机运行状态进行综合评估。

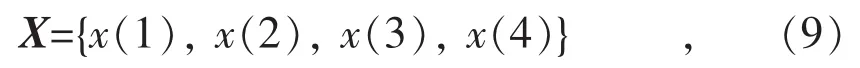

综合应用层次分析法和灰色关联法评估磨煤机运行状态之前,首先必须明确评估磨煤机运行状态的状态向量。本文选取4个磨煤机运行状态评估特征量构成评估磨煤机运行状态的状态向量X, 如式(9)所示:

式中:x(1), x(2),x(3),x(4)分别表示磨煤机电流I,电机侧轴承温度T1,推力瓦温度T2和非电机侧轴承温度T3。这4个特征参数相互独立,且均可从DCS中提取数据并分析,能准确反映磨煤机的运行状态。

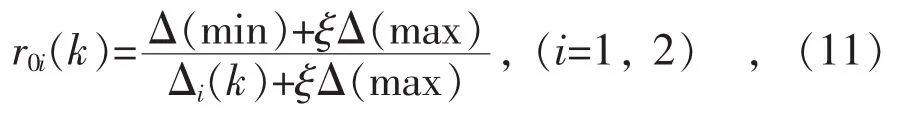

根据所确定的状态向量元素,可建立磨煤机运行状态的评估流程,如图2所示。

图2 磨煤机运行状态评估流程

第一步,构建标准状态向量表。首先,从DCS中提取磨煤机运行数据。

第二步,根据所提取的运行数据将磨煤机分为正常运行状态和故障运行状态2类,对2类状态所对应的特征数据取平均值后建立向量表X1和X2,构成标准状态向量表。

第三步,向量无量纲化。为了提高精度,避免多指标之间因单位和量级不同而无法直接进行评价的问题,对状态向量中各个元素进行无量纲化处理[15]。本文应用均值化算子对待诊磨煤机运行状态向量X0及标准状态向量X1和X2进行无量纲化处理, 得到 X0′, X1′和 X2′, 如式(10)所示:

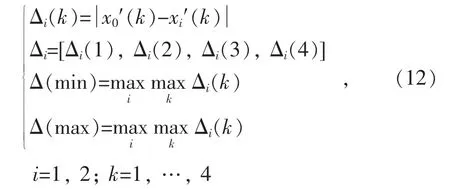

第四步:计算关联系数。根据灰色理论,待评估的磨煤机状态向量x0′与标准状态向量xi′(i=1,2)关联度计算公式如(11)所示:

式中: r0i(k)为 X0′和 Xi′的关联度; Δi(k)为待评估的状态向量X0′与标准状态向量Xi′在k点的绝对差值; Δ(min)为两级最小差; Δ(max)为两级最大差,计算如式(12)所示;为了减小两级最大差过大造成的失真,分辨系数ξ取值范围在[0,1],本文取0.5。

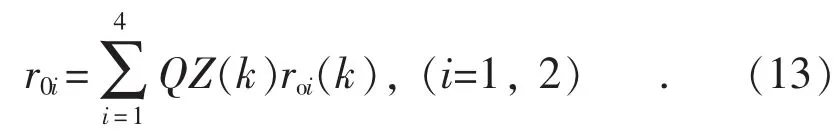

第五步:计算关联度。计算待评估磨煤机的状态向量与标准运行状态下状态向量的关联度,判断待评估的磨煤机属于何种运行模式。计算公式如式(13)所示:

通过计算得出2个关联度的大小,找出与待评估磨煤机关联度最大的标准运行模式,即可判断待评估磨煤机处于哪种运行状态。磨煤机的运行状态评估判据为:若待评估磨煤机运行状态与标准向量表中磨煤机正常运行状态关联度最高,则磨煤机处于正常运行状态;若待评估磨煤机运行状态与需检修磨煤机运行状态关联度最高,则磨煤机处于故障运行状态,需调停检修;若所计算出的关联度值与磨煤机对应的各标准向量值都接近时,需加强对运行磨煤机的监视,再次选取新的特征向量值重新计算。

3 实例分析

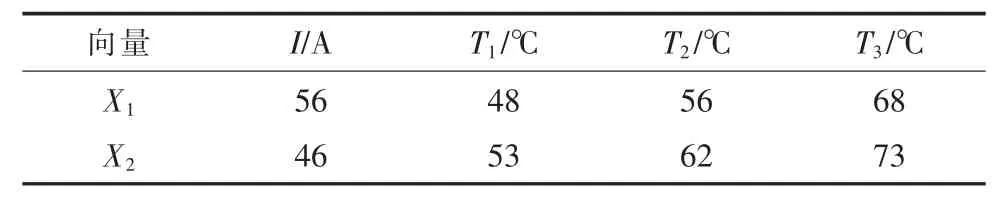

本文通过DCS提取了磨煤机大量的运行数据,并进行分类统计,将磨煤机运行状态分为故障运行状态和正常运行状态2类。将所提取的分类数据取平均值,分类后磨煤机状态向量如表1所示,X1为第1类,表示磨煤机正常运行状态;X2为第2类,表示磨煤机故障运行状态,此磨煤机需要调停检修。所有数据均是统一运行状态下的平均数据,表1数据对应的磨煤机运行状态为:煤量43 t/h,风量86 t/h,出口温度75℃。

为验证本文所提灰色关联评估方法的正确性,特提取一组运行参数相同的磨煤机,对其正常运行状态和故障运行状态的数据进行计算分析,如表2所示。

表1 磨煤机运行状态标准向量

表2 磨煤机运行状态特征向量

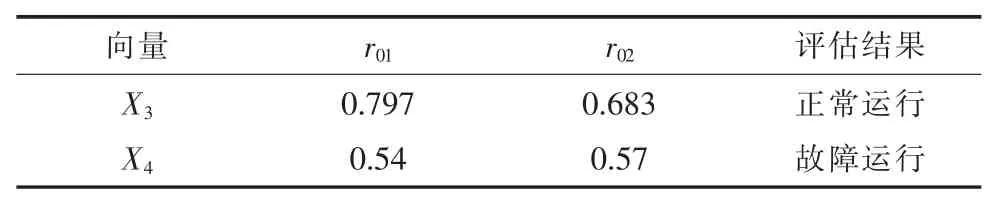

首先对两个待评估计算量X3/X4与标准状态向量X1/X2进行无量纲化处理,然后计算出灰色关联系数,最后计算出与标准向量的关联度r01和r02,计算结果如表3所示。

表3 磨煤机2种运行工况下的关联度

由表3可以看出:磨煤机在运行状态X3下,与磨煤机标准运行状态X1和X2的关联度分别为0.797和0.683,其中与磨煤机标准运行状态X1关联度最大为0.797;磨煤机故障运行状态X4与标准向量运行状态X2关联度最大为0.57。依据本文提出的磨煤机运行状态评估判据,磨煤机在X3时运行正常,在X4时已经处于故障运行状态。为避免不安全事件的发生,当磨煤机处于X4状态时需要停磨检修,这与磨煤机实际运行情况一致,从而验证了本文所提方法的正确性。

4 结语

发电厂DCS可实时监测系统设备,并对设备运行状态参数进行储存,然而DCS仅当设备个别参数严重偏离正常值时才会报警。针对DCS系统数据分析能力的不足,本文提出了一种层次分析法和灰色关联法相结合的综合评估方法,综合应用表征设备运行状态的所有特征信息来评估其运行状态,及早发现有故障倾向的运行设备并调停检修,避免不安全事件发生。

本文提出的评估方法具有广泛适用性,可以与发电厂DCS相融合应用于凝结水泵、闭冷泵等发电厂重要辅助设备。需要注意的是,本方法在建立标准向量表上存在一定的局限性,需要对设备的各类故障运行数据不断进行统计分类,以保证此方法应用的准确性。