锅炉冲管技术在分布式能源站中的应用

孙五一,孙 洁,韩高岩,吕洪坤,童家麟,蔡洁聪

(1.杭州意能电力技术有限公司,杭州 310012;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

能源结构优化是当前我国政府实施可持续发展战略的重大决策,分布式能源站作为天然气高效利用的方式之一,正面临着前所未有的机遇与挑战[l-2]。分布式能源站具有灵活、分散、小型、靠近用户和合理使用清洁能源的特点,一般直接接在用户端或配电网,由需求侧管理。分布式能源站能提高局部供电可靠性、减少输电损耗、提高一次能源的利用率以及减少废气排放,具有很好的应用前景[3-4]。

近二十年来,小型燃气轮机、热电联供、光伏发电、燃料电池、风力发电以及小型储能技术取得了长足的进步,促进了分布式发电的发展[5-8]。特别是随着互联网技术的高速发展,IDC(互联网数据中心)机房迅速扩建,很大程度上促进了分布式能源的发展。能源站内主要管网和相关设备内部的清洁度则是保证整个能源站安全、稳定、经济运行的前提条件,这对能源站投产前管网水冲洗效果提出了更高的要求。

1 能源站概况

1.1 能源站制冷设备

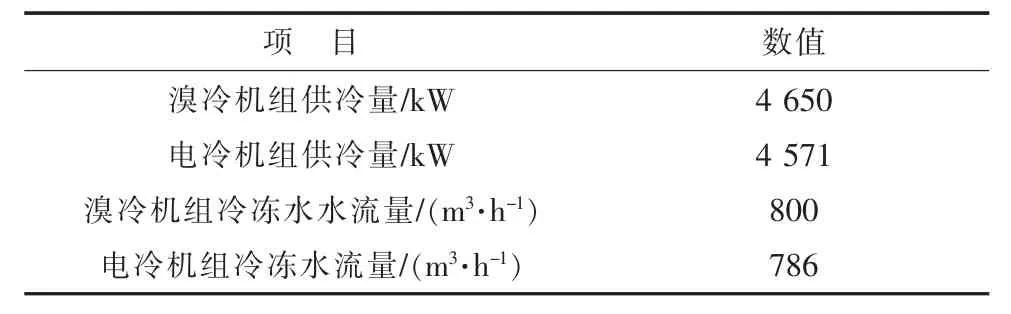

某冷电二联供能源站配套7×4 650 kW级烟气-热水型溴化锂吸收式冷水机组(以下简称“溴冷机组”)、10×4 571 kW级离心式电制冷冷水机组(以下简称“电冷机组”)。主要冷机制冷量和冷冻水流量详见表1。由于并联冷机数量较多,为达到更好的水力平衡,母管管道工质流速不应大于4.0 m/s。由于设计的主干管和母管流量为6 683.75 m3/h,主干管与母管采用内径900 mm的管子,管内冷冻水最大流速为2.88 m/s,冷冻水流动阻力为66.3 Pa/m,满足分集水器流速要求。

表1 主要冷机制冷量和冷冻水流量

为保证供冷可靠性,能源站分为2个独立单元运行。一单元配有4台溴冷机组、5台电冷机组,二单元配有3台溴冷机组、5台电冷机组。每台冷机配备1台冷冻水泵和1台冷却水泵。能源站设计选择制冷量相近的冷机,一方面可以增加不同冷机的运行组合,另一方面也提高了备用冷机数量,使经济性和安全性得到双重保障。

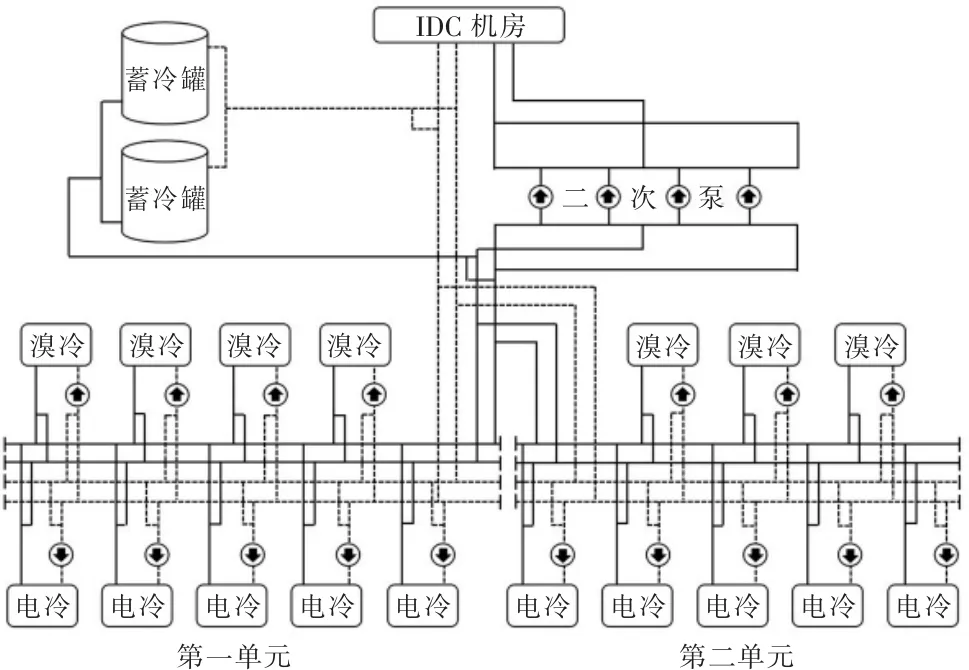

1.2 能源站冷冻水系统

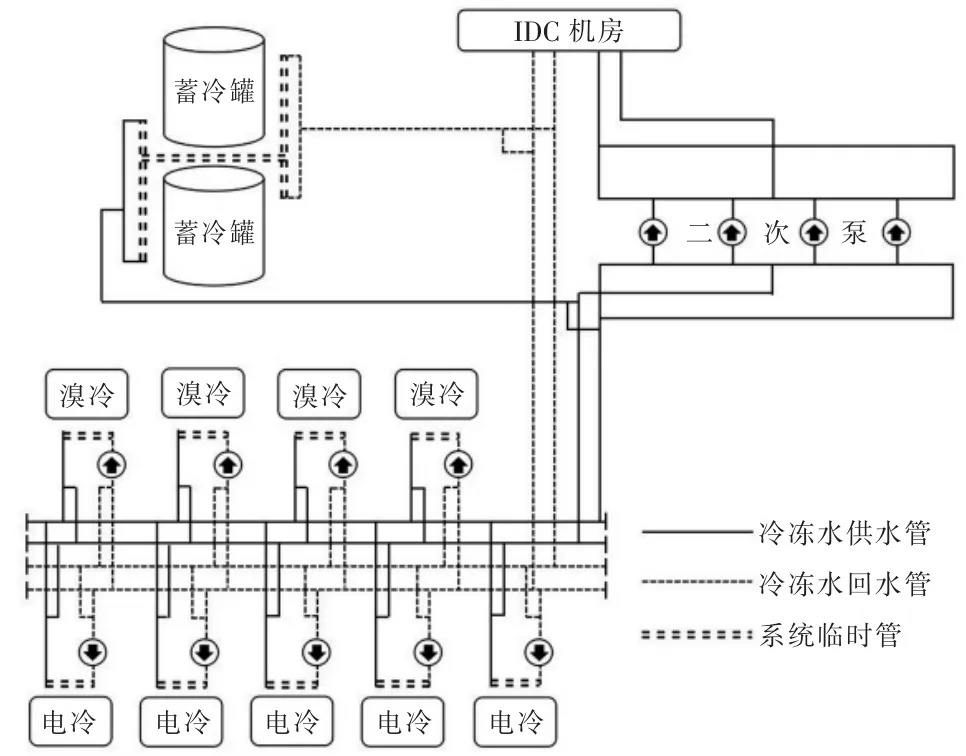

2个单元冷冻水系统各有双路全流量供、回水母管。每台冷机可通过接管阀选择单、双母管运行。2个单元供冷母管在能源站外汇合,冷冻水经环形供冷母管由二次泵输向IDC机房。2个蓄冷罐(2×1 500 m3)出水连接在二次泵前的能源站供冷母管上,回水连接在IDC机房至能源站间的回水母管上,蓄冷罐内冷冻水可双向流动,通过流向判断蓄冷罐处于蓄冷模式还是释冷模式。当制冷量不足以为IDC提供足够的冷冻水,蓄冷罐将进入释冷模式,由蓄冷罐提供冷冻水经由二次泵输向IDC机房。能源站冷冻水系统流程如图1所示。

图1 冷冻水系统流程

2 冷冻水系统水冲洗的必要性

能源站内冷冻水作为换热的主要介质,冷冻水管道及相关设备内部的清洁程度严重影响着能源站安全、稳定、经济运行。新装机组在正式投用前应通过物理方法清除在制造、运输、保管、安装过程中残留在管道中的焊渣、氧化锈皮、泥砂等。因此,在能源站冷冻水系统正式投运前必须对冷冻水管道进行水冲洗,防止机组运行杂质沉积,堵塞在板式换热器和冷机内部。近几年,随着技术水平的不断提升,冷冻水系统管道镀膜技术逐渐得到应用,部分机房用户(如阿里巴巴)在能源站供冷可靠性验收中将冷冻水管道是否镀膜也作为一项重要指标,而镀膜前管道内部的清洁程度将直接影响成膜率,因此冷冻水管道水冲洗的必要性日益凸显。

3 锅炉冲管技术在管道水冲洗中的应用

3.1 可借鉴性理论分析

3.1.1 相似性分析

冷却水系统是一个半开放式系统,机力通风塔作为一个接收外来杂质和水体污染源的主要载体,在设计之初就考虑到机力通风塔对外来杂质必须有一定的缓冲和沉积作用,并具备收集和排放杂质的功能。同时冷却水母管上设置沙滤以进一步增强对系统内杂质的阻挡和过滤。

冷冻水系统进行的是闭式循环,没有配备相应的杂质过滤装置,固体、离子杂质的沉积和堵塞直接影响机组运行的稳定性和经济性。可见,冷冻水管路对水冲洗质量的要求更高。现以冷冻水系统管路水冲洗为例进行详细说明。

冷冻水系统水冲洗的实质近似于锅炉蒸汽吹管,均是利用管道内流动的介质将残留在管道内的杂质进行物理携带和溶解,而水通常理解为不可压缩介质,在冲洗过程中只能靠提升流速达到一定的冲洗效果。

在冷冻水管路冲洗过程中启动冷冻水泵并逐渐增加运行泵数量,最终达到一个理想的冲洗流量,这种方式类似于锅炉稳压冲管中投用磨煤机组并逐渐增加运行磨组的数量,直到蒸汽流量满足吹管系数的要求。

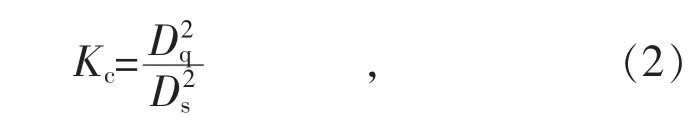

3.1.2 冲洗系数K

DL/T 1269-2013《火力发电建设工程机组蒸汽吹管导则》中给出稳压吹管系数计算公式如下:

式中:K为吹管系数;Db为吹管工况蒸汽流量;vb为吹管工况蒸汽比体积;D0为BMCR(锅炉最大连续蒸发量)工况蒸汽流量;v0为BMCR工况蒸汽比体积。

发电厂锅炉吹管时,冲刷介质为过热蒸汽,过热蒸汽比体积受温度和压力影响变化大,而同一系统水冲洗时水比体积在不同工况下可理解为近似相等,则公式(1)可简化为公式(2):

式中:Kc为冲洗系数;Dq为冷冻水冲洗时流量;Ds为冷冻水设计工况流量。

由公式(2)可知,冷冻水系统水冲洗时冲洗系数K只与冲洗时的流量有关,流量越大冲洗系数K越大,冲洗效果越好。姜国斌等人所阐述的压差控制法实质也是以提升冲洗流量来获得更好的冲洗效果[10]。

实际冲洗过程中,冲洗流量主要受动力源(即冷冻水泵)和管路耐压限制,冲洗系数不能无限增加,借鉴蒸汽稳压吹管中对吹管系数的要求,应保证冷冻水冲洗时的流量大于系统设计流量,即K>1时获得的冲洗效果较好。

3.2 水冲洗前准备工作

冷冻水系统管路短接目的是将冷冻水所流经的易沉积、堵塞设备和部位进行隔离,对系统中某些会极大延长冲洗时间和增加冲洗工质损耗的部位进行隔离,制定更经济有效的单体清洗方案。

管路短接的要求与DL/T 1269-2013导则中对临时管的要求一致,应保证短接管内径不小于正式管道内径,且短接管设计阻力不大于被短接部位或设备的阻力。冷冻水系统短接方式见图2。

图2 冷冻水系统短接方式

在冷冻水系统冲洗时,首先将冷冻水系统机房侧的板式换热器进行隔离,使用临时管进行短接,如李冠球等就从理论和实验的角度指出了冷冻水水质对板式换热器的重要性[11]。其次,将电冷机组和溴冷机组冷冻水进出水管短接,防止冷冻水系统中杂质沉积在冷机螺纹管内部,致使管子传热效果恶化,影响机组运行的经济性。最后,将蓄冷罐进回水短接。蓄冷罐不纳入冷冻水冲洗流程主要基于以下3点考虑:第一是在冷冻水流经设备中蓄冷罐截面积最大,冷冻水进入蓄冷罐后流速将大大降低,导致携带杂质由于重力作用沉积在罐体底部无法排出,蓄冷罐参与水冲洗后仍需进行人工清理;第二是2个蓄冷罐水容积较大,纳入冲洗流程后注水、放水时间将成倍增加;第三是由于蓄冷罐结构简单,设备相对独立,采用人工清理不仅可保证内部清洁度,而且在水冲洗前完成清理还可作为容器储存冲洗用水,以便加快水冲洗进度。

3.3 杂质收集和水冲洗阶段划分

3.3.1 杂质的收集

借鉴锅炉过、再热器串冲阶段,再热器进口加装集粒器用以收集和防止较大固体颗粒进入再热器的做法,冷冻水冲洗过程中,泵的进口滤网起到了集粒器的作用。可根据杂质颗的特性和不同水冲洗阶段选择滤网或滤网加不同目数金属滤网的组合。

3.3.2 水冲洗阶段的划分

冷冻水冲洗中主要杂质可分为两大类,一是固体类杂质,二是离子类杂质。其中固体类杂质又分为可溶于水和不可溶于水。不溶于水的固体类杂质只能靠物理拦截收集,离子杂质和可溶于水的固体杂质则可通过溶解、携带排出。根据实际工程经验,结合现场的可操作性将冷冻水系统水冲洗分为3个阶段。

(1)预冲洗阶段。这一阶段类似于锅炉蒸汽吹管中的点火升压到试吹阶段,主要对正式和临时系统进行检查、注水、排气,对冷冻水泵依次进行试转,确保下一阶段可投用冷冻水泵的数量。利用原有滤网对特别大的杂质进行收集。当所有泵因进口滤网差压大于200 Pa而停止试转时,进行系统放水并对滤网内收集的杂质进行清理鉴别,制定下阶段的冲洗计划。

(2)正式冲洗阶段。这一阶段类似于锅炉蒸汽吹管中的正式吹管阶段,将完成较大固体杂质的冲洗和收集工作,绝大部分水溶性固体杂质和部分离子杂质的冲洗、溶解、携带、排出工作。通过增加运行冷冻水泵数量来保证冲洗效果。当冲洗系数K>1且连续水冲洗大于2 h以及滤网差压未达到200 Pa时,可在原有滤网内部套上20目软性金属滤网再次进行冲洗,直至增加的软性金属滤网达到100目,本阶段冲洗完成。

(3)后冲洗阶段。这一阶段冲洗主要是去除离子杂质,同时利用滤网和高目数金属滤网继续对残留小型固体杂质进行收集。冲洗前期采用大流量冲洗和整体放水,当管道内主要离子杂质、铁离子浓度小于3 000 μg/L时可采用边补水边排放的置换冲洗。冲洗过程中进行定期采样监测,直至冷冻水中铁离子浓度小于500 μg/L。

3.4 水冲洗方法的工程应用

本次冲洗主要以泵进口滤网差压以及水质监测数据作为判断冲洗合格的依据,水冲洗时二次泵采用变频调节匹配系统内冷冻水流量。

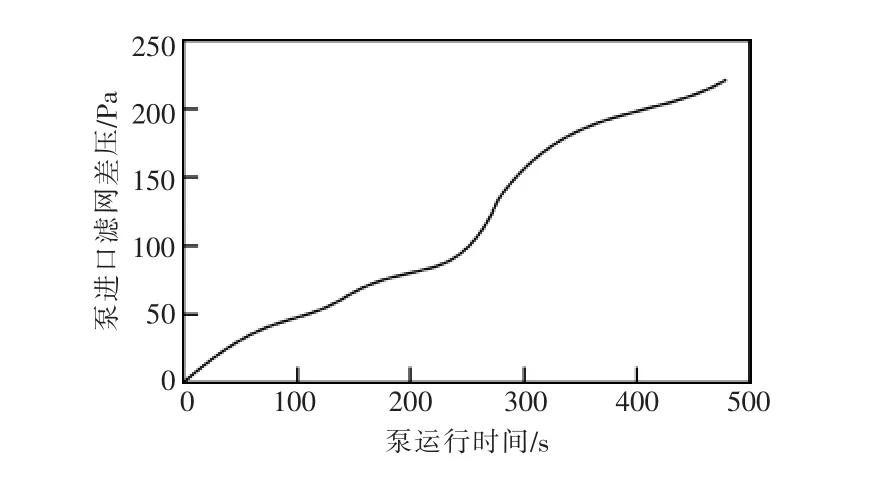

首次水冲洗时,以第1台启动泵的滤网差压作为研究对象,泵启动后每隔60 s记录1次滤网差压数值,300 s后启动第2台泵,2台泵并列运行直到滤网差压超过200 Pa达到清理要求,结束记录。滤网差压爬升情况与冷冻水泵运行时间如图3所示。

图3 泵运行时间与滤网差压关系

第2台泵启动后冲洗水流量增大约1倍,冲洗水携带杂质的能力也相应增强,滤网差压上升的速率大于单台泵运行时滤网差压上升的速率,由此可见流量越大冲洗效果越好。

经过一段时间冲洗,对滤网进行清理。以第1台启动泵的滤网差压作为研究对象,泵启动后每隔1 min记录滤网差压上升情况,间隔5 min启动1台泵,直至第一单元内9台冷冻水泵全部完成启动,9台泵并列且稳定运行5 min后结束记录。滤网差压爬升情况与泵运行时间关系如图4所示。

图4 泵运行时间与滤网差压关系

每启动1台泵冲洗水流量相应增大,冲洗水携带杂质的能力也相应增强,冲洗初期滤网差压上升速率较快,到了后期冲洗水基数变大,新加入运行泵所增加的流量占冲洗水量的百分比逐渐下降,滤网差压上升趋势有所减缓。当9台泵全部启动后,冲洗系数K达到1.07。又因部分管路进行了短接,整个临时系统的阻力低于正式系统系统的阻力,预估此时的K值可达1.1以上。

3.5 冷冻水系统管路冲洗经验及建议

(1)运用提出的水冲洗方法可比计划提前6天完成冲洗工作。经镀膜单位检测,综合除垢率大于98%(氧化铁锈除锈率大于95%),为后期镀膜工作奠定了良好的基础。

(2)冲洗系数K主要受水冲洗动力源的影响,对于双母管运行的冷冻水系统,如K值不能大于1时,可切换至单母管以提高冲洗效果。

(3)可提前预判管道生产、运输、安装过程中可能存在的固态杂质和离子杂质。针对某些难以溶解和携带的杂质,在冲洗水中添加特定药品,提高其溶解浓度或将其反应为易溶于水的物质,通过携带排出。

(4)能源站正常运行时,整个冷冻水系统流速最低区域应为蓄冷罐内部,蓄冷罐底部将成为杂质沉积的主要区域。蓄冷罐底部应合理设计排污系统并定期投用,将沉积在蓄冷罐内的系统杂质排放清理。

4 结语

冷冻水系统作为分布式能源站内的重要系统,水冲洗的质量直接影响能源站运行的安全性和经济性。参考电站锅炉冲管中吹管系数的计算方法,进而转化成冲洗系数,明确冷冻水冲洗时的参考依据。借鉴临冲管和集粒器的设计、安装、使用原理和方法,制定冷冻水冲洗的临时系统,用以提高冲洗效果和缩短冲洗时间,在实际应用中也取得了理想的效果。