发电厂电动引风机及其烟道低温腐蚀分析与控制

陈建江,童家麟

(1.华能国际电力股份有限公司玉环电厂,浙江 玉环 317604;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

我国煤炭消费占一次能源消费比重约70%,其中50%被电力、热力生产与供应企业所消耗,煤炭有效安全利用是火电企业自始至终关注的问题。煤炭作为有多种金属、非金属元素,多种无机物、有机物组成的混合物,其燃烧产物化学性质、物理性质非常复杂,因此燃煤锅炉安全运行管理任务艰巨。近年来,随着节能减排技术的推广和国家环保要求的提高,锅炉排烟余热利用日益受到发电企业关注,一般认为排烟温度每降低10℃,可提高锅炉效率0.5%~0.7%[1-3]。

锅炉排烟温度控制在我国大致经历了2个阶段:第一个阶段从经济性考虑,在保证空预器等尾部传热元件不发生腐蚀情况下,最大限度降低烟气温度,这个温度根据工程实践,一般控制在120℃左右;第二个阶段为了满足国家环保排放标准提高需要,低低温静电除尘器被广泛采用,同时,低温省煤器等节能设备的大量利用,使得锅炉排烟温度进一步降低到90℃[4-5]。但锅炉排烟温度的大幅降低,带来了锅炉尾部设备腐蚀损坏风险增加的问题,其中尾部烟道烟气低温腐蚀是近年来发生频率较高且严重影响机组安全运行的问题之一[6-7]。烟气低温腐蚀是指:烟气硫酸蒸汽在烟气温度低于烟气露点温度时,凝结到受热面、烟道等金属表面,引起设备表面腐蚀,进而导致受热面壁厚减薄直至失效损坏。

国内学者对尾部烟道低温腐蚀问题进行了较为深入的研究,对腐蚀机理和预防措施等提出了很多有意义的结论。赵国威等[8]针对锅炉烟道低温腐蚀的情况,提出了通过控制入炉煤含硫量、合理配风等手段,降低酸露点温度,防止受热面低温腐蚀。曹艳等[9]提出了邻汽加热启动技术、弹性回热技术、广义回热技术等,较大程度上提高了锅炉尾部烟道抗低温腐蚀的性能。王利[10]通过对尾部烟道管道、设备等采用外包扎保温材料的方法,有效缓解了低温腐蚀问题。但以前国内学者的研究主要着眼于设备改造等,在现有设备状态下通过运行优化来缓解低温腐蚀进程则鲜有报道。因此,本文以某超超临界锅炉为研究对象,通过运行优化有效改善了电动引风机及其烟道的低温腐蚀现象,以期为同类型锅炉控制低温腐蚀提供参考。

1 研究对象概况

某发电厂共有4台1 000 MW超超临界机组,其中,3号锅炉为超超临界变压运行直流锅炉,采用Π型布置、单炉膛、露天布置、全悬吊结构,反向双切圆墙式燃烧方式。原配置2台50%BMCR(锅炉最大连续蒸发量)电动引风机,2014年进行了汽动联合引风机改造,将原来的电动引风机和电动增压风机合并运行,改造成汽动联合引风机,由背压式调速汽轮机驱动,并配套备用电动引风机,以缩短机组启动时间,可在4台机组全停情况下,满足机组正常启动。

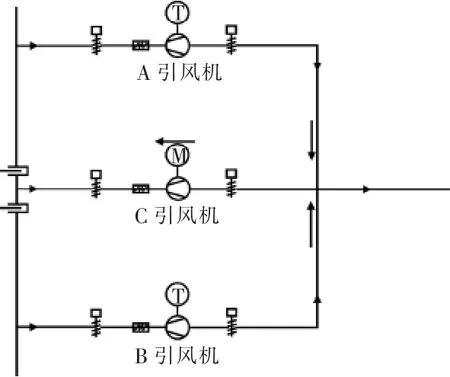

引风机和增压风机合并运行后,节能效果明显,原引风机、增压风机运行过程中不协调问题也得到了有效改善。图1为改造后引风机系统日常运行状态。日常运行中,2台汽动引风机并列运行,电动引风机备用。但改造2年后,发现备用电动引风机烟道发生了严重的低温腐蚀现象,图2所示为电动引风机静叶和烟道的腐蚀现场情况。由图2可知,电动引风机低温腐蚀现象较为严重,腐蚀产物大致呈颗粒状,并已有脱落迹象,腐蚀液也已外流。通过实验室分析,浅黄色腐蚀产物主要为FeSO4·H2O,这是由于烟气中硫酸蒸汽与水蒸汽遇冷凝结后混合产生的稀硫酸溶液与Fe发生置换反应产生的[11]。究其原因,与电动引风机进口挡板式关断门关闭时存在轻微泄漏,同时出口关断式隔绝门关闭时较为严密有关。在锅炉运行时,C电动引风机烟道内部充满烟气,烟道内烟气由于处于静止状态,得不到对流换热,烟道内烟气慢慢冷却,烟气中硫酸蒸汽由于其露点温度较水蒸气温度高而首先凝结,浓硫酸不与Fe发生化学反应,所以不会引起烟道和风机腐蚀,但随着烟气温度的降低,烟气中的水蒸气也开始凝结。浓硫酸与凝结水混合,化学性质发生变化,变成酸性极强的稀硫酸,与Fe发生化学反应,由于其他金属离子的存在,在发生置换反应的同时,也发生电化学反应,从而产生烟道低温腐蚀。因此,有必要在现有设备条件下优化运行,以控制低温腐蚀速度。

图1 改造后的引风机系统日常运行状态

图2 引风机静叶和烟道腐蚀现场情况

2 运行优化方案

2.1 可能存在的问题

若取消电动引风机,虽然可以避免引风机烟道的低温腐蚀,但可能存在以下问题:

(1)机组启动时间延长,由于汽动引风机启动前引风机小汽轮机进汽和排汽管道需要暖管疏水,造成锅炉风烟系统启动时间推迟,机组整体启动时间增加[12]。

(2)若4台机组全停,则机组无法正常启动。

(3)在1台机组运行、多台机组需要同时启动的情况下,各台引风机小汽轮机耗汽总量过大,导致运行机组补水不足。

(4)若使用临机汽源启动汽动引风机,在小汽轮机汽源切换过程中,2路汽源温度、压力有较大偏差,会造成引风机小汽轮机应力大幅变化,对引风机小汽轮机的寿命和安全运行有一定影响。

(5)RB(故障减负荷)工况下,若跳闸汽动引风机无法立即恢复,取消电动引风机后,会限制机组负荷响应速度。

2.2 主要治理方案

电动引风机还可作为汽动引风机备用。综上,保留电动引风机使得机组运行方式更加灵活多样,同时提高了机组运行的安全性。因此,如何降低电动引风机低温腐蚀风险是本文下一步的重点研究方向。对电动引风机系统的主要治理方案有以下2个思路:

(1)将引风机存在泄漏的风门进行密封,增设引风机密封风系统。该思路的原理是通过密封风的压力,阻止烟气进入电动引风机进出口风门段烟道。但该方法下仍有一定量的残余烟气留在风机烟道内,需对电动引风机入口进气箱、集流器、静叶调整挡板、风机壳体、主轴护套、联轴器、叶轮、烟道内支撑、后导叶、扩压器等内部设备喷砂除锈、防腐喷涂油漆,使得设备具备一定防腐能力。

(2)提高电动引风机烟道温度,若烟道能保持适当温度,则可避免烟气冷却凝结。加热烟道有热风加热和建立引风机微循环2种方法。通过热风加热,即从热二次风或热一次风中抽取热风对引风机烟道加热,若要实现这一目标,则需另外布置烟道,此方案不但需要较大的施工和材料费用,而且需要结合机组检修进行施工,实施过程时间非常长。建立电动引风机微循环时,通过微开电动引风机出口电动挡板门建立微循环,以保持引风机烟道在一定温度以上。图3为2台汽动引风机与电动引风机微循环示意图。

2.3 方案比较

与其他方案相比,汽动引风机与电动引风机建立微循环的方案有以下优势:

图3 汽动引风机和电动引风机微循环示意

(1)没有设备投入和设备检修维护工作量。

(2)可利用调停机会进行实施,实施过程简便,起效快速,并可长久保持。

(3)维持烟气微循环,汽动引风机需要额外增加一定蒸汽量,但用量较小,相对方案一,使用蒸汽量大为减小,并可节省防腐风机电耗。

综上,建立微循环的方案优势明显,但若要达到缓解低温腐蚀的目的,还需对烟道温度和烟气酸露点温度进行计算比较[13-15]。烟道温度过高,可保证烟道不发生腐蚀,但会增加汽动引风机耗汽量;烟道温度过低,达不到控制低温腐蚀的目的。特定煤种的烟气酸露点温度可由以下公式计算得到:

其中,

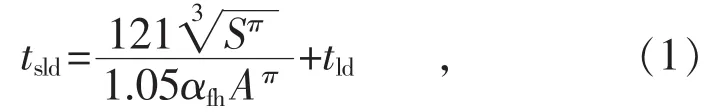

式中:tld为烟气中的水蒸气露点;Sar为燃料的收到基硫分;Aar为燃料的收到基灰分;Qar,net为燃料的收到基低位发热量;αfh为飞灰占总灰中的份额,计算中取90%。

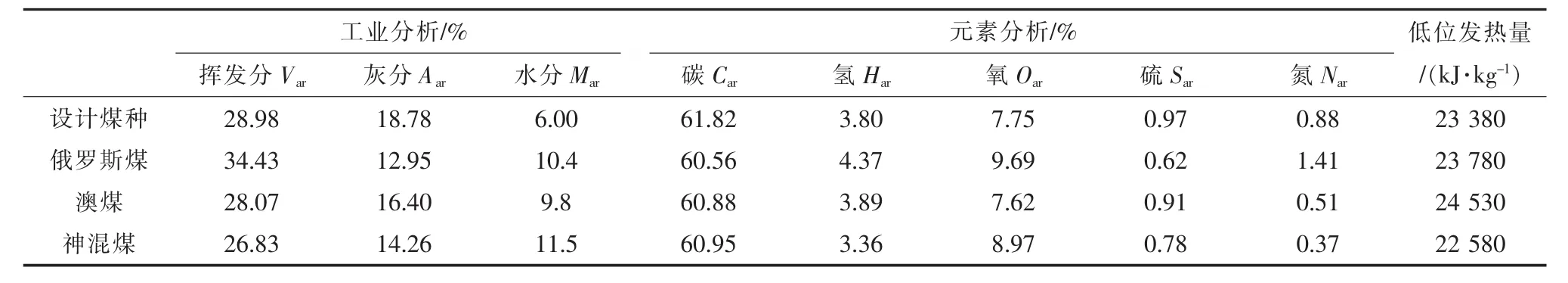

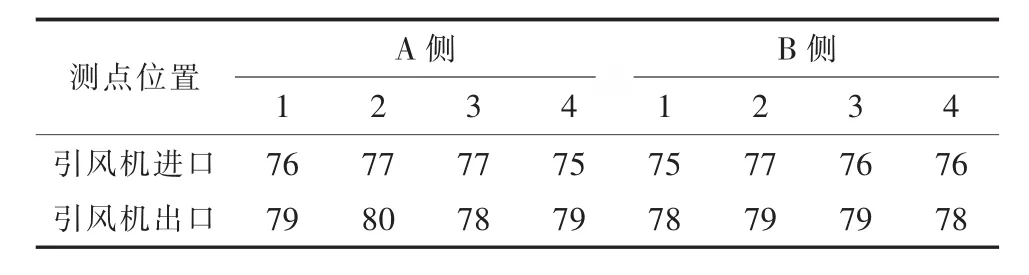

表1为该发电厂设计煤种和几个常用煤种的煤质分析。经计算得到,在设计煤种、俄罗斯煤、澳煤、神混煤下的烟气酸露点温度分别为70.8℃,75.2℃,74.1℃和74.8℃,因此,若可保持电动引风机内烟气温度高于75℃,则可在较大程度上缓解低温腐蚀进程。在2016年机组检修中,对出口关断式隔绝门进行了重新定位,完成了电动引风机烟道微循环建立。表2为烟道微循环建立后电动引风机进出烟道的实测烟气温度。由表2可知,烟道微循环建立后可保持电动引风机烟道内烟气温度在75℃~80℃,绝大多数区域略高于烟气酸露点温度。图4为2018年停机检查时的电动引风机烟道和静叶状态。由图4可知,通过运行优化后,引风机烟道、静叶、引风机叶轮及联轴器相关部件腐蚀现象均不明显,低温腐蚀现象得到了有效缓解。

表1 设计煤种和几个常用煤质分析数据(收到基)

表2 电动引风机进出口烟道实测烟气温度℃

图4 运行优化后电动引风机烟道和静叶状态

3 结语

锅炉排烟温度的降低,使得尾部烟道设备低温腐蚀日益成为影响锅炉安全运行的掣肘。对某超超临界锅炉备用电动引风机进行微循环建立,可保持电动引风机内烟气温度在75℃~80℃,绝大多数区域略高于该锅炉设计煤种和常用煤种的烟气酸露点温度。运行结果表明,低温腐蚀现象得到了有效缓解,取得了良好的效果。