基于Solidworks的原木吊装桥式起重机桥架结构研究

刘 清,魏占国 ,周振兴

(1.湖南建筑高级技工学校,湖南 长沙 410015;2.中南林业科技大学 a.物流与交通学院;b.材料科学与工程学院,湖南 长沙 410004)

林业机械是指有益于林业生产过程机械化的设备,具体是指用于造林、育林、护林、木材切削和林业起重运输的机械。桥式起重机作为林业起重运输机械中的代表,在木材堆场过程中起着重要的作用,它是在林业生产中使用广泛、通用化程度高、数量最多的林业机械。

原木是指原条长向按尺寸、形状、质量的标准规定或特殊规定截成一定长度的木段,有带皮和不带皮的,属于一种长、大、笨、重的货物,成捆后利用起重机配合钢丝绳或抓斗进行运输。在原木吊装过程中,受原木自身属性的影响,桥式起重机整体施力较复杂。考虑到桥式起重机最主要且最重要的部件是桥架,因此有必要找出极限荷载作用下桥梁结构的应力大小和分布情况,并进一步静力分析结构薄弱部位,找出可能的优化方法[1]。

一般来说,对于桥架结构这一类的机械结构,有着许多传统方法对其进行力学分析,但是这些传统方法都有着自己的弊端,例如可以使用力学解析方法来分析机械结构的受力情况,但是力学解析方法采用公式多,计算过程易出错,且最终结果不易精确,对于构件的真实受力情况难以如实反映,当桥架内部加筋板布置过于复杂时,计算难度大大提升,甚至无法求解。在目前计算机迅速发展的背景下,可以利用相关有限元分析软件进行桥架结构的力学分析。该方法较传统方法,具有方便、快捷、求解相对准确等优点[2]。

常见的有限元分析软件有ANSYS,SDRC/I-DEAS等,它们存在着建模困难,力学分析操作难度大等问题,虽然对外部三维建模软件开放了接口,但在各软件间数据互导时存在一定的兼容问题,导致有限元分析结果不准确或者其他问题[3]。为此,本研究针对桥式起重机这一林业机械使用Solidworks软件进行建模,Solidworks Simulation插件进行有限元分析,所有操作都在一个软件内完成,快速便捷地得到在实际极限荷载作用状况下桥梁结构的应力大小和分布情况。研究过程和结果可为原木吊装桥式起重机的桥架结构设计提供参考,更为以后快速分析原木吊装桥式起重机受力情况、并对起重机承载能力可靠性快速评估指明方向。

1 原木吊装桥式起重机桥架结构简介

1.1 原木吊装桥式起重机桥架结构

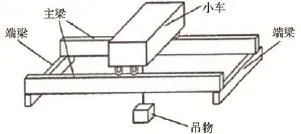

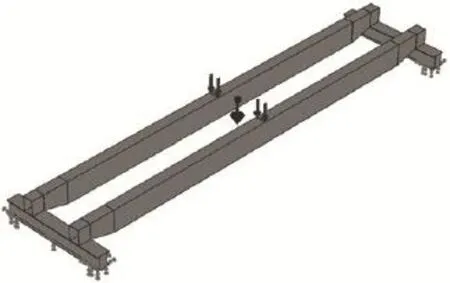

桥架主要由主梁、端梁和小车等部件构成,各部件主要尺寸参数根据生产需要各不相同,如图为原木吊装桥式起重机的桥架部分。

图1中原木吊装桥式起重机利用钢丝绳,将原木成捆堆放于木场中,起重小车在主梁上方运行,且设有走栏,操作驾驶室等,设计等相关复杂。其桥架结构如图2所示。

图1 现场的原木吊装桥式起重机Fig.1 On-site log hoisting bridge crane

图2 桥架的结构示意Fig.2 Schematic diagram of bridge structure

1.2 桥架结构的主要参数

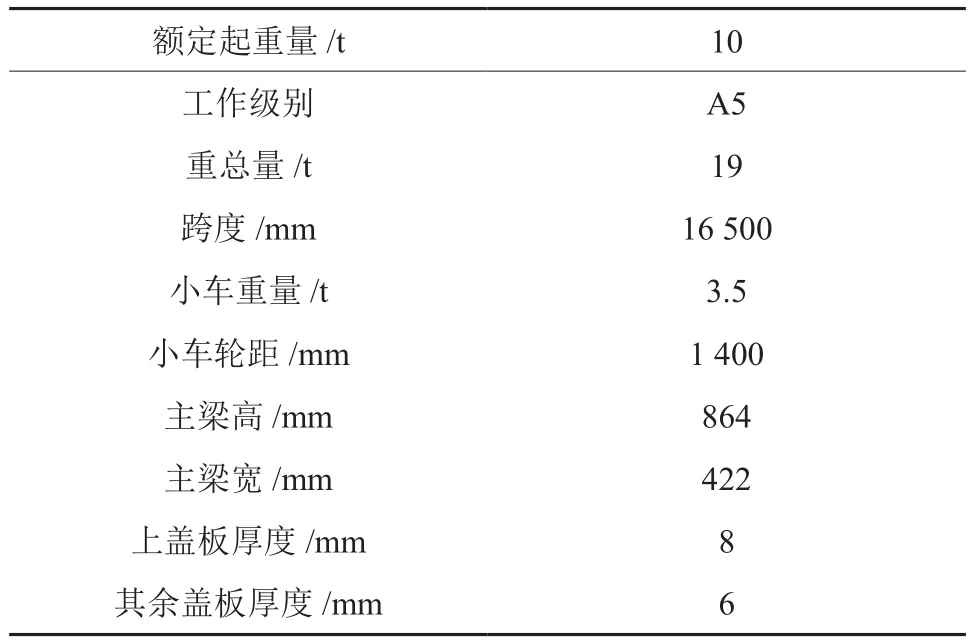

参考某型桥式起重机,选定桥梁主梁的结构为起重机广泛运用的正轨箱形双梁,整个桥架结构对称处理,主要参数[4]如下所示:

表1 桥架结构主要参数Table 1 Main parameters of bridge structure

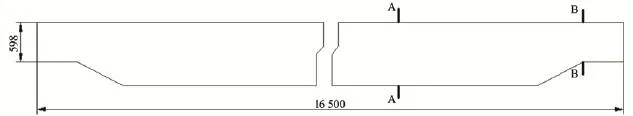

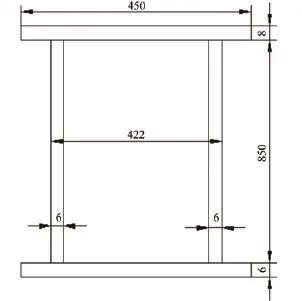

主梁的主要尺寸,如图3所示。

图3 主梁的尺寸参数 mmFig.3 Size parameters of main beam

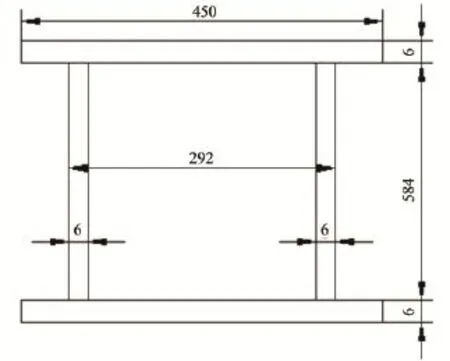

图4 主梁A-A截面尺寸参数 mmFig.4 Size parameters of A-A cross section of main beam

图5 主梁B-B截面尺寸参数 mmFig.5 Size parameters of B-B cross section of main beam

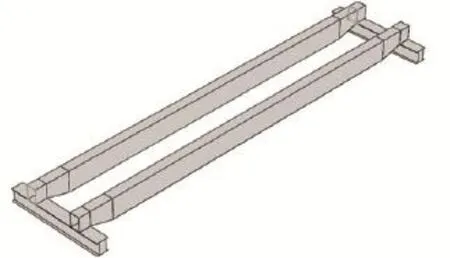

1.3 桥架结构的三维建模

为便于后续分析处理,忽略桥架主梁上的筋以及栏杆等细节,根据桥架结构的主要尺寸参数,利用Solidworks软件可以建立如下几何模型:

图6 桥式起重机桥架等轴测图像Fig.6 Axonometric drawing of bridge frame of bridge crane

2 桥架结构的有限元分析

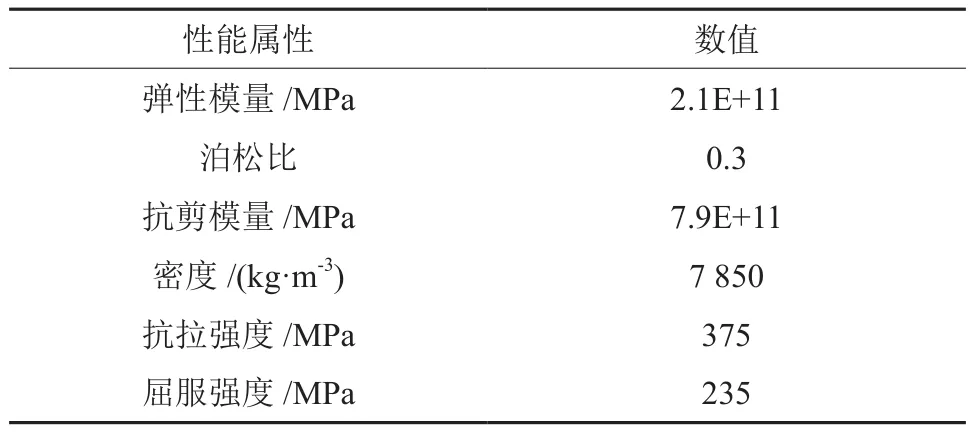

2.1 桥架材料特性

本桥架所采用的材料为普通碳素结构钢Q235B[5],该材料的力学性能特性,如表2所示。

表2 桥架材料特性Table 2 Material characteristics of bridge frame

2.2 有限元模型的建立

将模型以基于曲率的网格进行网格划分,雅克比点定为4点,网格单元大小为157.713 mm,网格品质为高品质,节点数共计67 935个,单元总数为34 679个,网络的其他参数均处于比较好的状态,得到以下有限元模型:

图7 有限元模型Fig.7 Finite element model

2.3 载荷组合与约束分析处理

为简化运算,本研究只考虑自重载荷和起升载荷形成的载荷组合,为分析极限受力情况,假定起重小车正处于跨中进行满载工作,其中重力常数(g)取9.8 N/kg。由于忽略了其它载荷及不稳定因素的影响,将安全系数设为较大值2。桥架主要约束经分析主要来自端梁中X、Y、Z方向的约束,因此受力分析时,在端梁底部采用固支约束[6],综上可以得到如图8所示的桥架结构受力图:

图8 桥架结构受力图像Fig.8 Stress of bridge frame structure

2.4 求 解

选用间接迭代求解,设定求解器为PCG[7],该求解器适合于大型模型的线性结构分析,求解速度快。

3 结果与分析

对小车满载处于跨中的情况进行计算,得到桥式起重机桥架结构的应力和位移的结果,如图9—11所示:

图9 桥架结构应力分布云图像Fig.9 Distribution cloud map of bridge structure stress

图10 桥架结构Y方向(下扰)位移云图Fig.10 Displacement cloud map of bridge frame structure in Y direction (lower disturbance)

根据原木吊装桥式起重机桥架结构在极限载荷作用下的应力和位移的结果,有如下分析:

a.强度分析由分析结果可知主梁的最大等效应力σmax=115.3 MPa,取安全系数2,固许用应力[σ]=235÷2=117.5 MPa,故σmax< [σ],根据强度分析结果可以判定该桥架的强度满足设计要求。

图11 桥架结构Z方向(旁弯)位移云图Fig.11 Displacement cloud map of bridge frame structurein Z direction (side bending)

b.刚度分析由分析结果可知最大下扰UY=11.67 mm,最大旁弯UZ=0.83 mm,而此次桥式起重机垂直挠度许用值[f]=L/700=24 mm,水平挠度许用值[fg]=L/2000=8 mm,故f<[f],fg<[fg],根据刚度分析结果可以判定该桥架的垂直静刚度和水平静刚度满足均设计要求[8]。

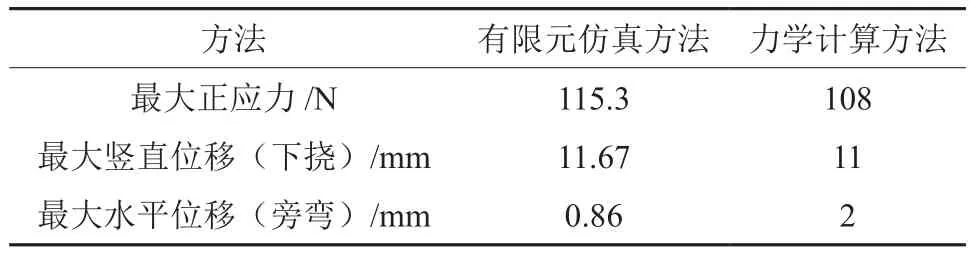

进一步探究有限元分析法所得结果准确性,按照传统力学解析方法对本结构进行力学分析,将所得结果和有限元分析方法结果进行比较,如表3所示[9]。

表3 有限元仿真方法与力学计算方法计算结果的比较Table 3 Comparison of calculation results between finite element simulation method and mechanical calculation method

由此可知,有限元分析方法和传统力学解析方法分析结果比较一致,而之间的些许差别一部分在于有限元分析方法所用三维模型是进行过一定的简化,另一部分在于传统力学解析方法求解结果不易精确所导致。

4 结论与讨论

4.1 结 论

本研究利用Solidworks软件对原木吊装桥式起重机机架进行三维建模和三维有限元分析,并和传统力学解析方法分析结果进行对比,得到了以下结论:

通过软件的有限元分析并结合起重机有关规定要求,可以知道该类桥式起重机桥架结构的强度和刚度满足工作要求。

根据应力分布图和位移云图,可以看出仿真分析得出的最大应力和最大位移出现位置和实际生活中的实验结果比较一致,表明针对该薄弱位置进行实际检测时应着重注意。

Solidworks软件进行有限元分析方法所得到结果和传统力学解析方法得到结果比较一致,虽然存在一定差别,但考虑到有限元分析方法所用三维模型是进行过一定的简化,而传统力学解析方法求解结果本身不易精确,所以依然可以认为利用Solidworks软件进行建模和有限元分析是可靠和科学的。

基于Solidworks软件对于原木吊装桥式起重机的研究过程,方法步骤简单明了,可借鉴于其他林业机械结构分析研究,研究方法具有一定程度上的广泛性,所有软件操作都在一款软件内完成,操作逻辑明确,不存在数据兼容问题,确保仿真分析快速展开。

4.2 讨 论

本研究利用Solidworks软件对原木吊装桥式起重机桥架结构进行快速有限元分析,分析方法和结论上存在一定的局限性,只适用于正轨箱形双梁,且建模时由于进行了简化,导致后续有限元分析不能完全反应物体在实际适用过程中的力学变化情况。下一步研究拟采用Solidworks平台提供的API接口,通过编程完成程序化参数建立桥架结构模型,进一步提高建模精度,支持建模同时完成设计计算、强度校核、寿命计算等工作,该研究将适用于各类型桥架结构快速建模与有限元分析,方法和结论也有望适用于各类型桥架结构。