基于注塑工艺的汽车零部件成本分析

赵振家,赵明楠,严玉廷

(中国汽车技术研究中心有限公司,天津 300300)

前言

在汽车工业落实节能减排,推进绿色发展的背景下,“以塑代钢”已成为汽车轻量化设计的重要手段之一。由于塑料密度远低于金属密度,再结合其易成型、耐腐蚀等优点,其在汽车的应用比例越来越大。一些车型已将翼子板、尾门等零件实现塑料化并获得市场消费者认可。随着车用塑料的种类及重量越来越多,掌握塑料产品上下游产业链以及合理地进行成本分析对企业成本控制策略变得尤为重要。

注塑工艺作为塑料成型的重要工艺之一,在汽车的众多零部件中均有应用,常见注塑产品如下表1所示。为对汽车注塑产品进行合理的成本分析,本文先介绍了注塑工艺概况,并基于注塑工艺建立了成本分析模型,这对企业开展成本分析、采购议价等工作具有一定的参考意义。

表1 汽车常见注塑零件

1 注塑工艺概况

1.1 工艺流程

图1 注塑工艺流程及设备示意图

注塑成型是指利用注塑机将融化的塑料快速注入闭合的模具内,使之冷却固化、开模后得到成型产品的方法。注塑成型是一个循环的过程,其流程及使用的设备如下图1所示。

1.2 注塑机选型

生产过程中,选用合适的注塑机不仅有助于合理地控制产品成本,也避免了因采用较大吨位机型带来的能源及材料浪费。对注塑机吨位选择一般归纳为“射得满、锁得住、放得下、取得出”4大判定标准[1]。

(1)射得满

注塑能力是根据注塑机的最大注塑量而考虑,即“射的满”。一般要求注塑机注塑能力≥产品质量×模腔数量/0.75。

(2)锁得住

锁模力是指合模后以抵抗熔融塑料进入模腔产生的模腔压力,防止模具闭合不严,造成漏胶、飞边等不良现状,即“锁得住”。要求注塑机锁模力≥产品分型面投影面积×模腔数量×材料锁模力常数。

(3)放得下

模具外形尺寸应小于注塑机工作台面的有效尺寸,即“放得下”。一是模具长宽方向至少有一个方向的尺寸<水平方向拉杆内间距;二是注塑机最小模厚≤模具厚度≤注塑机最大模厚。

(4)取得出

开模行程是保证产品从注塑机取下的重要参数,一般产品深度×3.5≤开模行程来校核。

通过上述判定标准选出来的注塑机可视为最理想生产的注塑机,并作为成本分析的参考依据。实际生产中,由于产品种类差异大,零部件生产企业不可能购买全部型号设备,往往存在注塑机吨位偏大的情况,因此,在各个阶段计算成本分析时应结合实际情况来进行。

1.3 注塑周期

产品的注塑周期不仅对生产运行效率至关重要,且对汽车零部件成本控制也发挥重要的作用,而在实际生产中,企业经常通过优化注塑周期来实现成本的管控。注塑产品评估随着项目进行具有动态变化的特点,各个阶段在实际进行成本分析工作时,前期可通过类似产品进行评估,并积累经验数据库,也可通过模流分析进行评估;项目中期通过实际生产状况来进行计算,并与不同阶段做对比,提供数据参考,修正经验模型;项目后期或竞品分析时则可通过类似产品进行经验评估。为了科学地计算注塑成型周期,并通过理论来指导实际生产,本文依据注塑工艺流程,将整个注塑成型周期归纳为注塑时间、保压时间、冷却时间、开合模时间,具体计算方法如下:

(1)注射时间

注塑时间根据产品材料性质,产品形状及质量要求而定,它与注射压力、注射速率、螺杆转速、背压及温度等许多因素有关。注射时间估算方法见公式1:

Ti:注射总时间,s;

K1:成型热膨胀系数,参考材料物性表;

M:射胶总量((单件产品重量×模穴数量+流道、料头重量)/材料利用率);

ρ:材料密度,g/cm3;

K2:射出速率系数,一般取0.2~0.5;

V:注塑机最大射出速度,cm3/s。

(2)保压时间

保压时间为从模腔充满后开始,到保压结束为止所经历的时间。保压时间受材料收缩率以及产品尺寸和变形要求等因素影响。保压时间计算方法见经验公式2。这里保压时间主要和产品壁厚相关,实际调工艺参数是针对不同的零件可通过螺杆位置来进行保压,即保压时间为0s。为提升公式准确性,可通过对同类产品积累的经验数据来不断修正、完善模型。

Th:保压总时间,s;

D:产品壁厚,mm。

(3)冷却时间

注塑件的冷却时间占整个成型周期的比例为50%以上,一定程度上决定了整个成型周期。影响冷却时间的因素较多,如产品形状、壁厚,模具材料、水路排布、走向以及冷却液流量,塑料种类、熔胶温度、模具温度、材料热变形温度等。结合实际经验见拟合公式3[2]:

TC:冷却时间,s;

α:塑料热扩散系数,mm2/s;

Tc:熔胶温度,℃;

Tm:模具温度,℃,参考材料物性表;

Tx:热变形温度,℃,参考材料物性表。

(4)开合模时间

开合模的时间受机台吨位、模具结构、机械手取件等因素影响,一般按不同吨位机台进行统计。为了提升生产效率,往往通过在开模顶出时机械手同步进行取件动作,合模时模具同步复位。归纳经验公式4如下,并通过不断积累生产数据对其修正,以提高适应性及准确性。

TO:开合模时间,s;

X:注塑机机台吨位。

1.4 注塑模具

注塑产品的生产离不开模具,汽车注塑产品模具的种类及结构因产品不同而千差万别,加之不同企业对模具的材料、结构、质量等要求不一等因素,为评估模具价格带来了诸多的不确定性。

图2 模具价格构成图

一般而言,模具价格构成如图2所示。对注塑模具进行成本估算的方法主要有四类:工时法、按模具材料费估算(工料比法、重量法)、类比法、成本法[3]。在实际进行成本分析工作时,为了更好的评估模具价格,通常采用多种方法相结合来进行。首先对产品尺寸、模具结构复杂程度、产品表面特征及精度等参数进行评估,确定模具大小、材料及标准件品牌等初步方案,通过工时法、按模具材料费法,进行模具价格估算,最后依据类比法对模具价格进行对比修正评估出最终的模具价格。模具价格评估是一项需要较强综合能力的工作,评估人员需对产品、模具结构以及上下游产业链熟悉,这给非工程人员进行成本分析工作带来了一定的难度。未来,随着CAD/CAM/CAE/CIMS和同步开发系统的不断进步以及模具标准件的市场化透明化,通过研发商业化的模具价格计算软件来实现对模具价格计算,进而解决这一难题。

2 成本分析模型

对汽车注塑类产品成本主要包括材料费、设备折旧费、工装费用、能源动力费、人力费、场地费以及其他等费用。

2.1 材料费用

注塑产品材料费用主要包括注塑材料费、浇口及流道费、试模材料费,因更换材料或颜色必要的洗料筒材料费。产生的废料可作为回收或出售,计算方法见公式5:

Cmaterial,材料成本,元;

M1,产品重量,kg;

Pmaterial1,材料单价,元/kg;

ηmaterial,材料利用率,%;

M2,产生废料重量,kg;

Pmaterial2,废料单价,元/kg。

2.2 设备分摊费用

注塑过程按特点及自动化程度不同所需设备不同,主要使用设备包括注塑机、模温机、干燥机、机械手、输送线等。设备分摊计算方法如公式6:

Cequip.,设备费用分摊,元;

Pequip.,设备购买价格,元;

Yequip.,设备折旧年限,一般为10年;

12,指每年工作月数为12个月;

Dequip.,设备每月运行天数,一般取21.75天;

Hequip.,设备每日工作小时数;

3600,指每小时换算为3600秒;

ηequip.,设备工作效率,%;

Tstd.,注塑成型周期,s。

2.3 工装费用

注塑产品所需要的工装一般分为三类即模具、夹具、检具。分摊成本以模具费最多,在进行模具分摊时,应结合产品模具费用是否单独支付及分额比例等情况。计算方法见公式7:

Cmold,工装分摊成本,元;

Pmold,工装价格,元;

Nmoldlife,设计寿命或约定摊销次数。

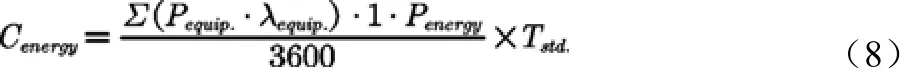

2.4 能源动力费

能源动力费主要指设备所使用的电费,计算方法见公式8:

Cequip.,能源动力费,元;

Pequip.,设备额定功率,主要指注塑机功率,适用时包括模温机、机械手、传输带的功率,kW;

λequip.,设备平均功率系数,%;

1,为设备工作1小时;

Penergy为当地用电单价,元/kWh;

2.5 人工费用

注塑生产中所用人员通常用来支持换模、调工艺、修飞边、包装、运输及检验等工作。人工费用计算见公式9:

Clabor,人工费用,元;

Plabor,工人月工资,元/月;

Dlabor,工人月工作天数,天;

Hlabor,工人日工作小时,h。

2.6 场地费用

注塑生产过程所必要使用场地主要包括原材料占地、注塑机及辅助设备占地,机械手及运输线占地等。计算方法见公式10:

Crent,场地费用,元;

Sequip.,设备占地面积m2;

Prent,场地折旧费或租金,元/m2·月。

2.7 其他费用

其他费用主要包括后处理费用、包装、运输费用、期间费用以及利润等费用。

汽车注塑类零部件通常并不只有注塑一种工艺,注塑工艺完成后依据不同产品继续通过其他工艺(喷涂、水转印、包覆、电镀等)来完成最终产品,因此,还须结合其他工艺费用来核算产品原价。

包装多为循环式料架等,可按使用寿命进行折旧计算;现汽车生产为订单拉动式生产,运输费用通常按实际情况统一结算,可根据运输公里×运输单价来进行评估。

期间费用是指不能直接归属于某个特定产品成本的费用。主要包括管理费用、财务费用、销售费用。进行成本分析按一定比例计算即可,一般为制造费用的5%~10%。

利润通常按完全成本费用的一定比例计算,注塑行业一般为10%~30%。

3 结语

成本分析对企业生产各项工作的重要性不言而喻,科学合理的成本核算方法能够准确的分析汽车零部件的各项成本。本文基于注塑工艺流程建立了成本分析模型,该模型可以用于产品开发各个阶段的成本分析,项目前期可指导采购议价,项目中期可支持成本变化评估,项目后期可支持竞品及VAVE等工作。此外,成本分析模型的运用离不开相关的数据积累,围绕工艺模型不断建立材料、设备、人工、场地、模具、工时等相关数据库,不断优化模型,才能够更科学合理地对产品进行分析。