车用NH3-SCR催化剂失活研究分析

穆春芳

(长安大学汽车学院,陕西 西安 710064)

前言

车用NH3-SCR催化剂主要分为金属氧化物V2O5-WO3/TiO2型和铜基/铁基/铜铁复合基分子筛型两类[1]。根据催化剂外型结构主要分为蜂窝式、波纹式、平板式催化剂,蜂窝式具有耐磨损、活性高、机械强度大、寿命长、体积小等优点,约占市场的45%[2]。关于 NH3为还原剂的SCR反应机理目前主要有两种观点:Lamgmuir-Hinshelwood机理和Eley-Rideal机理[3]。Topsoe[4-5]采用理论推导的方式研究了NO-NH3的反应机理。上述这些机理的研究都有助于我们更好地了解NH3-SCR催化剂的失活原因。

1 SCR催化剂的失活原因

1.1 热失活和烧结失活

柴油车NH3-SCR催化剂长时间连续运行在高温环境下,会引起催化剂化学组分和化学结构的变化,活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而损失等,这些变化称为热失活[6]。如NH3-SCR催化剂中活性物质如V205会在一定条件下挥发到空气中,这就造成脱硝率大幅下降。长期高温还有可能造成活性组分晶体长大,造成催化剂的比表面积减小。称为催化剂的烧结。催化剂的烧结不仅仅造成脱硝率降低,还会增加排气阻力,增加发动机的功耗。所以应尽可能避免是催化剂在长期高温的环境下工作,降低催化剂的温度窗口,使其在较低温度下也可以使用。

1.2 中毒失活

在SCR催化剂中毒失活中,碱金属的影响最大,它的毒性与其碱性呈正相关,毒性排序依次为:Cs2O>Rb2O>K2O>Na2O>Li2O7[7]。碱金属会与催化剂中的活性中心反应,会引起活性基团的团聚导致催化剂失活。大部分的NH3-SCR催化剂都是以V205为活性物质,存在B酸位和L酸位。而碱金属如钾、钠等会与V205反应,使B酸位减少,降低催化剂活性。SCR催化剂中活性组分的B酸位数量减少和稳定性降低这两个因素使得催化剂对NH3和表面氧吸附量减少,最终使得催化剂的活性降低[8]。

1.3 堵塞失活

由于柴油机燃烧排出的废气中有颗粒物,会沉积在催化剂表面,造成催化剂比表面积减少,吸附效率下降,造成催化剂失活。由于我国大部分的柴油中都含有S元素,燃烧后产生的SO2会与催化剂中的CaO在高温下生成CaSO4沉淀。随着使用时间的增加,附着在催化剂表面的CaSO4沉淀不断增加,堵塞催化剂的孔隙,造成催化剂失活。

2 SCR催化剂的再生

2.1 失活催化剂的再生方法

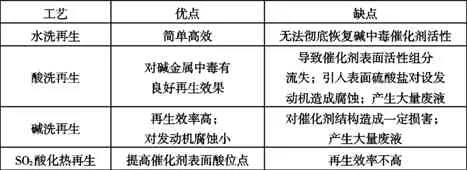

由于柴油燃烧会产生各种废气和颗粒物,催化剂长时间使用后就需要定期进行检查更换,所以催化剂的再生对于节约成本,提高催化剂的使用寿命有重要作用。其中催化剂再生的方法优缺点如下表1所示。

表1 SCR催化剂再生的方法优缺点

当再生获得的催化剂重新使用后,依然会发生中毒、堵塞等失活现象,所以更好地方法是向其中添加抗毒组分,目前这方面的研究还不明朗。

3 结语

催化剂是NH3-SCR技术手段的重要组成部分,催化剂的随使用时间的延长而失活是不可避免的。为了尽可能的延长催化剂的使用时间,增加其使用寿命,需要:

1)降低催化剂的温度窗口,避免催化剂的热失活和烧结失;

2)向催化剂中添加抗毒组分,避免催化剂的中毒失活;

3)尽量过滤柴油燃烧废气中的颗粒物,避免催化剂的堵塞。

催化剂的再生不仅有利于节约成本,还可以减少活泼金属的使用,避免废弃催化剂对环境带来二次污染。