发动机散热器压力载荷失效分析

罗寅

(同济大学 汽车学院,上海 200092)

1 散热器压力载荷失效模式与分析前处理

散热器主要作用是将发动机运转过程中产生的多余热量传递至空气中,使发动机工作在适合的温度范围内。由于散热器安装位置位于发动机舱前端,除各种路况下的颠簸外,还时刻面临来自沙石打击的威胁;同时,散热器内部又易受到冷却液压力交变、突变,水温过热等不利因素的威胁。所以散热器适用性评价总是围绕可靠性展开。

本文将以散热器压力循环载荷作为研究工况,通过分析典型失效模式获得成因,为解决散热器可靠性问题探索出一套行之有效的方法。

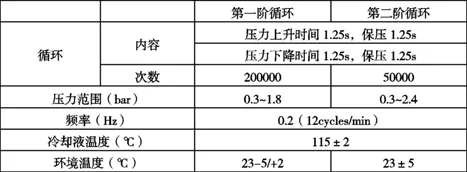

车辆正常行驶中,冷却液压力不超过1bar(表压,下同),但考虑极限工况,试验最高压力将远超过1bar。本文压力循环试验边界如表1所示,按25万次循环进行,前20万次循环压力保持在0.3~1.8bar内(循环一),后5万次循环压力保持在0.3~2.4bar内(循环二)。

表1 散热器压力循环试验工况

试验结果显示,散热器在循环一范围内运行无任何异常,压力加载与释放符合工况设定,且拆下散热器水检未见任何泄漏。但继续进行循环二至近5万次时,试验台发出低压报警,拆机水检发现散热器出现泄漏,漏点位于主片与水室咬边接合处,靠近进水口位置。肉眼观察发现主片与水室扣压咬边的地方出现形变,咬边接合处已打开,分析密封圈未被有效压缩,密封面出现破坏,从而导致散热器出现泄漏,该失效模式在压力循环试验中较为常见。

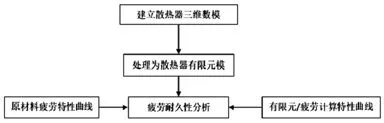

散热器压力循环疲劳耐久性研究技术路线如图1所示,主要分析手段为计算机辅助有限元分析。

图1 散热器压力循环耐久性研究技术路线图

进行有限元计算前需将分析件的三维数模分成很多小单元,针对重要部件的模型,为提高计算精度,其网格还必须细化。而对于非关键区域网格,为节省计算时间,可适当放大单元。前期,散热器三维模型已创建完成。将其导入前处理软件后,先要对散热器数模进行几何清理,删除无关紧要的倒角、圆角和一些重合边,使数模尽量简化,划分网格更加方便。但几何清理需注意有限元数模与几何数模的结构一致性。其中:

水室的几何结构较为复杂,划分六面体小单元比较困难,故采用四面体单元划分水室有限元模型;

主片的结构也略复杂,但作为压力循环试验的主要失效部件,是有限元分析的重点,故采用六面体单元划分主片有限元模型;

对于扁平细长散热管与散热翅片焊接接触区域,一定密度的散热翅片起到支承作用,增加了散热管结构刚度,所以该区域对结构寿命有正向影响,可以适当简化模型以减少运算时间。

有限元计算采用的节点总数为2,578,715个。

散热器在压力循环试验台中的安装方式与整车环境相同,为使仿真结果更接近实际,约束方式应尽量与台架试验相匹配。

由前述,在散热器内部施加2.4bar的均布静载荷作为压力边界,以便分析得到单位载荷的结构应力场。

针对线弹性分析,采用标准接触定义类型,载荷步设置由脚本自动生成。

2 仿真结果与失效分析

2.1 仿真结果

散热器迎风面与背风面的整体位移最大位移区域出现在进水室迎风面靠近进水管处,该区域与主片张开位置大致相同,初步复现出失效模式。进水室在靠近进水管的迎风面局部区域上受较大压力,材料受迫膨胀形变,并压迫主片。

受水室膨胀压迫影响,主片中下沿(咬边区)应力值普遍高于上沿,峰值应力出现在水室最大膨胀区域即进水口附近,有的接近循环25万次对应的许可应力,有的甚至超出了许可应力。在这样的峰值应力作用下,主片咬边在该区域受迫有向外张开的趋势。对照台架试验结果,主片在该位置张开而样件出现泄漏失效。

2.2 成因分析

当散热器内部受到2.4bar的压力时,水室各部分均受到影响出现不同程度地膨胀,其中最大膨胀区域位于水室迎风面靠近进水口附近。这是因为水室的内腔为拱形,外部的压力随冷却液由进水口进入水室后,最大位移区域内的这部分水室起到了阻碍冷却液流动和压力传递的作用,承受了大部分冷却液的冲击,故膨胀位移最大。水室膨胀后,主片咬边处受迫出现张开的趋势,这导致主片下沿咬边区的应力集中,故水室膨胀最大位置对应的主片咬边区应力等于甚至超过等效许可应力,从而造成主片局部区域出现严重外张的塑性形变。随着循环次数不断增加,疲劳积累,该区域塑性形变程度越来越大,最终造成主片张开一定程度后与水室之间失去密封,散热器样件泄漏。

3 总结

本文选取散热器可靠性试验中的压力循环试验作为研究边界,介绍试验特性与试验(失效)结果,针对失效模式提出了技术路线,并分析了成因,完成了失效分析。