有机朗肯循环机组性能仿真与变工况运行分析

张立昂, 姜未汀, 曹先常, 陈志良

(1.上海电力学院, 上海 200090; 2.上海宝钢节能环保技术有限公司, 上海 201999)

有机朗肯循环(Organic Rankcine Cycle,ORC)作为一种成熟且可行的中低温余热回收技术,已被越来越多的企业采用。国外对于有机朗肯循环发电技术的研究最早可追溯到1924年[1]。1966年,RAYSK等学者提出了可利用氟利昂作为工质驱动朗肯循环回收低温余热[2],随后该项研究引起了各国学者的广泛关注。与其他余热回收技术手段相比,ORC发电技术相对成熟,且已有相当多的应用实例,目前机组容量可达几十兆瓦。

近年来,对于ORC系统优化利用的研究一直没有停止,在ORC 2017大会上,LEDUC P等人[3]提出将ORC循环放置在重型卡车和客车的冷却剂回路中进行废热回收 ,并认为发动机冷却液热回收ORC系统可降低3%的油耗。从长远来看,这是一种在重型卡车和客车上“终极废热回收”方法。MARCHIONNI M等人[4]提出了一种可复制的快速的模拟方法来分析和设计ORC系统进行废热功率变换,特别适合总体系统性能分析。其采用的控制策略可以避免不同热负荷热源的干扰。目前国内外大型ORC机组都开始选择透平机作为动力设备而不是采用传统的螺杆式膨胀机[5],原因主要是透平机的ORC循环效率更高。KANG S H等人[6]提出了一种高速径流式涡轮,使用R245fa作为工质,蒸发温度在70~90 ℃,转速可达到 63 000 r/min,实测输出功率可达32.7 kW,涡轮效率可达78.7%。但与膨胀机相比,透平机也有不足之处:透平机对于进口工质的状态要求很高,不允许进口工质中含有液滴[7],否则会对透平机造成危害,影响整个ORC机组的正常运行。

ORC系统大部分的热源都集中于中低温余热,这些余热资源并不是特别稳定,可能会受到工业负荷的变化而波动。当热源温度发生变化时,如果不及时调整工质流量可能会造成蒸发器出口工质含有液滴,不利于透平机的安全运行。此外,随着季节的变化,水温的变化也可能会对ORC系统的发电量产生一定的影响。

目前,国内外对于ORC系统的研究大都集中于定工况下的循环系统优化和参数模拟,对于工程上遇到的变工况运行和安全运行的情况很少提及。本文主要针对变工况运行时的系统进行模拟,同时着重于系统变工况时的安全运行研究,并计算出发电效率的变化量。对于工程上应用ORC系统尤其是使用透平机作为动力设备的ORC系统具有一定的参考价值。

本文采用Aspen Plus软件对ORC流程进行模拟。Aspen Plus软件是一个大型通用的流程模拟软件,可以完成设备设计、稳态仿真模拟和优化等任务,还具备完整的物性系统和完备的单元操作模块库,具备计算方法和流程方法的先进性、流程模拟功能的快速可靠性;可以用实际的生产过程建立模型进行模拟,并在流程模拟过程中改变各种参数条件,得到实际工况所需要的结果。

1 ORC及其系统仿真平台的建立

1.1 ORC简介

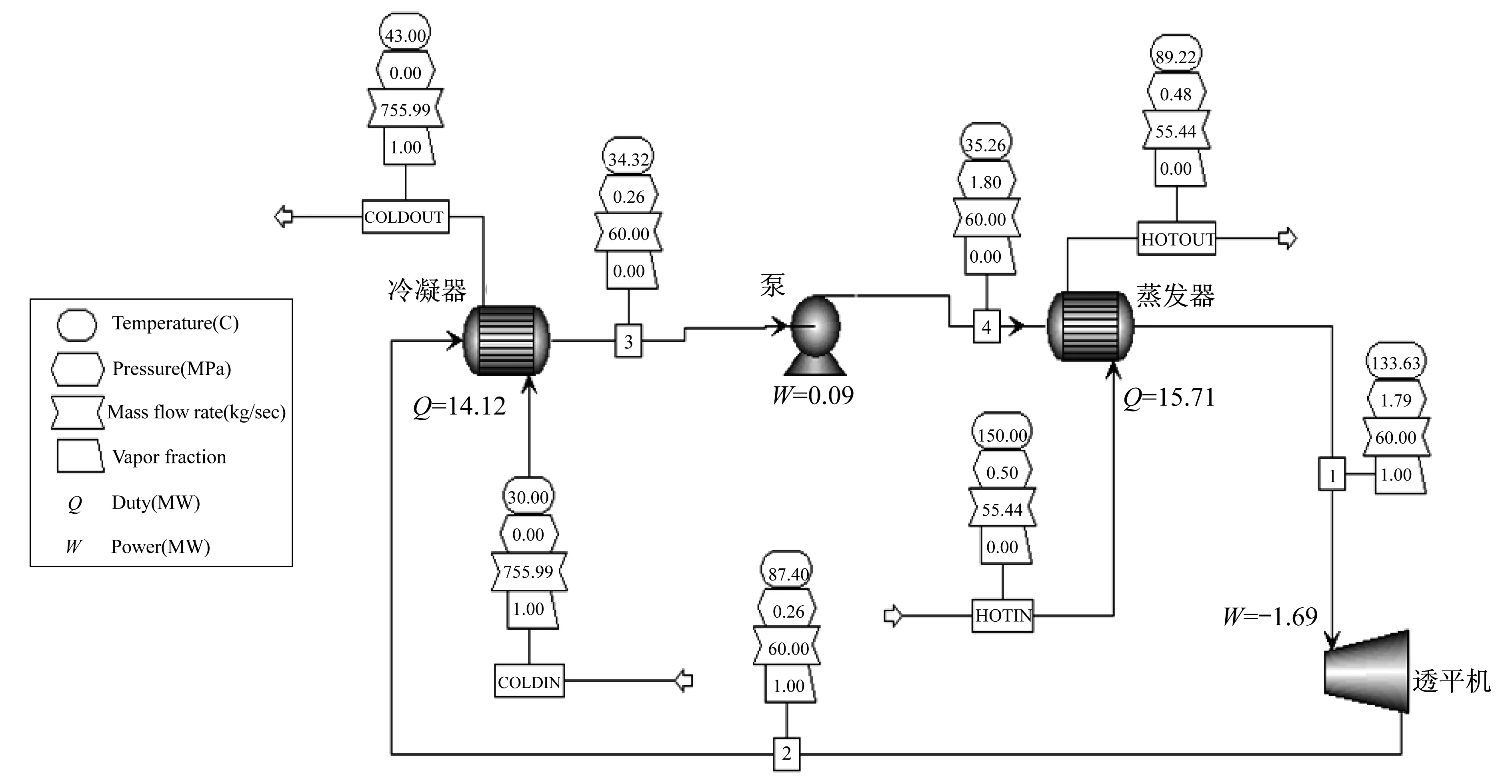

ORC是使用低沸点的有机工质代替传统朗肯循环中水工质进行的循环,因而ORC可以对低温热源的余热进行回收并转化成可以灵活使用的高品位的电能[8]。与传统的朗肯循环发电系统相比,ORC发电在低温回收方面具有更大的优势,回收温度可以低至70 ℃。图1为ORC循环模拟示意。

图1 ORC循环模拟示意

ORC发电系统与传统的发电系统基本相同,主要工作部件包括蒸发器、膨胀机、冷凝器、循环泵和发电机。

1.2 ORC系统仿真平台的建立

本文模拟回收余热对象为上海市某工业园区,拟定热源为用来冷却出口烟气的热水,其流量、温度和压力分别为220 t/h,150 ℃,0.5 MPa。首先使用Aspen Plus建立目标模型,初步模拟仅建立蒸发器、膨胀机(透平)、冷凝器和工质泵4个简单模块,并对其参数进行设计模拟。简单的ORC系统模拟结果如图2所示。

图2 简单ORC系统初步模拟结果

初步模拟时,本文将蒸发器工质出口温度和压力定为117 ℃和1.8 MPa,透平做工为2.85 MW,蒸发器吸热量为25.45 MW,系统热效率约为11.24%。其中透平模块的等熵效率和机械效率根据文献[9]设为80%。

由于动力设备使用透平机,即使有机工质R245fa为干工质,也需要考虑增加蒸发器出口的过热度。一般会选择在蒸发器出口设置过热度,虽然会增加整个系统的造价,但稳定性将会大大提高,同时运维费用也会降低。如果不设置出口过热度,在实际运行过程中,变工况运行时可能会造成出口工质中含有液滴,会对透平机造成危害。本文模拟了正常运行状态下过热度从0~25 ℃,系统发电功率的变化趋势如图3所示。由于蒸发器内部可能会发生温度交叉的问题,因此在增加过热度时,需要大大减少工质流量。

图3 改变系统过热度时功率变化示意

与工质流量为110 kg/s,过热度为0 ℃的系统相比,过热度为15 ℃的系统在工质流量上少了近50%,仅有60 kg/s。通常情况下,工质流量减少时,系统效率将会降低,但是适当地提高蒸发器出口过热度可有效地提高系统的循环效率,因此在透平效率不变的情况下,系统效率并没有太大变化。为了系统的安全稳定运行,需要在系统中设置一定的过热度,同时根据工程使用中的一些相关实例,本文在模拟时将过热度设定在15 ℃。

冷凝器冷源可以使用常温水,流量温度的控制比较简单,但冷源水排放温度不能过高,因此模拟中设置冷凝器冷源出口温度为43 ℃,具体循环模拟如图4所示。

2 使用EDR对换热器进行具体参数模拟

在ORC系统初步确定的基础上,进行换热器设计。使用Aspen Plus中带有的专业换热器设计软件Aspen EDR(Aspen Exchanger Design and Rating),对循环系统中蒸发器进行具体的结构设计。本文选择使用管壳式换热器作为换热器模块。EDR可以根据冷/热源进出口状态的具体参数,自动进行模拟计算,并得出最合适的换热器结构,然后根据《换热器设计手册》[10]进行调整。

文献[11]通过敏感性实验分析,认为膨胀机效率和冷凝温度对热效率的影响力最大。但在本文中,由于冷凝器冷源出口温度需要满足一定条件,需要根据冷凝器热源进口数据,采用冷源水泵进行调节,并且本文主要研究热负荷变化下的系统变化,因此设定冷凝器出口温度不变,仅选择对蒸发器进行具体系统设计。选择EDR自动模拟的管壳式换热器结构,采用单台单管程BEM型管壳式换热器,由于默认220 t/h,150 ℃,0.5 MPa的热水为最大负荷时的热源参数,因此设计该换热器时,没有考虑留下换热余量。

图4 过热度为15 ℃时系统循环流程

进行换热器设计时其换热余量设计为零,致使换热器吸热量略微提高,与之前初步模拟计算的数据存在微小的偏差:系统功率提升至1.69 MW,蒸发器换热量为15.19 MW,系统循环效率降至11.13%。虽然系统功率得到了提高,但整体循环效率有所降低。

3 ORC机组变工况运行工况模拟

3.1 机组变工况运行参数变化

通过模拟ORC系统的结果可以看出,在中低温余热资源回收中使用ORC系统的效果还是令人满意的。但模拟中使用的热源大部分是通过常温水与余热资源换热所得,会受到当地水温、工业园区热负荷变化等因素的影响,导致余热温度流量产生波动。当系统需要变工况运行时,需要根据热源温度、流量的变化,通过工质泵改变工质流量的大小,以保证系统的安全运行。

根据天气网整理的数据,2016年上海市全年气温波动幅度可达到20 ℃,温度浮动范围虽然不大,但对于系统稳定运行的影响较大。同时,本文模拟的对象为上海市某工业园区,热源的流量和温度会随着园区热负荷的变化而变化。本文以150 ℃,220 t/h,0.5 MPa的热水作为最大热源参数进行模拟,分别研究温度和流量均变化的情况下,工质流量、系统功率和系统循环效率的变化量,并对工业园区系统变工况运行的调整方式进行分析。

当工业园区的热负荷减少时,可以选择减少热源温度或者热源流量两种方式来对系统进行调节。假定工业园区热源温度变化范围在10 ℃以内,通过改变模拟中的热源温度来得到系统各部分的变化,如图5所示。

由图5可知,热源温度的变化对于系统效率的影响并不大,系统效率变化量不超过0.2%。这是由于设计时透平的机械效率和等熵效率已经被定为恒定值,系统循环效率不会出现太大的波动。当热源温度降低到145 ℃以下时,需要使用工质泵来调节工质流量,以免蒸发器出口工质含有液滴,影响系统的安全运行。如果考虑系统稳定的因素,那么热源温度变化在145~150 ℃的范围内,可以不使用工质泵进行调节,以减少操作。

此外,也可以选择定温度调节流量的方式。经过系统循环模拟,在150 ℃,0.5 MPa的定温定压状态下,变流量运行的系统功率、工质流量和系统效率变化如图6所示。

图5 热源温度与系统功率和循环效率的关系

图6 热源流量与系统功率和效率的关系

经过模拟系统发现,热源流量在190~220 t/h的范围内,工质流量可以维持在60 kg/s不需要调节,同时系统热效率的波动范围在11.1%~11.2%,相对较稳定。系统实际的做功功率也随着热源流量的减少而减少。

对比两种调节方式可以看出,在定温度的条件下,调节热源流量的方式更符合我们对变工况运行的预期。通过改变热源流量来适应工业园区热负荷的变化对系统的适应度更高,仅当系统流量降低至190 t/h时,才需要对工质泵进行调整。如果考虑到系统操作的简洁性,当热源温度在145~150 ℃内变化时,可以不进行调整;低至145 ℃时,就需要对热源流量泵进行流量调整,保证热源在150 ℃,0.5 MPa的定温定压状态下;当热源流量在190~220 t/h的范围内时,则不需要对工质流量进行调节,也可使整个系统的效率维持在较高的状态下。

3.2 同负荷定变量条件下变工况模拟参数对比

除了考虑系统操作的简洁性,还需要考虑系统的做功功率及循环效率。为了对比定温度调流量与定流量调温度两种调节方式在相同负荷变换下的优缺点,需要对热源进行进一步的模拟设定。设定热源是被工业余热加热的常温水,其温度为20 ℃,压力为0.002 339 3 MPa。当工业余热负荷正常时,220 t/h的常温水会被加热到150 ℃,0.5 MPa。根据热力学公式

Q=m(h2-h1)

(1)

式中:Q——常温水吸热量,即工业余热放热量;

m——工质质量;

h1——常温水的焓值;

h2——加热后常温水的焓值。

通过软件REFPROP可以得到h1和h2的具体数值,求得Q值约为120 000 kJ/h。通过对Q值的改变,使用式(1)可得到定温度变流量和定流量变温度的相关数据。

对定流量和定温度两种情况分别进行相关模拟并得出结论。定温度变流量的模拟数据,如表1所示。

在定温度的情况下,即不改变工质蒸发温度,只改变工质流量以达到透平机进口参数要求。由于透平机械效率与等熵效率已确定,系统循环效率不会产生太大变化,但系统功率会随着热负荷的减少而减少。如果考虑透平机的实际效率变化,可能不会达到模拟效果这么好,但是在热负荷70%以上时该数据可以作为参考。

表1 调节工质流量匹配热源变化时的各参数变化

变温度定流量的模拟数据如表2所示。由表2可以看出,热负荷变化量相同时,使用定温度变流量的调节方法相比于定流量变温度的调节方法更加合理。在热负荷为90%时,系统做功功率已经超过定流量变温度调节法,高达0.5 MW。使用定流量变温度进行调节时,在热负荷低于70%时,热源温度已经低于110 ℃,如果不降低系统蒸发器的出口温度,系统将无法运行。当蒸发器出口温度降低时,系统循环效率将会降低,在增加系统操作的同时对运维要求也会相应提高。

表2 调节工质蒸发温度匹配热源变化时的各参数变化

4 结 论

(1) 设计模拟ORC需要适当设计蒸发器出口过热度,以保证在热源热量降低时系统的稳定性。当热源热量降低时,考虑到系统操作的简洁性,在一定范围内可以不进行调整;当超过这一范围时,就需要对热源流量泵进行流量调整,保证热源温度在定温定压的状态下,在热源流量一定的范围内,不需要对工质流量进行调节也可使整个系统的效率维持在较高的范围内。

(2) 热负荷变化量相同时,相比于定流量变温度的调节方法,采用定温度变流量的调节方法更加合理。在透平等熵效率和机械效率确定的情况下,使用定温度变流量的调节方法对系统循环效率影响不大;而定流量变温度调节方法在低于一定热负荷时,需要降低蒸发器出口温度,使得系统循环效率降低,同时会增加系统的操作,对运维的要求也会相应提高。