海上油田气生物治理研究进展

刘铭辉 ,李 曼,李苏航,刘 涛 ,贾晓强,卢文玉*

(1.中海油能源发展股份有限公司北京安全环保工程技术研究院 天津300457;2.中海油节能环保服务有限公司 天津300457;3.中海石油环保服务(天津)有限公司 天津300457;4.天津大学化工学院生物工程系 系统生物工程教育部重点实验室 天津300072)

1 海上油田气概述

海上油田气又称油田伴生气,指油田开采过程中在油层间伴随石油液体出现的气体,其主要成分是甲烷,通常还有相当数量的乙烷、丙烷、丁烷和碳氢重组分,属于易燃易爆、有毒有害气体[1],可用于制取液化气、燃料或者化工原料。其成分中60%为甲烷,因此在工业中得到广泛使用,如在化工行业中甲烷被用于制备乙炔,与传统的通过煤制作乙炔相比较,具有设备使用费用小、资源消耗少以及生产量高等优点。另外,由于其与天然气有着极高的相似度,可通过先进技术将海上油田气处理为具有极高附加值的天然气,具有极为广阔的发展前景[2]。

以前我国环保治理大部分聚焦在陆地上,对于海上油田伴生气,除少部分供发电机、热介质锅炉自用外,大部分都是直接燃烧排放。由于油田伴生气含较多重组分,以及H2S 和有机硫化合物,油田气直接燃烧排放一方面会造成浪费,另一方面会因燃烧产物(如SO2等)排放而严重污染环境。我国油田伴生气资源丰富,据不完全统计,每年油田伴生气的燃烧量达到10×108m3,相当于10×106t 石油[3-4]。然而随着环境保护政策的日趋完善以及全球能源危机意识的普及,国际上已有一些国家从环境和资源保护角度对油田伴生气排放提出了明确的限制要求。如加拿大阿尔伯塔省能源资源保护委员会(ERCB)的060 号指令规定,任一场站的伴生气排放量不得超过50 m3/a,对于井场伴生气排放量超过900 m3/d 的必须进行经济评估,最大程度实现其回收利用[5];俄罗斯通过立法,规定对燃烧伴生气达到一定数量的公司进行罚款[6];尼日利亚政府通过上调伴生气空烧费,大约上涨40 倍来限制对石油伴生气的燃烧处理[1]。我国也早已有了“消灭油田火炬”的构想,近年来一直在研究开发伴生气的回收装置与工艺。但各油田的油田伴生气因地理位置差异,从储气量到品质都有较大不同。对于储气量大的油田,可设计相应的回收设备及装置完成回收利用,提高经济效益[7];对于分布零散,储气量小的油田,其远离天然气管网,难以实现规模化利用[8]。

目前国内外的研究热点多关注在对大型油气田伴生气回收装置及技术的研发上,如天然气液化技术、天然气凝液回收技术、压缩天然气技术等,而对小型油田特别是距离天然气输送管道较远的海上油田石油气关注度较小,这类油田中产生的伴生气由于难以实现规模化应用而大部分被排空燃烧掉。因此,开发一种经济高效的处理工艺,对海上石油伴生气中的重烃、H2S 及含硫有机物进行脱除,减少天然气中的污染成分,使其燃烧后达到排放标准具有重要意义。

2 国内外研究进展海上油田气

2.1 国内海上油田气研究进展

大庆油田通过利用重力沉降及空中纤维过滤来去除油田气中的各种复杂成分,使其中l0~30 μm 的杂质得到分离,使油田伴生气的纯度进一步提高[9]。靖安油田对伴生气的回收利用则是通过利用相关机械设备将伴生气从接转站传送到联合站,再通过各种工序的同时工作将伴生气实现分离,经天然气压缩机、轻烃收集系统进行处理,使伴生气成为各种燃气产品[9]。华北油田使用浅冷分离技术,利用三相分离器对伴生气进行处理,再通过相关技术对其进行冷却和压缩,形成凝析油。

黄伟莉等[10]以TEA、TEA/NaOH 的复合水溶液作为吸收剂,超重力技术协同化学吸收来脱除海上油田气中的CO2。天景隆[11]通过介绍和分析西峰油田油气混输泵的应用情况,指出控制进液率是高气油比下油气混输工艺的关键。任晓光[12]以厄瓜多尔PALO AZUL 油田高含(80%~90%)CO2的油田伴生气为例,探讨了高含CO2油田伴生气的排放处理方法,包括:对伴生气进行燃烧放空处理,将未处理的伴生气注入表外地层,将全部或部分伴生气用作加热炉或发电机燃料。最终考虑到对环境和社会带来的影响,认为将伴生气回注为该油田最佳方案。金伟等[13]研发出一种低压油田伴生气杂质脱除技术,该技术集重力沉降分离、旋风分离、深层过滤多级分离于一体,再结合中空纤维滤料的深层过滤强“吸附”能力,最终可满足生产装置对压力损失的高敏感度。范庆虎等[14]研发的橇装天然气液化装置,该装置建在自升式移动平台上,具有天然气液化、LNG 的储存与卸载的功能,相比于市场上的天然气液化装置,成本低、建设周期短,可以为简化海上油田伴生气的开发过程提供参考。

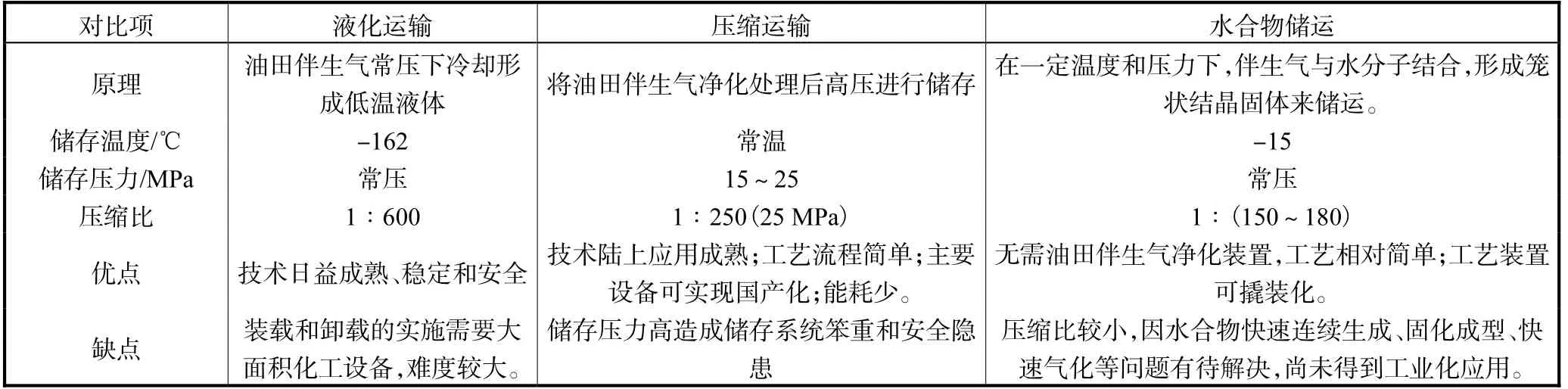

目前,针对储气量大的油田,得到成熟应用的主要是LNG 技术和CNG 技术[15]。各油田伴生气处理工艺比较见表1。

综上所述,中国各大型油田基本都实现了伴生气的回收利用,但考虑到地理位置和经济效益,对于零散、边远的井区,油田伴生气的回收处理技术尚未成熟。因此,研发适合零散及边远井区的伴生气的回收装置和工艺技术十分必要,研发一种对海上石油伴生气中的重烃、H2S 及含硫有机物的高效净化工艺,减少其中的污染成分,使其燃烧后到达排放标准,具有重要意义。

2.2 国外海上油田气研究进展

国外油田伴生气的处理及液化石油气的回收受到广泛关注。其中,一些石油公司在油田伴生气的回收率、能量消耗以及资源利用等方面达到了很高的水平。如由加拿大BIOREM 技术有限公司设计供货的三级除臭系统,采用模块式生物滤池来去除臭气污染物H2S,同时该系统配套了氨气洗涤器和活性炭深度吸附装置。这种高效率的集成工艺设计可为海上油田气中复杂污染物的脱除提供参考。美国奥尔特洛夫(Ortloff)公司,在低温天然气处理与LPG 回收、酸性气处理与硫回收技术领域拥有先进技术[16],已经在世界各地实施了一百多项天然气处理与NGL/LPG回收工程。秘鲁Petrotech Peruana 公司在其建成投产的具有深冷功能的天然气处理厂采用膨胀制冷技术,冷却温度-84 ℃,使C3+C4收率达到98%[16]。东洋Toyo 公司开发的COREFLUXTM技术,其关键是一种特殊的逆流分馏技术,可以从油田伴生气中高效地回收液化石油气,而且能耗相对较低,丙烷收率高达95%,能耗较传统工艺降低20%[16]。

表1 油田伴生气处理工艺比较[15]Tab.1 Comparison of oilfield associated gas treatment processes

目前,我国大型油田伴生气集气率较高,但对于边远零散、远离天然气管网的一些油气田仍存在火炬放空的现象,与我国资源短缺和环保要求日趋严格的状况严重不符。因此,针对这类油田,开发一种经济高效的处理工艺,降解其油田伴生气中污染成分,使其燃烧后到达排放标准很有必要。

3 生物法处理海上油田气研究现状

传统的海上油田气处理技术主要包括吸附法、焚烧法、冷凝法、吸收法等,近年来逐步发展起来的新技术包括生物法、光分解法、电晕法、臭氧分解法、等离子体分解法等。对于大流量、低浓度的挥发性有机废气和恶臭气体,使用物理化学废气净化技术经证明具有高效率和可行性,但仍存在一些缺点,其中包括高投资和运营成本,以及可能产生二次废物流。相比传统的海上油田气处理技术,通过微生物代谢,将废气中的有机污染物降解或者转化为低害或无害类物质,具有投资少、运行费用低、不产生二次污染等优点。尤其对于高气体流量、低浓度污染物的废气处理,更具有竞争性。由于以上这些原因,生物方法越来越引起人们的重视。

3.1 菌种

在生物法处理油田伴生气的工艺中,微生物的活性决定了反应器的性能和去除效率,主要有3 个因素影响生物降解效率:微生物种类、适合微生物生长和释放降解酶的环境条件、微生物和有机质充分的物理接触。

李莎璐等[17]报道了主要降解含硫恶臭气体污染物的微生物,主要包括异养型的芽孢杆菌属、黄单胞菌属,厌氧型绿菌属,有机化能型的生丝微菌属、自养型脱氮硫杆菌、氧化硫硫杆菌、排硫硫杆菌、氧化亚铁硫杆菌。刘远峰等[18]筛选并分离纯化了能够降解甲苯、二甲苯的4 种高效菌株,将鉴定出来的4 种菌株在25℃,pH 值为6.8~7.2,溶解氧为6.5~7.5 mg·L-1的条件下富集培养,再用于生物滴滤塔中的喷淋挂膜。姜安玺等[19]利用黄单胞菌He4和排硫杆菌Aul6固定化生物滴滤技术处理乙硫醇臭气,乙硫醇最终降解产物为SO42-,获较好的效果。

3.2 反应器

海上油田气的生物处理根据反应器一般可分为3 种,生物滤池、生物洗涤塔和生物滴滤塔。

针对VOCs 和恶臭物质,生物滤池是研究最早,工艺最成熟的生物处理技术。亨利系数小于1 的物质一般适合采用生物滤池处理[20]。刘建伟等[21]报道了通过生物滤池去除恶臭和微生物气溶胶,其中,当气体停留时间由10 s 增加到40 s 时,氨和H2S 的去除率分别由91.7%和87.2%提高到99%和97.3%。余锐等[22]报道了通过生物滤池来生化处理生活垃圾中的臭气,使其达标排放,该生物除臭工程已经建成并投入运行。郑连英等[23]设计了生物滤池装置,并筛选出以甲苯为唯一碳源的高效降解甲苯的假单孢菌Pseudmonassp.ZD5,并通过利用温度、相对湿度以及入口甲苯浓度、气流量等操作条件对甲苯降解率的影响,得到的甲苯最高降解率为89.7%。生物滤池具有操作简单,投资成本低,运行成本低,能降解少量溶于水的污染物等优点[24]。生物滤池的缺点主要体现在废气的体积流量很低,只能处理浓度很低的污染物,过滤床的使用时间有限,不能使用过多的生物量。通常采用有机填料,长期运行易发生堵塞和腐化,影响处理效果。另外反应过程中,填料湿度和pH 值较难控制[25]。

生物洗涤塔包括装有惰性填料的洗涤塔和装有活性污泥的生物反应器,是一种具有三态的流化床。亨利系数小于0.01 的易溶性VOCs 和恶臭物质一般适合采用生物洗涤塔[26]。刘玉红等[27]通过生物洗涤塔来治理含苯酚废气时,废气中苯酚的去除效率平均在97%。李国文等[28]以活性污泥为介质,在洗涤塔中,通过生物法来降解氯苯废气。当负荷低于1 mg/(g·h)时,比降解速率随负荷的增加而增加,在负荷为1.0~2.0 mg/(g·h)时,比降解速率达到最大值0.8 mg/(g·h),当负荷低于0.8 mg/(g·h)时,氯苯降解效率可维持在90%。

生物滴滤塔主体结构为填充塔,核心是填料,填料表面的生物膜由微生物形成,厚度约为几毫米[29]。耿凤华等[30]用生物滴滤塔处理模拟有机废气,在进气VOCS质量浓度为约800 mg/m3、气体空床接触时间为300 s、菌液喷淋量为800 L/h、菌液温度为25 ℃的条件下,VOCs 去除率可达99%。周敏等[31]通过生物滴滤器对VOCs 代表甲苯废气的净化性能及其影响因素作了研究,表明净化效率随进气甲苯浓度的增大而减小,生化去除量(EC)则随进气甲苯浓度的增大而增大,停留时间越长,净化效率越高。Alonso等[32]用生物滴滤塔来处理挥发性有机废气。

3.3 集成处理工艺

鉴于传统单一的生物净化废气工艺存在一定的局限性,对某些复杂成分的海上油田气的去除效率不高,所以其应用受到一定的限制。国内外现在逐步开发出很多适应性较强的生物处理复合工艺。

Kennes等[20]将活性炭吸附与微生物降解两种工艺进行组合,来处理恶臭气体,除臭效果得到明显提高。这种生物降解协同活性炭吸附塔组合工艺是生化和吸附的完美结合,可以解决生物处理系统不彻底的问题,是一套技术含量高、运行先进、处理效果好的组合工艺。在海上油田伴生气中含硫污染物的处理上有很高的参考价值。徐华成等[33]把生物滴滤池和生物过滤池串联组成的复合生物滤池用于对恶臭气体的处理,取得了不错的效果。刘波等[34]把氧化硫硫杆菌(T.thiooxidans)、排硫硫杆菌(T.thioparus)组成的自养菌群和黄单胞菌(Xanthomonas)为主的异养菌群分别接种在两个生物滴滤反应器中,将两个反应器依次串联,来净化处理硫化氢(H2S)、甲硫醇(MT)混合臭气。最终,对H2S 和MT 的平均去除率达85%。

4 结论与展望

生物法处理海上油田气因其易操作、运行维护费用低、净化效率高、安全性高、二次污染小等优势受到人们广泛关注。但这种方法因牵涉到气、液传质以及生化降解影响等诸多因素,其相关技术还有待进一步完善,实际应用还不够深入。

今后可以从以下方面进行深入研究:

①菌种方面,目前生物处理废气的范围多集中在亲水性或者易降解的废气,针对难于生物降解或者难溶于水的混合气体,传统的生物处理技术不能有效地发挥作用,技术方面受到一定的限制。今后可以考虑用生物法处理多种污染成分同时存在的废气,并将研究和开发的重点放在处理疏水性和难降解废气技术上。

②从生物反应器的角度,改进工艺,设计高效生物反应器,开发新型填料是我们今后重点研究的方向。生物处理工艺在这方面还存在诸多不足,如某些高浓度的污染物质或油田废气中存在生化性较差的成分,不适宜用生物法去除。为解决这些难题,应重点研发传质性能改善的生物反应器;研发适宜微生物大量附着生长、吸附性强、且自身不易分解的新型填料和组合填料[17]。另外,反应器的填料、生物滤料的材料、定期维护或者更换,因此产生的费用等问题都有待进一步完善解决。

③从合成生物学的角度考虑,针对海上油田伴生气中的难降解污染物,可以考虑在微生物系统中挖掘降解基因,理性设计降解通路,系统优化高效降解元器件,提高合成生物细胞对复杂环境的适应能力。设计组装多功能代谢网络,利用人工干预手段构筑海上油田气中难降解有毒污染物降解代谢的合成生物体系。开展人工降解代谢体系在区域性油田气污染物原位治理以及规模化工业生产中的应用研究。运用合成生物学技术来为我国海上“油田火炬”的消除提供一定的技术指导。

——李红,安明哲,苟梓希.CN 114180719A