运载火箭柔性防热材料隔热性能的试验研究

王亚军,刘树仁,吴义田,刘立新

(北京宇航系统工程研究所,北京 100076)

0 引言

运载火箭在长时间飞行过程中经受十分严酷的热环境,为保证其内部各类仪器、电缆等的正常工作,火箭热防护结构须能确保火箭内部温度控制在允许的范围内,如电缆正常工作时要求芯线温度不超过200℃[1]。以二级尾舱为例,舱内仪器电缆所处环境热源包括发动机高温喷流辐射加热、高温部件辐射加热以及发动机羽流回流加热等,且持续时间长达数百秒,导致热环境极其严酷,必须对仪器电缆等进行热防护。目前,仪器电缆等的防热主要采用柔性热防护方式,利用各类柔性防热材料实现被动防热[2-3]。常用的防热材料包括高温绝热带(布)、无碱玻璃纤维带、玻璃纤维套管、硅橡胶布和镀铝薄膜等[4-5]。然而这些材料的热物性参数尚未准确获得,有的热物性参数还是与温度相关的函数,不同材料组合的隔热性能也有很大差异,这些都给热防护工作的选材设计与仿真验证造成了一定的困难。为了设计出有效的热防护系统并提高其可靠性,需要对有关防热材料以及组合的隔热性能有准确的了解。

地面热试验是一种有效的材料隔热性能考核方法[6];以石英灯加热技术为代表的辐射加热方法具有加热能力强、加热时间长、易于控制等特点,是热试验广泛应用的加热方法[7]。本文以某型运载火箭二级尾舱内电缆隔热性能为研究对象,考虑火箭典型二级飞行段高度在70~120 km,大气压力在10-1Pa量级,分子密度很低,近似为真空环境,故在热试验中通过真空罐模拟飞行段的真空环境,采用石英灯加热器模拟热源,选取最常用的几种防热材料进行材料在辐射热环境下的隔热性能测量试验,以期准确获取材料隔热性能,为火箭热防护设计选材提供参考。

1 试验系统及试验方案

1.1 试验装置

试验设备由真空罐(见图1)、石英灯加热器(见图2)组成;

测量系统由热流计、真空计、K型热电偶数据采集装置组成。

图1 真空热试验用真空罐Fig.1 Vacuum tank for the thermal vacuun system

图2 石英灯加热器Fig.2 The quartz lamp heater

1.2 参试材料

以火箭二级尾舱内电缆防热常用的柔性材料为研究对象,包括玻璃纤维套管、玻璃纤维带、硅橡胶布、镀铝薄膜等,将不同厚度的不同防热材料包覆在电缆外进行试验。

1.3 试验方案

该型号火箭二级飞行段飞行时间不超过800 s,且遥测数据显示20 kW/m2的热流值是尾舱内电缆所处热环境的典型值。因此,根据实际飞行环境将试验工况设定为:热流密度20 kW/m2,保持时间800 s,真空环境10-3~5.2 Pa。试验开始前先进行抽真空操作,至罐内达一定真空度后,由石英灯阵施加热流。

真空罐内放置试件支架,中间为间隔金属丝网,电缆水平铺设,相互之间无交叉重叠,与真空罐底面悬空隔离,石英灯阵从上方垂直照射,见图3。试验件结构由内至外依次为多根电缆芯线、玻璃纤维套管、防热材料。温度测点设置如图4所示:测点P1在套管外,即防热材料内表面;测点P2在防热结构外表面。

图3 试验装置示意Fig.3 Schematic diagram of test apparatus

图4 温度测点设置Fig.4 Point setting for the temperature measurement

在试验中通过控制输入电压来控制加热热流:输入电压为4.5 V时,对应热流密度为20 kW/m2。试验电压加载曲线如图5所示,波动基本在10%以内。

为探究材料的隔热性能以及组合使用时的隔热性能差异,对材料进行分组试验,分组情况见表1。为了保证电缆芯线温度不至于过高,参试防热材料均使用2层以上。

表1 隔热性能试验材料分组Table 1 Grouping for the thermal protection test of materials

2 试验结果及分析

2.1 玻璃纤维带和镀铝薄膜

为了比较玻璃纤维带以及镀铝薄膜隔热性能的差异,分别对这2种材料进行试验,试验结果如图6、图7所示。其中:曲线P1表示材料内表面温度变化趋势;曲线P2表示材料外表面温度变化趋势。试验结果显示:在热流保持800 s时,2层玻璃纤维带内外表面温度分别为343、437℃,相差94℃;2层镀铝薄膜内外表面温度分别为322、431℃,相差 109℃。

图6 2层玻璃纤维带隔热性能测试Fig.6 Temperature variations of two-layer glass fiber tape

图7 2层镀铝薄膜隔热性能测试Fig.7 Temperature variations of two-layer metallized films

2.2 不同材料组合隔热性能的比较

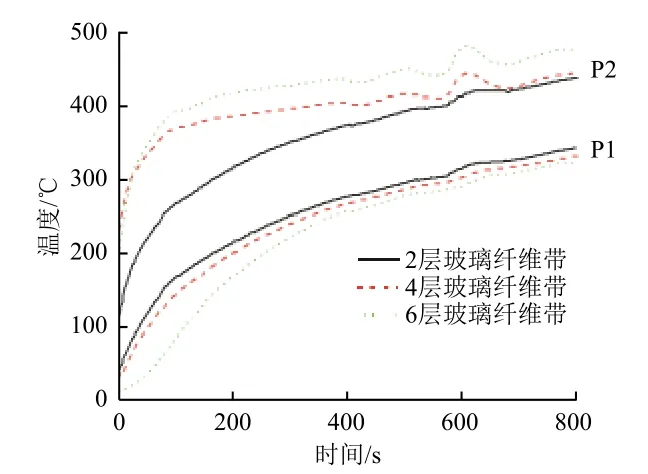

防热材料内表面温度决定了内部结构能否安全工作。在设计热防护结构时,为了降低内部温度,常常尽可能地增加结构的厚度。本研究为简化操作,以相同厚度材料的层数来表征材料厚度。图8是当玻璃纤维带层数分别为2、4、6层时(对应表1中组别1、2、3)内外表面温度变化曲线,热流保持800 s时,它们的内部温度依次为343、333、323℃。这表明,在单独使用玻璃纤维带时,每增加2层能使其内部温度降低10℃左右。

图8 不同层数玻璃纤维带的隔热性能对比Fig.8 Heat-proof performance of different layers of glass fiber tape

图9为自内向外2层玻璃纤维+2层镀铝薄膜、2层硅橡胶布+2层镀铝薄膜、2层玻璃纤维带+2层硅橡胶布+2层镀铝薄膜(分别对应表1中组别5、6、7)组合而成的隔热防护层的内外表面温度变化曲线。热流保持800 s时,它们的内表面温度依次为 269、228、192℃。这表明,将玻璃纤维带、硅橡胶布、镀铝薄膜组合使用,能显著提高防热效率。

图9 不同材料组合的隔热性能测试Fig.9 Temperature variations of different material combinations

表2汇总了各试验分组在热流保持200、400、600、800 s这4个不同时刻的隔热层内外表面温度,可以为后续型号防热设计提供参考。

表2 不同时刻隔热材料内外表面测点温度Table 2 Temperature test results at different times

2.3 结果分析

玻璃纤维带以及硅橡胶布为低导热系数材料,通过降低热传导进行隔热;镀铝薄膜属于高反射率材料,通过将表面入射热量大量反射出去,来减少热量的进入。因此,将这2类材料组合使用可发挥协同作用,相对于单独使用玻璃纤维带(组别1、2、3)或镀铝薄膜(组别4)时,隔热效率更高。

3 结论

本文通过热真空试验,对玻璃纤维带、硅橡胶布以及镀铝薄膜的隔热性能进行了研究,设计了单一材料不同厚度以及不同材料组合的试验分组,得到以下结论:

1)在本试验工况下,单层玻璃纤维带和单层镀铝薄膜可分别带来约47℃和54.5℃的温度降低,具有良好的隔热性能,并且材料层数的增加能在一定程度上提升防热效果。

2)在辐射加热环境中,防热结构外层使用高反射率材料,内层使用低导热系数材料能显著提高防热效率。

3)在本试验工况下,2层玻璃纤维带+2层硅橡胶布+2层镀铝薄膜的组合能在20 kW/m2的热流下保持800 s后,使防热结构内外温差达约232℃,内部温度降低至192℃,已满足电缆正常工作时温度须低于200℃的防热要求。这个结果可为与试验工况相同或相近环境条件下的电缆防热设计提供参考。