换流站通电流金具用锆改性铝镁合金的高温氧化行为

,,,,,

(中国电力科学研究院有限公司,北京 100192)

随着我国国民经济的快速发展和人民生活水平的稳步提高,全社会对电力的需求迅速增长[1]。由于我国一次能源分布与生产力发展水平极不均衡,因此发展特高压电网实现跨区域电能输送是满足用电需求和解决资源矛盾的重要途径。特高压直流输电是指±800kV及以上电压等级的直流输电及相关技术。换流站是特高压直流输电工程的核心组成部分,承担交、直流电转换的关键任务。接头金具是特高压直流换流站中广泛应用的金属构件,其作用是将换流设备相互连接形成导电通路。接头金具的良好导通是换流站安全可靠运行的重要保障。

基于电流的热效应,接头金具长期保持高温运行状态。目前,接头金具多采用Al-Mg-Mn-Cr铝镁合金制造,该合金属于Al2O3形成合金,在100~450℃的环境中(Al-Mg-Mn-Cr合金的固相线温度为574℃)会发生显著氧化,表面生成一层以Al2O3为主要成分的氧化膜[2-5],导致接头金具的电阻增大,在通过相同电流时发热量增加,温度升高。温度升高使接头金具电阻进一步增大,如此恶性循环,最终导致接头金具熔断,造成换流站紧急停运等重大电网安全事故。

为了提高Al-Mg-Mn-Cr合金的抗高温氧化性能,采用合理的方法降低氧化膜的生长速率和提高氧化膜的黏附性是行之有效的手段。近年来,大量研究表明向Al2O3形成合金中掺杂微量活性元素可同时降低氧化膜的生长速率和提高氧化膜的抗剥落能力[6-7]。采用活性元素微合金化方法提高Al2O3形成合金的抗高温氧化性能成为当前材料腐蚀与防护领域的研究前沿和热点。PINT等[8]采用感应熔炼方法制备了铪(Hf)改性铁铝合金,并通过高温循环氧化试验发现掺杂铪后铁铝合金的1200℃循环氧化寿命提高了6倍以上。HAMADI等[9]研究了采用气相沉积工艺制备的锆改性镍铝涂层的高温氧化行为,结果表明涂层表面生成的氧化膜经1100℃循环氧化250h后未发生剥落,表现出良好的黏附性。DONG等[10]在活性元素改性合金方面开展了大量的研究工作,认为活性元素改变了氧化膜/合金的界面状态,从而提高了氧化膜的抗剥落能力。

本工作通过添加活性元素锆对Al-Mg-Mn-Cr合金材料进行改性处理,得到新型Al-Mg-Mn-Cr-Zr合金,并对其抗高温氧化性能进行了研究。

1 试验

1.1 试样制备

接头金具常用的Al-Mg-Mn-Cr合金的化学成分(质量分数)为4.40% Mg,0.70% Mn,0.15% Cr,余量Al。在原合金成分的基础上,添加锆元素进行改性处理,得到新型Al-Mg-Mn-Cr-Zr合金。锆元素的添加量(质量分数)分别为0%,0.05%,0.15%,0.20%,其对应的合金试样分别记为0号,1号,2号,3号。其中,未掺杂锆元素的合金用作空白试样进行对照试验。

采用ZG-0.01型真空感应熔炼法制备试验合金,熔炼原料为铝、镁、锰、铬、锆的块状单质,纯度分别为99.99%,99.95%,99.9%,99.95%,99.9%。熔炼过程中,采用高纯氧化铝坩埚装料,将熔炼设备内腔抽真空至0.1 Pa,通入氩气,使内腔压强达到0.05 MPa,开启熔炼设备电源使原料熔化,待原料溶清后,在800 ℃下精炼3~5 min,得到合金溶液,切断熔炼设备电源,采用高纯石墨坩埚进行浇铸,得到直径7 cm,高10 cm的合金铸锭。

1.2 显微组织和化学成分分析

采用电感耦合等离子体原子发射光谱仪对合金锭进行化学成分分析,比较合金的实际成分与名义成分的差异。采用光学显微镜对合金锭进行显微组织观察,研究锆元素的添加量对合金微观组织的影响。

1.3 高温氧化试验

采用线切割方法从每种成分的合金锭靠近中心部位切割出3个尺寸为20 mm×10 mm×2 mm的试样。使用300号,500号,800号的SiC砂纸逐级打磨试样各个面,保证试样表面粗糙度Ra<0.8。打磨完毕后,将试样浸入丙酮中清洗20 min,再用吹风机吹干。使用游标卡尺测量试样的长、宽、高,计算得到试样的表面积。将Al2O3坩埚浸入丙酮中清洗并干燥后放入高于试验温度50 ℃的试验炉内焙烧至恒重,将试样放入坩埚中,用Mettler Toledo,MS204TS/02型高精度分析天平(精度为10-4g)进行称量。

根据HB 5258-2000《 钢及高温合金的抗氧化性测定试验方法》标准对试样开展高温氧化试验。试验设备为高温管式炉,试验温度为300 ℃。待炉温升至试验温度后,将装有试样的坩埚推入炉内均温区,待炉温回升至试验温度时,开始计时。每隔48 h取出试样和坩埚,在空气中冷却至室温后进行称量,再将试样和坩埚放回炉内。试验结束后,采用单位面积氧化质量增加值Δw1表示试样的氧化反应速率,其计算式如式(1)所示。

Δw1=(m1-m0)/S

(1)

式中:S为试样的表面积;m0为试样和坩埚的原始质量;m1为经高温氧化后试样和坩埚的质量。

2 结果与讨论

2.1 显微组织与化学成分

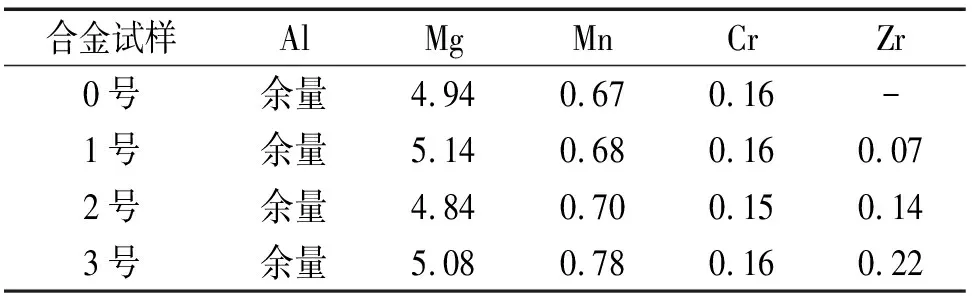

从表1中可以看到,合金试样中锆元素的实测含量与名义含量存在差异,但相差不大,这种差异不会对合金的高温氧化行为产生显著影响,可以对合金锭进行后续试验。

表1 合金试样的实际化学成分(质量分数)Tab. 1 Actual chemical composition of alloy samples (mass fraction) %

从图1中可以看到:4种合金试样的组织均呈枝晶网络状,并有大量的第二相析出。相比之下,未添加锆元素的0号合金试样中,有大量的连续和不连续第二相颗粒析出,晶界不清晰;1号合金试样中,晶界清晰,第二相沿晶界以及枝晶边界连续析出;随着锆添加量的增加(2号、3号合金试样),晶粒越来越小,第二相尺寸减小,且不连续[11]。根据Al-Zr二元相图,锆与铝形成有限溶解度的包晶相,平衡凝固时合金的最大固溶度为0.28%(质量分数)。固溶在基体中的锆原子取代晶格上的部分原子,形成置换固溶体[12-14]。这种置换固溶体在固溶态时与位错反应形成柯垂尔气团。柯垂尔气团对合金内部位错的滑移、攀移以及晶界的迁移具有强烈的钉扎作用,能够稳定变形组织的亚结构,阻碍加热条件下位错重新排列及亚晶界发展成大角度晶界的过程,提高再结晶温度,从而细化铝合金的再结晶晶粒,提高铝合金的耐热性能。

(a) 0号(b) 1号(c) 2号(d) 3号图1 合金试样的显微组织Fig. 1 Microstructure of alloy samples

2.2 高温氧化性能

对4种合金试样进行300 ℃高温氧化试验,结果如图2所示。结果表明:0号合金试样氧化前表面呈现银白色的金属光泽,氧化后表面颜色变暗,部分区域出现深色斑点,表明试样表面形成了一定厚度的氧化膜。对比4种合金试样氧化后的表面状况,未掺杂锆元素的0号合金试样氧化最严重,1号合金试样次之,2号和3号合金试样表面仍呈现银白色,显示了良好的抗高温氧化性能。

图2 高温氧化试验前后的合金试样表面宏观形貌Fig. 2 Macrographs of the surfaces of alloy samples before and after high-temperature oxidation test

从图3中可以看到:在高温氧化试验过程中,4种合金试样的质量都不断增加;1号和2号合金试样的氧化增重曲线低于0号合金试样的,但高于3号试样的,这表明0号合金试样的氧化反应速率最快,然后是1号和2号合金试样的,3号合金试样的氧化反应速率最慢。3号合金试样的氧化反应速率最慢,表明3号合金试样的抗高温氧化性能最好。

图3 300 ℃氧化后合金试样的增重曲线Fig. 3 Weigh gain curves of alloy samples during oxidation at 300 ℃

综合分析4种合金试样氧化前后的宏观形貌和氧化增重曲线可以发现,添加锆元素能够显著地改善Al-Mg-Mn-Cr合金的抗高温氧化性能,且在试验范围内锆元素添加量为0.22%时,合金的抗高温氧化性能最优。

0号和3号合金试样氧化后的表面微观形貌如图4所示。结果表明:未添加锆元素的0号合金试样表面氧化严重,局部区域出现了氧化膜脱落现象,原砂纸打磨的痕迹已经不清晰;3号合金试样的表面较为平整,原砂纸打磨的痕迹清晰可见,抗高温氧化性能较好。

(a) 0号

(b) 3号图4 300 ℃氧化后合金试样的表面微观形貌Fig. 4 Micro morphology of the surfaces of alloy samples after oxidation at 300 ℃

对0号和3号合金试样氧化后的表面进行能谱(EDS)分析,结果如表2所示。结果表明:0号合金试样表面氧质量分数达到22.8%,3号合金试样表面氧质量分数为10.5%,前者是后者的两倍多,这说明添加锆元素能明显提高铝镁合金的抗高温氧化性能。

表2 300 ℃氧化后合金试样表面能谱分析结果(质量分数)Tab. 2 EDS analysis results of the alloy sample surfaces after oxidation at 300 ℃ (mass fraction) %

3 结论

(1) 锆元素的添加能够使合金晶粒细化,显著地改善合金的抗高温氧化性能。

(2) 随着锆添加量的增加,合金的氧化反应速率持续下降,抗高温氧化性能逐渐提高,在试验范围内锆添加量为0.22%时,合金的抗高温氧化性能最优。