聚丙烯酸酯对低烟无卤材料老化寿命的影响研究

陈 龙,叶 斌,李 伦

(安徽华菱电缆集团有限公司,安徽芜湖238371)

低烟无卤阻燃电缆已经广泛应用于国民经济的各个领域中,并逐渐取代传统的有卤阻燃电缆。与含有卤素阻燃成分的电缆相比,低烟无卤阻燃电缆燃烧烟气不仅释放量小,且烟气pH值基本呈中性,不会造成二次污染。但当低烟无卤阻燃电缆应用到自然环境恶劣、对电缆耐候性和寿命要求较高的场合时,由于无机阻燃成分的大量添加,低烟无卤阻燃材料本身的缺陷就会显现出来,主要体现在耐开裂性能和老化寿命缩短,耐紫外线和高低温相互作用下的物理老化性能降低等[1-6]。这种恶劣自然环境大多出现在我国高速铁路动车组系统上。高速动车组用各车厢间的连接器电缆,由于要经受动车组高速运行的摇摆晃动和长期日晒雨淋,对使用寿命和耐环境性能要求也特别苛刻。电缆外护套材料是保证电缆使用寿命的关键。目前动车组上使用的低烟无卤阻燃护套材料均采用以EVA(乙烯-醋酸乙烯共聚物)和EPDM(三元乙丙橡胶)为基材的聚烯烃体系,并添加大剂量的无机阻燃剂,但无机阻燃成分的大量添加对电缆的力学性能、热老化性能和使用寿命都有严重的影响,尤其是长期老化和耐候性能[7-8]。

聚丙烯酸酯橡胶(以下简称ACM)是以丙烯酸酯为主单体经共聚而得的弹性体,其主链为饱和碳链,侧基为极性酯基。由于特殊结构赋予其许多优异的特点,如耐热、耐老化、耐油、耐臭氧、抗紫外线等,力学性能和加工性能优于氟橡胶和硅橡胶,其耐热、耐老化性和耐油性优于丁腈橡胶[9-12]。我公司在低烟无卤阻燃护套材料的配方基础上添加丙烯酸酯橡胶材料,考查其对材料的机械物理性能、阻燃性能、耐候性能和使用寿命的影响。

1 实验部分

1.1 实验原料

EVA:EV421(工业品,日本三井);ACM(AR54,日本瑞翁);EPDM(3722P,工业品,陶氏化学);DCP(工业品,上海方锐达);氢氧化镁(Magnifin公司,粒径1.25~1.65 μm,比表面积 4.0~6.0 m2/g);氢氧化铝(HT-205,济南泰兴,平均粒径≤7μm);硬脂酸(SA)(工业品,合肥荣光化工);白炭黑(工业品,上海西蒙化工);其他助剂等。

1.2 主要设备及仪器

JG3010型开炼机(扬州市金刚机械厂);JG3012型平板硫化仪(扬州市金刚机械厂);JG-4000D型万能电子拉力机(扬州市金刚机械厂);HC-2型燃烧氧指数试验仪(上海捷胜线缆科技有限公司);ZUY/D300紫外耐候老化试验箱(呼和浩特市德塔线缆测试仪器有限公司);LHX-Ⅱ高温老化试验箱(呼和浩特市德塔线缆测试仪器有限公司)。

1.3 试样制备

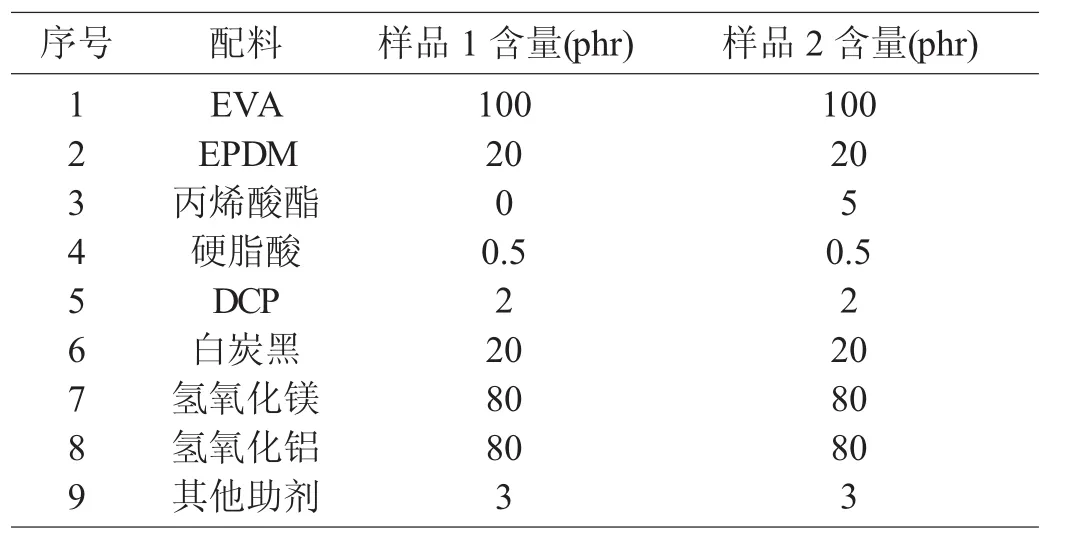

将以上材料按比例在开炼机上混合,经平板硫化仪在170℃下压片20 min后取出,放置24 h后制样检测。样品组分如表1所示。

1.4 试样测试

采用万能电子拉力机,按GB/T 1 040 06“塑料拉伸性能的测定”测定试样的拉伸强度和断裂伸长率;采用燃烧氧指数试验仪,按照GB/2406 93“塑料燃烧性能试验方法氧指数法”测定试样的氧指数。采用紫外耐候老化试验箱,按照2 Pfg 1169/08:2007 PV(光伏)系统电缆耐紫外光老化试验方法进行耐紫外光老化试验。采用高温老化试验箱,按照IEC 60216-1:2001电气绝缘材料耐热性第1部分老化程序和试验结果的计算对材料进行寿命评定。

表1 试样成分表

2 结果与讨论

2.1 聚丙烯酸酯橡胶对低烟无卤护套材料机械物理性能和阻燃性能的影响

ACM具有优异的耐油、耐热、耐臭氧、抗紫外线等性能,但其加工性能较差,一般添加10 phr左右就难以在开炼机上加工成型,因此本项目添加量为5 phr,所制得的样品1和样品2机械物理性能和阻燃性能见表2所示,老化温度为(136±5)℃,156 h。

表2 样品力学性能和阻燃性能表

从表2中两种样品的性能对比可以看出,添加ACM对复合材料的力学性能影响不大,主要体现在拉伸强度略有下降,断裂伸长率略有提高;对材料的阻燃性能也影响较小,因加入聚丙烯酸酯胶是易燃物,阻燃性能略有降低,由37%降到36%。因此可以看出,5 phr ACM对复合体系的机械物理性能和阻燃性能影响较小。

2.2 聚丙烯酸酯橡胶对低烟无卤护套材料耐紫外光老化性能的影响

目前在耐紫外光老化试验方面常用的试验方法是莱茵公司光伏系统电缆“2 Pfg 1169/08:2007 PV(光伏)系统电缆耐紫外光老化试验方法”进行耐紫外线老化试验[13-14]。由于试验方法是针对成品电缆,因此本次研究将制得的试验材料挤包到某型号电缆的成缆缆芯上进行紫外光老化试验,试验结果显示,两个样品均无明显可见裂纹,同时材料性能变化如表3所示。

表3 紫外光老化性能变化表

由表3结果可看出,样品2的耐紫外光老化性能保持情况比样品1更好,丙烯酸橡胶对该材料的耐紫外光老化性能有所改善。这主要是由于丙烯酸橡胶的聚合单体是丙烯酸酯,其单体经聚合后分子链上无不饱和双键,且引入有极性的酯基基团。根据相似相容原理,复合材料中的无机极性矿物填充材料与丙烯酸酯橡胶更好地相容,进而使复合材料更加稳定,提高了耐候性能[15-16]。

2.3 聚丙烯酸酯橡胶对低烟无卤护套材料热老化寿命的影响

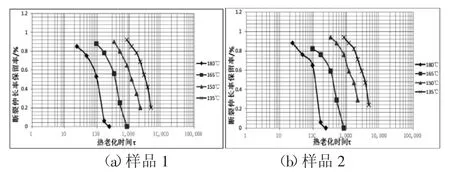

热老化寿命试验一般是根据阿伦尼乌斯公式求解出材料的活化能来确定材料在特定温度下的使用寿命。根据阿伦尼乌斯公式推导原理,材料的寿命试验是一个加速老化的过程,由于阿伦尼乌斯公式推导寿命的试验方法耗时过长,因此对两个样品分别进行了90℃老化寿命评定试验,试验结果中热老化时间与断裂伸长率关系如图1所示,温度与寿命外推试验结果如图2所示。

由图1和图2可知,样品1的90℃寿命理论计算值为25.87年,样品2的90℃寿命理论计算值为30.5年,由此可知,添加聚丙烯酸橡胶的低烟无卤阻燃护套材料的热老化寿命明显提高。

聚丙烯酸酯橡胶本身所具有的耐候性通过与EVA/EPDM复合材料的共混复合后在EVA体系中得到发挥,其对复合材料的热老化性能提高明显。EPDM老化后含氧结构多是通过消耗甲基生成,ACM的表面氧化降解多发生在主链的亚甲基碳上,EPDM/ACM共混胶老化前期以断裂为主,后期以交联为主;与ACM共混后,EPDM的耐热氧老化性能提高[17-20]。

图1 样品热老化时间与断裂伸长率关系

图2 样品90℃寿命外推试验结果

3 结论

通过力学性能、阻燃性能、耐紫外光老化性能以及耐热老化寿命试验的验证可以看出,引入聚丙烯酸酯橡胶对低烟无卤阻燃护套材料的力学性能影响较小,材料的拉伸强度和断裂伸长率变化不大;氧指数略有降低,对复合材料的阻燃性能影响不明显;在耐紫外光老化方面均能达到标准要求,但引入聚丙烯酸酯橡胶的样品力学性能基本得到保持,而未加入聚丙烯酸酯橡胶的样品性能劣化明显;同样,通过90℃热老化寿命试验可以证实,引入聚丙烯酸酯橡胶对提高材料的寿命有明显作用,从25.87年提高到30.5年,材料的耐老化能力提高了17.9%。因此,在低烟无卤阻燃护套材料中添加适量的丙烯酸酯橡胶形成复合体系,可显著改善材料的耐候性能,成为提高低烟无卤阻燃材料使用寿命的有效途径。