斜刃剪剪切质量分析及对策

邓守波

(南京钢铁集团中板厂,江苏 南京 211500)

在当前金属行业背景下,质量问题成为了金属行业重要研究课题。中板厂精整两条剪切线是由斜刃式橫剪、纵剪及圆盘剪机组组成,但在实际的生产中,斜刃剪带来的剪切质量问题尤其突出,不同的客户提出质量异议[1]。根据目前的市场及客户的要求,斜刃式剪刀机带来的缺陷需要消除,尤其是剪后的毛刺、鼓形、台阶、瓢曲等缺陷严重影响金属板表面质量,并为后道工序带来困难,严重影响合同的交付及客户的使用[2]。

1 精整线剪刀机工艺布局

如图1所示,精整1#线:金属板到达1#剪前时,先将金属板一条纵边切掉,切边宽度25mm~30mm,经2#线切头及划线后进入3#剪,3#剪将另一条纵边切掉,并进行宽度定尺,4#剪根据划线定尺剪切;2#线剪切时,首先由圆盘剪将金属板的两侧纵边切除,再由切头剪、切尾剪将金属板剪切符合客户要求的长度。

图1 精整剪切线工艺布局简图

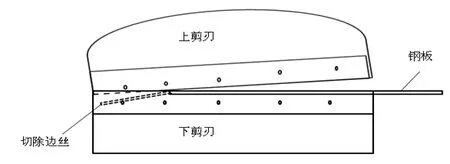

2 斜刃剪剪切原理

上下刀片固定在上下剪床上,采取运动的上剪床将金属板的头尾部、边部毛边切除干净。如(图2)。

图2 斜刃剪剪切原理示意图

3 斜刃剪剪切缺陷原因分析

3.1 毛刺

形貌:沿着金属板的四个剪断面向上或上下突起的尖角成为毛刺。(如图3)。

图3 毛刺形态

产生的原因:

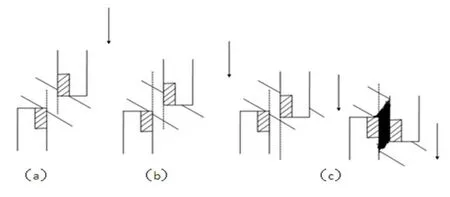

(1)上下剪刃间隙过大,或刀片剪刃钝化所造成,产生过程。(如图4)。

图4 剪切过程

(2)滑板间隙过大,上剪床摆动,剪切时造成刀片间隙大,产生毛刺。(如图5)。

图5 滑板间隙过大

(3)下剪床底角螺栓松动,剪切时,受到上剪床的冲击力,使下剪床松动,造成刀片间隙大。

解决方法:

①上剪床滑板要保持足够的润滑油,防止磨损,一旦磨损后应立即更换或调整,保持稳定[3]。②在实际操作中,一般根据经验调整,可采用破布、牛皮纸进行试剪,剪不断则证明间隙调整不符合要求,斜刃剪间隙可控制在0.3mm~0.8mm左右。③要经常对下剪床的底角螺栓进行紧固,检修时对下剪床的氧化渣清理。④制定刀片的更换周期,确保剪刃锋利[4]。

3.2 剪切瓢曲

形貌:金属板的头尾部向上或向下弯曲。(图6)

图6 瓢曲形态

产生原因:

(1)刀片修磨后的高度低于下剪床刀槽的高度,剪切时金属板悬空造成头尾向下弯曲(如图7),产生过程(图8)。

图7 金属板悬空造成头尾向下弯曲

图8 金属板向下弯曲过程

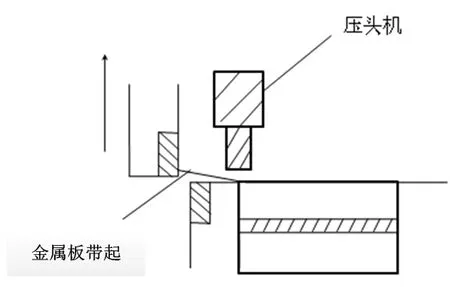

(2)金属板在切头尾过程中,剪刀机上剪床回程时会沿着金属板的剪断面带起,这主要是未使用压头机造成的。(图9)。

图9 金属板在切头尾过程

解决方法:

①对所有的修磨的刀片进行编号,测量其高度,并格局修磨后的高度加工相适应的垫片进行补偿,完全可以避免因刀片高度问题带来的向下弯曲现象。②生产时,压头机装置需投入使用,并定期做好设备维护。

3.3 矩形度超标(横剪)

形貌:剪后的金属板无法保证客户要求的矩形,被剪成了平行四边形或梯形,金属板两条纵边误差大或对角线误差,都无法满足客户要求。这主要是针对横剪在定尺时而言的。(如图10)。

图10 矩形度超标剪切

产生原因:

这主要是横剪剪前或剪后的排辊偏离造成,与刀片的夹角超出或<90°。如图(11)。

图11 横剪在定尺

解决方法:

采取角尺测量,确保排辊与刀片垂直,为了防止排辊松动,处正常固定底座外,需要采取拉杆螺丝与底座连接,确保排辊不松动;班中可对矩形度情况进行抽查。

3.4 台阶

形貌:

这主要是针对斜刃纵剪而言的,剪后的金属板纵边不是一条直线,部分金属沿着剪断面凸起的缺陷。(图12)。

图12 斜刃纵剪

产生原因:

(1)金属板剪完第一刀后,导致汽缸顶撞速度快,金属板跳动,使剪切开始点偏离第一刀直线而出现阶。

(2)剪后的排辊与剪刃不是一条直线,偏离剪切线前方,这是主要原因。(图13)。

图13 台阶产生示意图

解决方法:

(1)出口排辊辊面确保与剪切线在一条直线上一旦偏离线外,金属板就会产生台阶缺陷,无法保证矩形度。

(2)汽缸操作时,禁止顶撞金属板,尤其是金属板运行过程中,以避免金属板跳动而偏离。

3.5 矩形度超标(纵剪)

剪后的金属板产生大肚子、鼓形、镰刀弯等缺陷,无法满足客户要求的尺寸。(图14)。

图14 矩形度超标纵剪

解决方法:①两台纵剪剪后排辊与剪切线调整为一条直线。②剪后的排辊、定尺;立辊磨损程度>3mm时,需要及时更换。③定尺机构传动齿轮经常更换,消除齿轮间隙。

4 结语

通过不断的优化与改进,中板厂斜刃剪剪切质量大幅度提高,剪切非计划由原来的0.50%降为0.06%。随着客户对金属板剪切质量提出更高的要求,根据斜刃剪的特点,会产生一系列的质量问题,但根据现代的技术手段会大大改善这些缺陷,从而满足客户要求。