矿井巷道突水封堵技术的研究与应用

胡文武 ,王绪胜

(山东省兖州市大统矿业有限公司 ,山东 兖州 272100)

宏阳煤矿东翼运输大巷底板出水后,研究分析出水区域水文地质情况、判断出水水源,并有针对性的制定堵水方案,按出水水压、巷道的高度、宽度等参数设计科学合理的挡水墙,并提出挡水墙的施工要点,挡水墙凝固后通过注水泥浆、水泥-水玻璃双液浆进一步加固挡墙、封堵导水裂隙,使挡水墙及周边围岩不漏水,然后通过预埋在挡水墙上的注浆管注水泥浆,最终封堵了大巷突水。

1 大巷突水情况

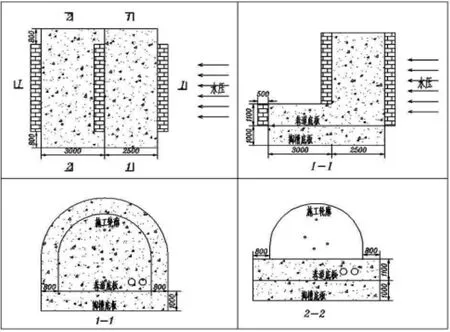

图1 东翼运输大巷平、剖面图

2014年11月23日宏阳煤矿东翼运输大巷迎头后约2m~10m巷道底板裂隙突然出水,水量约700 m3/h。加之矿井其它地点出水,矿井总出水量达到1400m3/h,中央水仓排水能力基本达到极限,大巷出现积水,井下各迎头立即停止施工,经半月观测出水量基本稳定。

2 突水区地质情况

运输大巷迎头揭露岩石主要为泥岩、粉砂岩,在距巷道底板2.6m处揭露15中煤,岩层总体为后倾6°左右,巷道平、剖面图如图1所示,出水点附近没有揭露断层。

运输大巷迎头底板距十下灰岩较近(最近为约13m)。矿区十下灰厚度0.80m~6.38m,平均5.12m,岩溶裂隙比较发育,多被方解石充填,十下灰为16煤层的直接顶板,是采下组煤的直接充水含水层。据本区抽水试验资料,单位涌水量0.01958 L/s?m~0.6328L/s·m,属于中等富水性。运输大巷出水位置北偏东76.8m处有1个B5-2钻孔,钻孔显示十下灰分为1.64m和4.4m两层,中间被13.45m岩浆岩侵入。

3 突水水源分析

对巷道突水水源研究分析如下:

1)由出水点巷道距十下灰岩最近为13m左右,由原钻探资料分析十下灰水水压为4.5 Mpa。经计算运输大巷迎头附近的突水系数超规定,十下灰突水危险性较大。

2)东翼运输大巷出水后取水样化验了2次,从水样各项指标分析判断出水水源为十下灰水。

3)对地面的T8号奥灰水文孔进行了观测,T8水文孔连续观测6次,水位仅下降了0.03m,从水位变化来分析十下灰水可能与奥灰水有间接水力联系。

由上述资料分析,运输大巷为十下灰含水层出水,水量丰富。十下灰含水层可能与奥灰水有间接水力联系。

4 堵水初步方案

运输大巷出水点附近巷道底板破坏出现较大裂缝,直接打钻注浆达不到注浆堵水的效果,对照实测剖面图分析迎头后约24m处为粉砂岩,岩石较完整、强度较大,决定在该处施工挡水墙,对挡水墙及周边围岩注浆封堵导水裂隙,并经过憋水试验挡水墙合格后,向挡水墙内注水泥浆封堵出水及导水裂隙,具体方案如下。

4.1 挡水墙的设计及施工

4.1.1 挡水墙的初步设计

由于平面型挡水墙结构简单,施工方便,此处选用平面型混凝土挡水墙,砼等级C40。挡水墙厚度按《注浆技术》[1]中公式确定:

式中:B为混凝土挡水墙厚度,2.5m;K0为安全系数,取 1.4-1.5;ω 为作用在墙上的全荷重,kg;ω=PF;

F为混凝土止浆墙面积,取掘进巷道荒断面16.6m2;P为注浆终压,取2倍静水压力9MPa;b为巷道宽度,4.6m;h为巷道高度,4.0m;[σ] 为混凝土允许抗压强度,40MPa。

依据上式挡水墙厚度:B=1.5×(9×16.6×4.6/(2×4.0×40))1/2=2.2(m)。

挡水墙设计厚度为2.5m。为增加挡水墙稳定性,底部加宽至5.5m,挡水墙底部高1.1m,挡水墙两端使用红砖筑模,两墙厚度均为0.5m。挡水墙四周开槽深0.8m,内绑扎有两层钢筋网,钢筋网与周边锚杆连接,挡水墙全部浇筑C40混凝土。挡墙内埋管共6根,其中导水管2根(直径分别为377mm、325mm),注浆管3根(直径为60mm),观测管1根(直径为89mm)。

4.1.2 挡水墙的施工要点

为方便挡水墙施工,在挡水墙内侧巷道内用黄泥袋打设一道约2m的围堰,将2根导水管安设在围堰下部,让出水从导水管中流出,挡水墙施工位置不再有流水或积水,有利于施工环境改善和施工质量的提高。挡水墙基本按设计施工,底部开槽深度加至1m,施工图详见图2所示。

图2 挡水墙施工平、剖面图

4.2 挡水墙及周边注浆加固设计及施工

4.2.1 挡水墙及周边注浆加固设计情况

1)挡水墙凝固120小时后进行注浆加固挡墙,先对挡墙上部及下部打眼注浆封堵裂隙,眼间距0.5~1m左右(可根据现场实际情况调整)。

2)施工工艺:风锤或锚杆钻机造孔(孔径Φ42mm或Φ32mm,孔深1m)→安装孔口管→安设高压阀门→关闭阀门并连接好注浆设施→打开阀门→开启注浆泵注双液浆→关闭阀门→换孔。

3)注浆参数:注浆压力不大于3MPa,可根据现场情况确定;根据实际情况调整双液浆浓度。当单孔单次注浆量大于20m3,采用间歇式注浆方式终孔。水泥选用42.5普通硅酸盐水泥。水玻璃选用液体硅酸钠型、浓度为35~45浓美度。

4)挡水墙质量检验:挡水墙达到设计抗压强度后再从下至上次依次关闭阀门检验挡水墙是否漏水,安装的阀门及接头处是否漏水,如若挡墙漏水较严重时先疏放挡水墙内高压水,再继续注浆封堵裂隙,更换漏水的阀门。

5)挡水墙合格标准:关闭所有阀门待压力表显示压力不再增加,30分钟左右后挡水墙没有漏水点,安装的阀门及接头处不漏水时,视为挡墙加固合格,准备进行挡墙内注浆。

4.2.2 挡水墙及周边注浆施工情况

注浆孔总计57个,钻孔总长度158m,使用套管总长91m,注浆用水泥12.9t。其中:第一次注浆加固,打注浆孔40个,孔深2~2.5m,下套管1m,注浆用水泥8.8t;第二次注浆加固,共施工17个钻孔,孔深3.5m~5m,均下3m套管,用水泥4.1t。

4.3 挡水墙内注浆设计及施工情况

4.3.1 挡水墙内首次注浆设计情况

1)注浆施工准备工作。注浆地点附近安装电话,现场要有备用阀门、垫子、高压管、高压阀门等,注浆设备、材料准备到位,有备用注浆设备,注浆材料能随时补充,保证连续注浆。

2)浆液材料采用单液水泥浆,封孔时可用水泥一水玻璃双液浆。水泥选用42.5普通硅酸盐水泥,水灰比为2:1~0.6:1。水玻璃选用液体硅酸钠型、浓度为35~45浓美度。水泥-水玻璃双液浆配比:1:0.3;1:0.4(体积比)。

3)利用埋管对墙体内进行注浆,直接注浓水泥浆,根据实际注浆情况调整注浆浓度。

4)注浆顺序为从下至上,先注迎头附近插入底板出水点的1号注浆孔,其次注迎头附近中部2号注浆孔,再次注迎头附近上部的3号注浆孔。最后注挡水墙最上部4号观测孔,为加快注浆速度,减轻挡水墙压力,注浆时其它导水管、注浆管可放水,当出现跑浆时再关闭阀门。

5)注浆时终压初步定为7.5MPa。

6)注浆量预计为450t,计算如下:

注浆空间=巷道长×断面=29×16=464m3;填空间使用水泥=464×756=350t;考滤水泥充填裂隙取1.3系数,预计注浆水泥量=350×1.3=450t。

4.3.2 挡水墙内注浆施工情况

东翼运输大巷首先将导水管阀门关闭,打开注浆孔放出内部空气,待注浆孔出水后关闭。关闭后锚索和顶板有少量渗水,憋压试验检验挡水墙合格。现场具备注浆条件,开始对东翼运输大巷挡水墙内注浆,挡水墙内水压3MPa,注浆压力3.7-3.8MPa,连续注浆共用水泥328.55t左右。因相临的轨道大巷出水量增加而停止注浆,水量稳定后进行第二次注浆,注浆用水泥93.5t,挡水墙内共注浆使用水泥422.05吨,注浆终压调整至10MPa,注浆总量基本与设计注浆量一致。

5 堵水技术要点分析

1)挡水墙要避免在断层带附近、围岩裂隙发育带、巷道密集区域等位置施工,如与其它巷道出水可能连通时,挡水墙设计要统一考虑。

2)挡水墙附近巷道的防水岩柱较小时,可提前注浆加固岩柱,同时采用加打锚索、支设支柱等方式适当加强巷道支护,防止挡水墙憋水试验或注浆期间压坏巷道。

3)挡水墙正上方沟槽内不易浇筑,浇筑不实时易出水,从而影响挡水墙施工质量,可采用预埋注浆管或打设注浆孔重点注浆加以解决。

4)关闭阀门检验挡水墙质量时要从下至上次依次关闭阀门,上部未关闭阀门可排出挡水墙内空气,不可同时关闭所有阀门。

5)关闭阀门检验挡水墙质量时导水管出口正后方严禁有人或设备,确保导水管阀门完好,上方支护有效。挡水墙周边出现巷道变形或出水时要立即打开阀门将挡水墙内高压水放出。

6)挡水墙施工地点要采用提前打围堰的方法改善施工环境,避免施工位置有流水或积水,从而影响施工质量。

7)挡水墙内注浆时要连续,否则可能出现堵塞注浆管情况。终压根据出水点水压综合确定,一般为水压的2倍。

8)挡水墙浇筑混凝土时要捣实、充分震动,且连续浇筑,如中断在接缝处可能漏水,影响施工质量。挡水墙浇筑混凝土后按规定要养护好,确保混凝土强度。

6 主要结论

通过运用挡水墙注浆堵水技术成功的封堵了宏阳煤矿东翼运输大巷迎头后水压4.5MPa、水量700 m3/h的底板裂隙出水,每月节约排水费用约90万元,同时解除了大巷出水对矿井安全的威胁,恢复了矿井的生产建设,产生了巨大的经济效益。

实践证明挡水墙注浆堵水技术可广泛用于矿井巷道高水压、大水量突水的处理和封堵,对矿井突水的处理和控制具有重要的借鉴意义。