船用快速开启气瓶电爆阀机构设计

,,

(中国船舶重工集团公司第七一三研究所,郑州 450015)

电爆阀作为控制阀件,是舰船喷淋系统的关键部件,在系统中起到对气体的控制作用。调研发现,舰船消防系统上应用普遍的电爆阀体积大、结构复杂、反应慢且稳定性较差,难以满足弹库、油库等特种场所的气动阀等设备开启快速性需求,严重影响喷淋系统的性能。为此,考虑设计一种船用快速开启气瓶电爆阀。

1 功能需求分析

船用气瓶用于贮存压缩空气,为气动阀开启提供驱动气源,实现船用气瓶的启动控制或介质隔离。电爆阀作为隔离阀,是船用气瓶的关键部件,在实船待命时处于常闭状态。一旦收到请求信号,电爆管根据指令瞬间点爆,驱动阀体打开,气瓶内压缩空气在高压作用下迅速排出,实现船用气瓶的快速供气功能。电爆阀是喷淋系统可靠、快速投入的关键部件。

由于船用气瓶布置在设备舱或舰船走廊等处,开启时需要进行远距离可靠控制,因此对电爆阀的开启需要提供远距离控制的开启动力。根据其占用空间小,开启速度快,安全可靠等要求,采用体积小、重量轻、威力大、环境适应性强的点火器——电爆管[1]。

在值守状态下,电爆管一旦接收到一定的电流信号指令就会迅速引爆,爆炸产生压力上升快速的高温高压燃气,电爆阀在电爆管爆压力作用下机械联动开启[2]。电爆管点火时间可达毫秒级,爆炸迅速有力且作用范围小,既能够满足电爆阀快速开启的需求又能确保使用时安全可靠。

2 机构设计

根据功能需求及电爆管的特性设计船用快速开启气瓶电爆阀,机构见图1。

图1 电爆阀机构示意

1)电爆腔。在电爆阀阀体上设计电爆腔,实现电爆腔与阀体腔体的有效隔离,同时电爆腔与活塞腔体的夹角设计,确保燃气流进入活塞腔体的的同时爆炸碎屑被隔离[3]。电爆腔上安装电爆管,保证电爆阀的快速性。

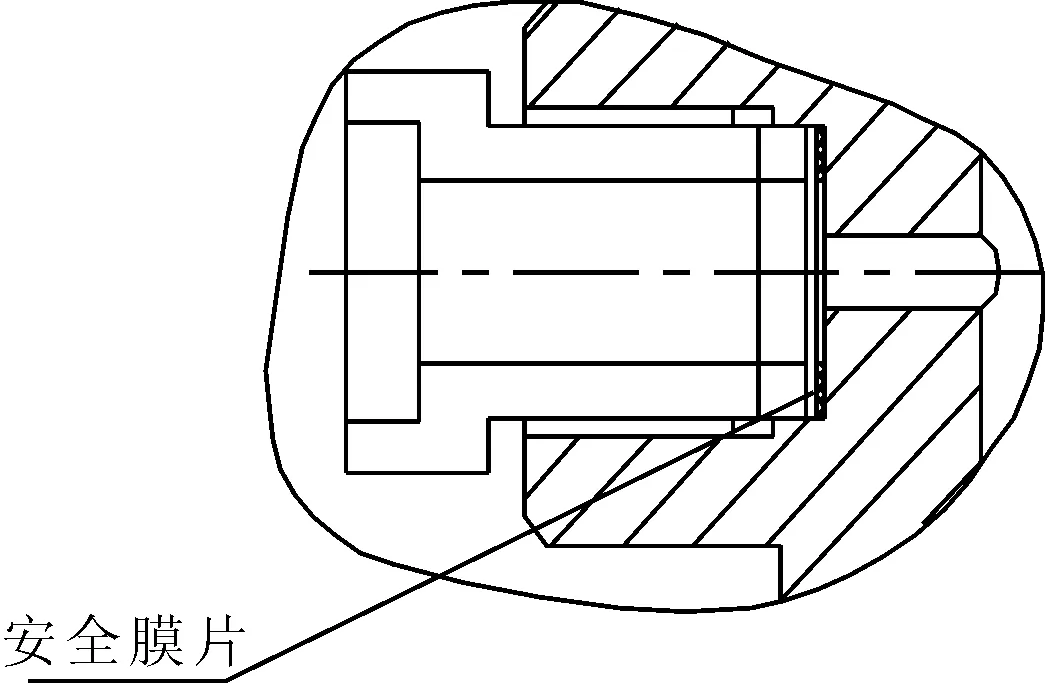

2)安全膜片。为防止气瓶内因压力过高导致气瓶破裂,设计超压排气结构,主要原理是在超压排气孔上安装安全膜片。当船用气瓶内的压力超过设定压力值13~15 MPa时,安全膜片自行破裂,释放瓶内气体,确保钢瓶完好及人员安全。安全膜片的设计实现了船用气瓶电爆阀的安全性特征。超压排气结构示意于图2。

图2 超压排气结构示意

电爆阀有三种工作状态:关闭、开启以及充气。

1)电爆阀关闭状态。由于船用气瓶只有在喷淋时为气动阀提供气源,因此电爆阀为常闭阀。在初始状态下,电爆管未被启动,通过曲柄带动转轴转动,使转轴与压臂扣合,然后手动转动压杆,推动阀芯下移,关闭通流口,进而阀门闭合,船用气瓶可靠关闭,闭合状态内部结构示意于图3。

图3 电爆阀闭合状态示意

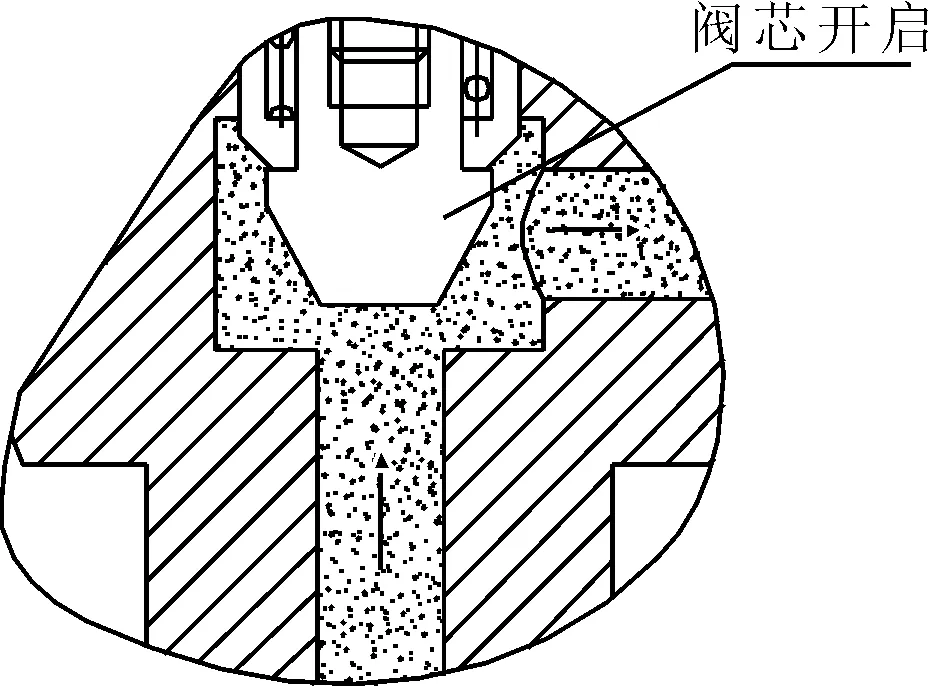

2)电爆阀开启状态。一旦遇到险情,船用气瓶需要提供气源时,电爆阀应可靠开启。此时,电爆管接收到电信号开启指令发生爆炸,产生的爆压力推动活塞上移,活塞杆撞击曲柄,使曲柄带动转轴转动,迫使转轴与压臂的扣合处分离,阀芯上的压紧力瞬间释放,压臂转动,带动压杆翻转[4]。同时,阀芯在弹簧力的作用下迅速上移,阀门打开,压缩空气送出。电爆腔、弹簧结构、电爆阀机构的开启联动性及行程短设计实现了船用快速开启气瓶电爆阀的快速可靠开启[5]。

船用快速开启气瓶电爆阀除电爆驱动开启外,也可通过扳动曲柄,手动打开阀门,开启状态内部结构示意于图4。

图4 电爆阀开启状态示意

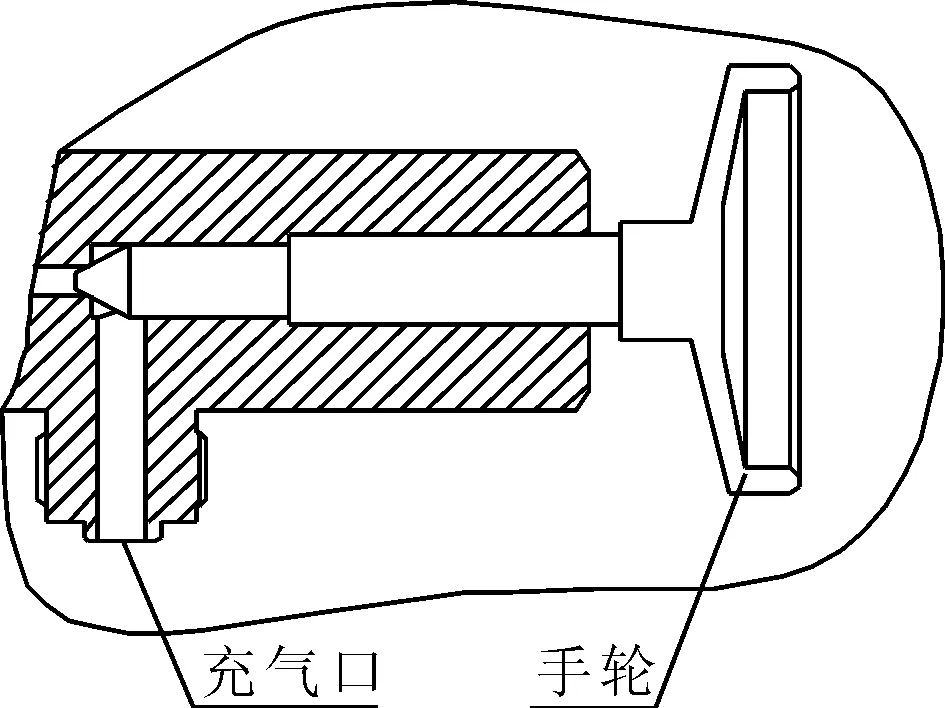

3)电爆阀充气。船用气瓶因使用或其他原因导致气瓶内压力降低需要补充气体时,旋转手轮,带动针阀杆,使针阀心右移,打开针阀,充气口与气瓶连通(电爆阀充气状态内部结构示意于图5)。利用船上气源,通过充气口向气瓶内充入压缩空气,当气瓶内压力达到设定值时,旋转手轮,带动针阀杆推动针阀心左移,关闭针阀,此时,船用气瓶处于正常待命状态。

图5 电爆阀充气结构示意

3 数值分析

3.1 电爆管爆炸时的爆压分析

电爆管内含有起爆药、过渡药和主装药,其成分包括C、H、N和O等元素[6]。弹药的爆压、装药密度、弹药成分及化学反应热相关,爆压的工程计算公式为

(1)

炸药爆速为

(2)

(3)

式中:Pj为爆压,GPa;ρ0为弹药装药密度,g/cm3;D为爆速,km/s;φ为弹药特性值;N为每克炸药爆炸所形成气体物质的量,mol/g;M为爆炸产物气体组分的平均摩尔质量,mol/g;Q为单位炸药的化学反应热,J/g。

炸药的爆炸性能与装药密度密切相关,即装药密度越大,爆压及爆速均越大。通过掌握炸药的装药密度,便能精确测定电爆管的爆速和爆压。

3.2 电爆阀机构受力及强度校核

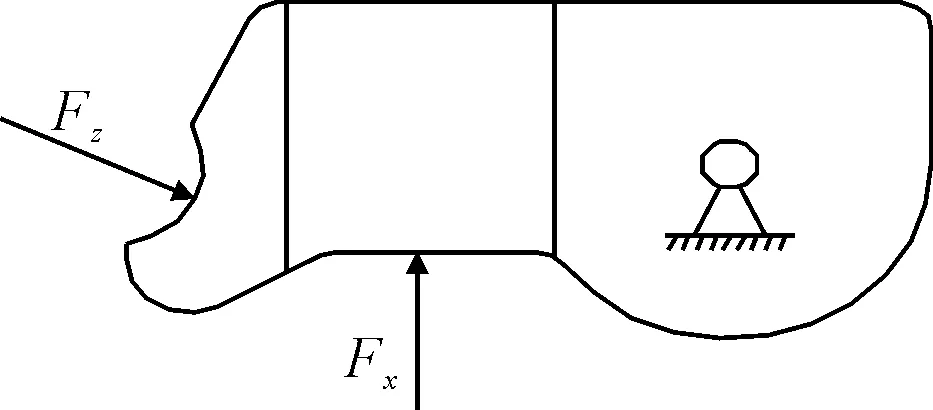

1)闭合状态时。船用气瓶在实船待命状态时,电爆阀处于闭合状态,此时,阀体依靠转轴和压臂之间凸轮咬合处的相互摩擦力保持平衡,压臂受力分析见图6。

图6 压臂受力示意

阀芯对压臂施加的力:

Fx=Ft+Fh

(4)

Ft=pqSl

(5)

Fh=kx

(6)

式中:Fx为阀芯对压臂的作用力,kN;Ft为气压对阀体的作用力,kN;Fh为弹簧对阀芯的作用力,kN;pq为气瓶内气体的压强,MPa;Sl为气体对阀体的作用面积,m2;k为弹簧系数,kg/mm;x为弹簧压缩量,mm。

通过分析电爆阀闭合状态下压臂的受力情况,利用杠杆原理可求得转轴对压臂的作用力

Fx×Lx=Fz×Lz

(7)

式中:Fz为转轴对压臂的作用力,kN;Lx为Fx到支点的距离,mm;Lz为Fz到支点的距离,mm。

2)开启状态时。当电爆管接收到一定的电流信号时,电爆管点火爆破,打破平衡,克服转轴与压臂之间的摩擦力使压杆转动,压臂与转轴分离,此时,阀芯在弹簧弹力和气瓶内气体气压的作用下克服自身及压臂与压杆的重力迅速上移,气瓶内的压缩空气通过阀体的通流口流出[7-8]。

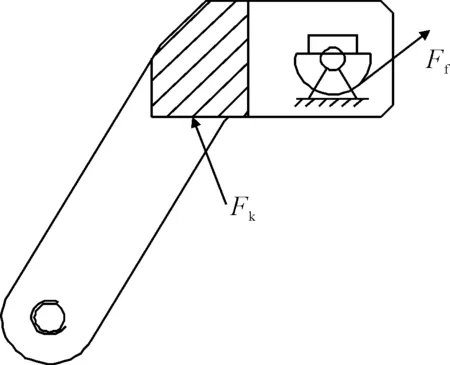

(1)受力分析。由于曲柄与转轴之间是固体连接,可看作一体,因此曲柄所受力即为转轴受力。此时,转轴与曲柄受力情况见图7。

图7 转轴与曲柄受力示意

(8)

(9)

转轴与压臂之间存在作用力与反作用力,即

(10)

通过式(7)~(9)可求得转轴转动需要的开启力Fk。

FH=PjS

(11)

式中:S为电爆管爆炸对活塞的作用面积。

当电爆管爆炸的爆压力FH>Fk时满足电爆阀开启要求,从而船用快速开启气瓶电爆阀联动快速打开。

(2)强度校核。由于曲柄与转轴在爆压力瞬间受力最大,故对其强度进行校核。曲柄与转轴为不锈钢,其特性参数为

弹性模量E=206 GPa;

泊松比μ=0.3;

屈服强度σs≥540 MPa。

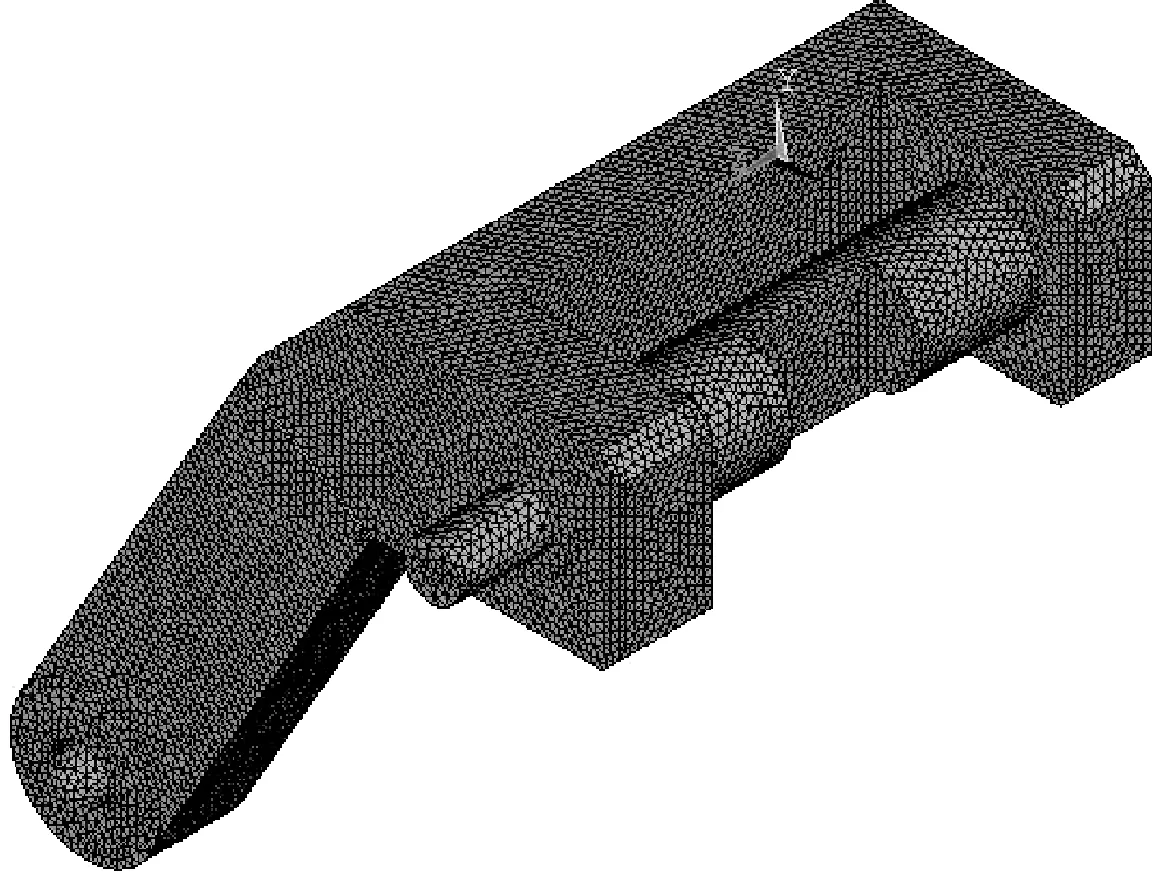

根据上述条件,对曲柄与转轴进行有限元建模,模型尺寸以mm为单位,应力以Pa为单位。有限元模型见图8。

图8 曲柄与转轴有限元模型

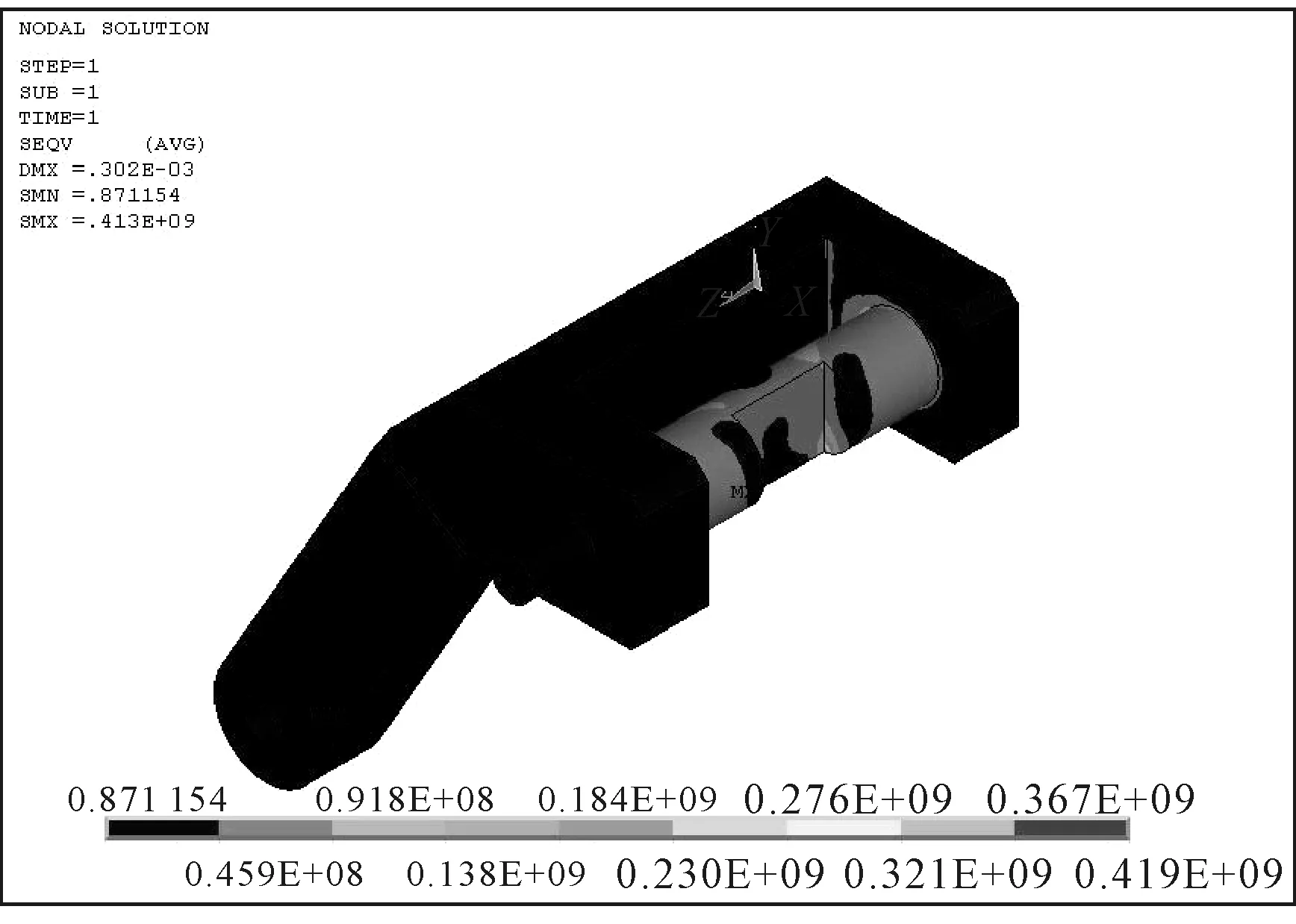

当施以一定的爆压力时,分析曲柄与转轴的受力情况,当曲柄转轴所受的力不大于其屈服强度时,说明曲柄与转轴强度满足需求,设计合理[9]。电爆管的爆压力约为15 MPa,对转轴与压臂的接触面施加一个约束,同时对曲柄与活塞杆的接触点施加15 MPa的爆压力,结果见图9。

图9 曲柄和转轴压力分布

由图9可见,加以15 MPa的力时,曲柄和转轴所受的最大应力值413 MPa,小于σs,满足设计要求。

3.3 安全膜片仿真分析

安全膜片的安全性的判定主要采取其在一定的压力作用下爆破作为考察因素,当其所受压力大于抗拉强度时,即可实现爆破。

为保证气瓶内气体压力在13~15 MPa时能安全排出,需要选择合适的安全膜片。安全膜片的耐压情况与其材料、厚度等有关,这里膜片材料选择锡青铜,其特性参数为

弹性模量E=124 GPa;

泊松比μ=0.34;

抗拉强度σb=700~800 MPa。

据此,对安全膜片进行有限元建模,模型尺寸单位为mm,应力单位为Pa。由于安全膜片厚度仅0.1 mm,采用壳体单元PLANE63,安全膜片的一面与压环接触部位添加约束,另一面承受气瓶内12、13、15 MPa的气体压力[10],安全膜片受力情况见图10。

由图10可见,安全膜片与压环的接触部分受力最大。当船用气瓶内气体压力12MPa时安全膜片受到的最大应力为680 MPa,小于σb,安全膜片不会爆破;当气瓶内气体压力13 MPa时安全膜片受到的最大应力为736 MPa,在安全膜片的抗拉强度范围内,存在爆破的可能;当气瓶内气体压力15 MPa时,安全膜片受到的最大应力为849 MPa,大于σb,满足爆破条件。

4 结论

1)利用电爆管驱动、超压排气、杠杆原理、机械联动等原理实现了船用快速开启气瓶电爆阀的快速开启、可靠关闭及安全充气。

2)该电爆阀较其他阀行程短,当电爆管点爆输送爆压力,电爆阀瞬间开启,验证了该电爆阀具有结构简单、体积小、响应快等特点。

3)通过对受力最大的部分曲柄与转轴进行强度校核,及对安全膜片的受力情况的有限元仿真分析表明,气瓶电爆阀设计合理。

4)经实验及使用表明,该电爆阀应用到船用压缩空气气瓶上,能够满足舰船消防系统安全可靠、投入快速的需求,且可多次循环利用。