AH36船用高强钢焊接残余应力释放的数值模拟与试验分析

,,,

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.中国船舶科学研究中心,江苏 无锡 214082)

海洋结构物焊接区域及区域周边会产生焊接残余应力,残余应力在循环载荷作用下会产生释放现象[1-2],焊接残余应力释放受到很多因素影响:残余应力的初始值、载荷形式、加载幅度、循环次数和材料特性等因素的影响[3-11]。本文采用有限元计算和试验相结合的方法分析对接焊残余应力及其释放,计算出焊接残余应力分布及其在0.8σs循环拉伸载荷作用下的释放情况,与试验结果对比验证有限元计算方法的有效性。讨论了不同载荷大小的残余应力释放,将最大拉应力作为主要影响参数得出了AH36钢对接焊平板残余应力释放计算公式,用于快速预报不同拉伸载荷下的残余应力释放。

1 焊接残余应力有限元计算

1.1 温度场计算

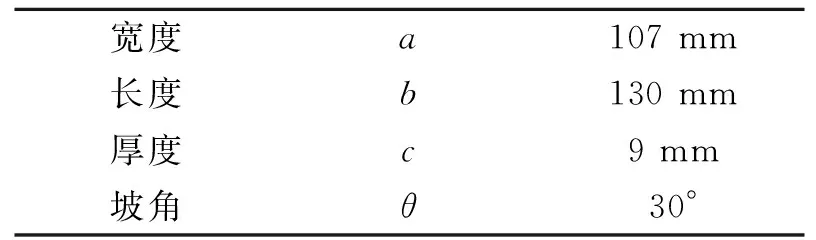

以一对接平板CO2气体保护焊为例,板的材料为AH36船用高强钢,V形坡口,见图1和表1。根据船厂AH36钢焊接工艺,焊道有效厚度保持3 mm左右,工人在焊接时正面依次焊3道,随后从反面(即V形坡口底部)清根处理后再焊接1道,整个焊接过程共计4道焊层。

宽度a107 mm长度b130 mm厚度c9 mm坡角θ30°

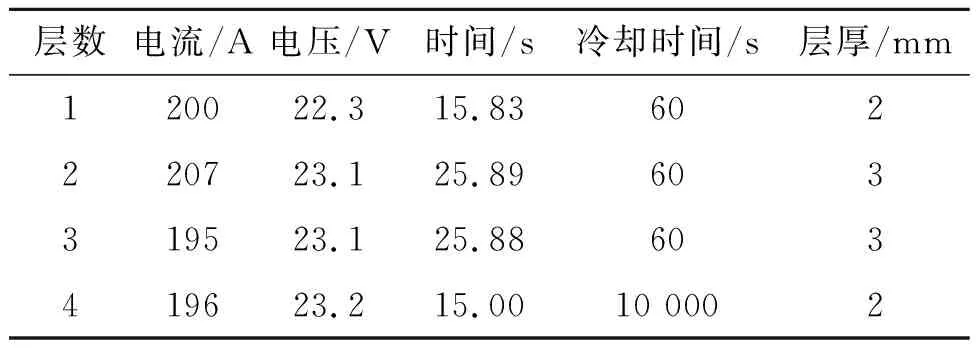

采用有限元软件ABAQUS,选用三维8节点实体单元建立结构有限元模型。在焊缝区域,采用生死单元法先将单元“杀死”(即将其刚度矩阵乘以一个很小的因子,其默认值为1.0×10-6),然后将“杀死”的单元依次“激活”(即给激活的单元施加生热率),模拟焊缝的成型过程。采用FORTRAN语言编制双椭球热源模型嵌入到ABAQUS软件中实现焊接模拟计算时热源的输入。将焊接试验中记录的焊接电流和电压作为数值计算的参数输入,见表2。初始温度取25 ℃。为模拟焊接过程中金属与周围介质的对流换热,在模型表面施加随时间变化的对流载荷,并设置初始对流换热系数为50 W(m2·℃)。

表2 薄板试件CO2气体保护焊接相关参数

三维瞬态温度场控制方程为

(1)

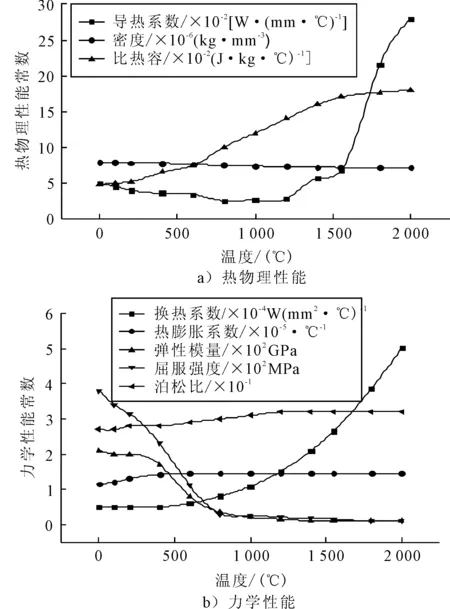

式中:c为比热容;ρ为材料密度;k为导热系数;Q为内热源强度;θ为温度;t为时间。AH36高强钢随温度变化的热物理和力学性能[12]见图2。

图2 AH36钢随温度变化的材料性能

焊接温度场计算中设置每一层焊接结束之后冷却60 s,再进行下一层焊接。

1.2 焊接残余应力及其释放有限元计算

焊接试验的施工现场情况是试件两边采用楔形块压紧固定。该约束方式限制了试件的垂直于板面方向位移,水平方向的位移则主要靠楔形块与试件之间的静摩擦力来约束。水平方向的约束既不是自由趋近,也不是刚性固定,所以有限元计算时边界条件采用水平方向施加弹簧约束。

研究焊接残余应力随着循环载荷加载次数变化规律,需要确定材料循环塑性本构模型,包括屈服表面、流动准则以及硬化准则。非线性硬化准则包括非线性随动硬化准则和等向硬化准则。

(2)

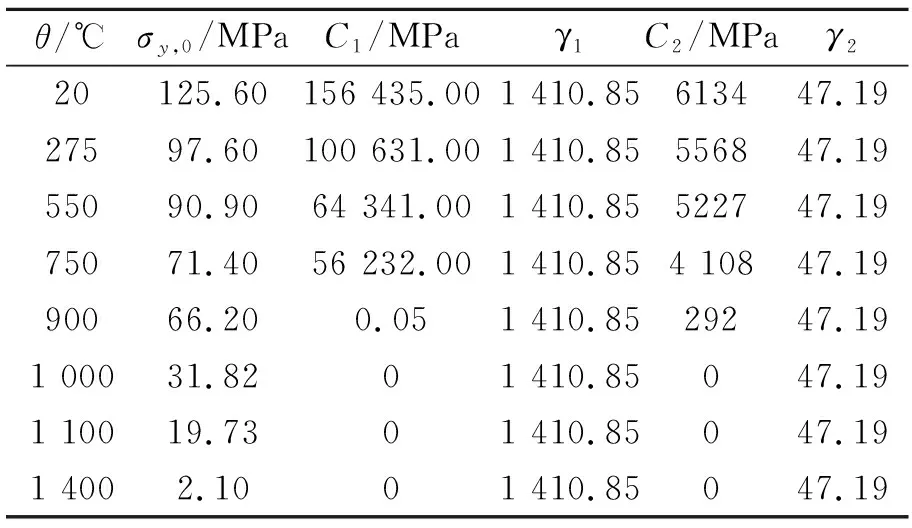

表3 非线性随动硬化模型参数与温度关系

表4 等向硬化模型参数与温度的关系

等向强化准则将屈服面半径的变化随着等效应力σ0的变化定义为塑性应变的函数。

(3)

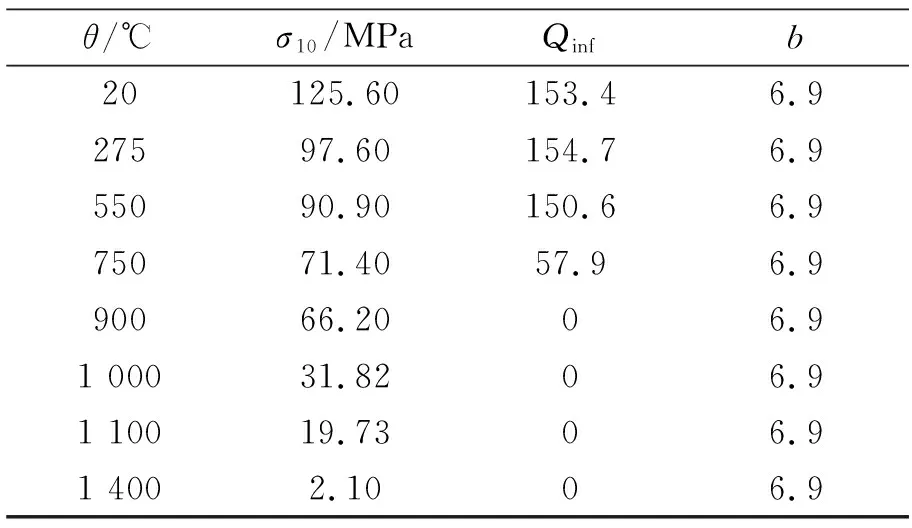

为研究焊接残余应力分布情况,选择3条路径分析焊接残余应力分布情况,具体路径见图3。

图3 焊接残余应力路径选择

2 试验

2.1 试验过程

使用微机控制电子万能试验机系统对试件在室温进行循环载荷加载。应力幅选择0.8σs进行加载,加载循环次数N依次为3次、6次和20次;使用PROTO公司生产的iXRD型残余应力仪测量初始焊接残余应力,每一阶段循环载荷加载完毕,均重新测量选定点的焊接残余应力。

2.2 与有限元计算结果对比

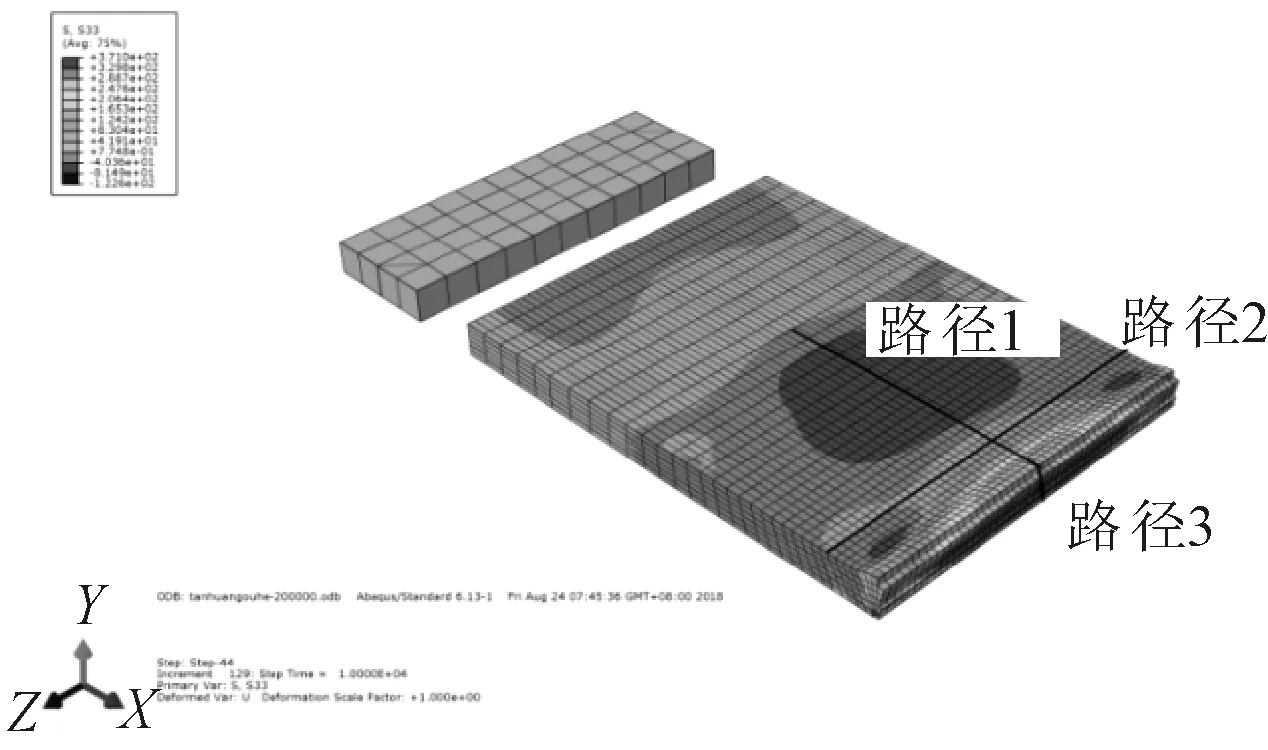

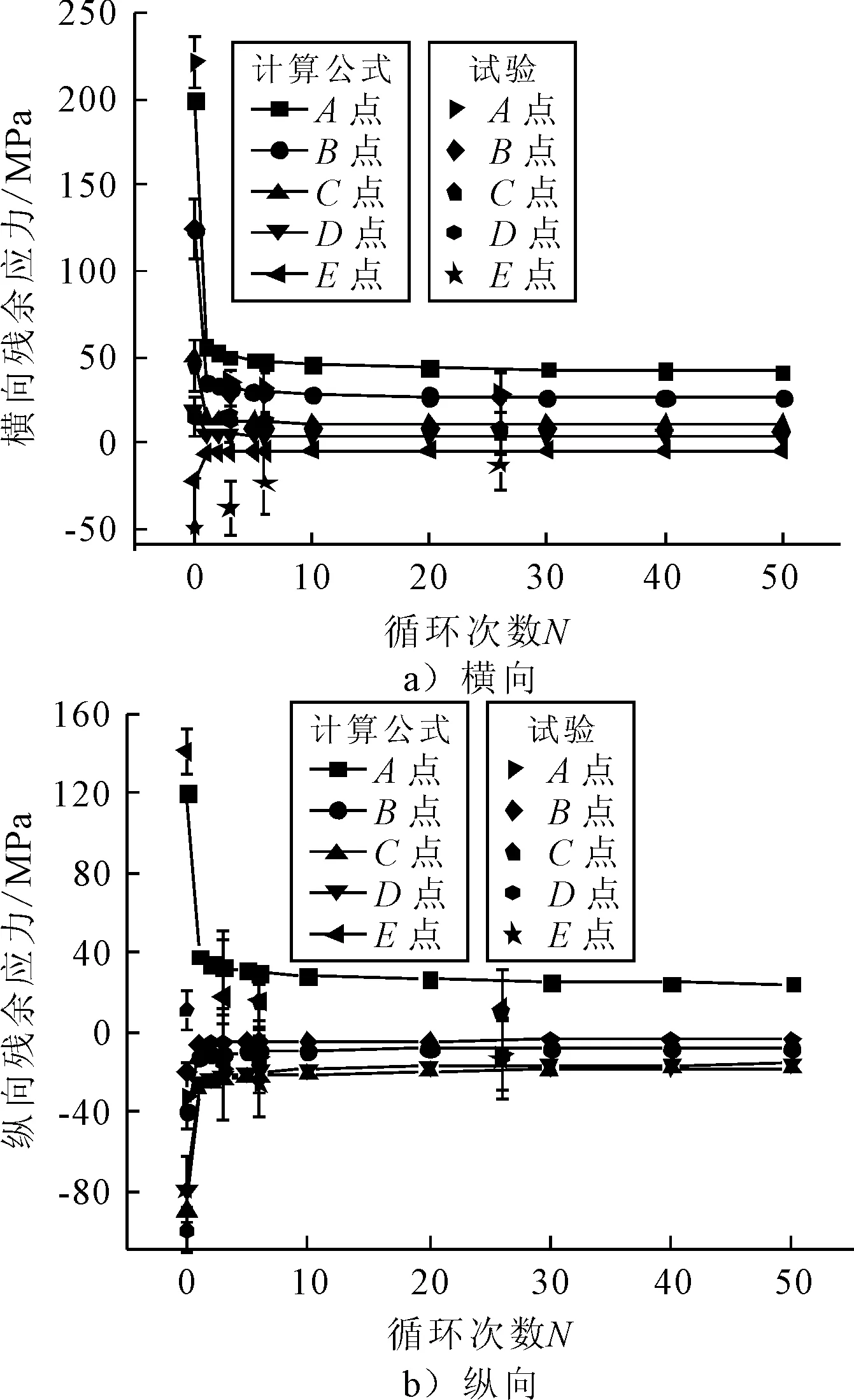

通过有限元法计算焊接残余应力释放,试验数据选择路径1距离焊缝中心距离12 mm(A点)、23 mm(B点)、37 mm(C点)、54 mm(D点)和75 mm(E点)5个点,结果对比见图4。

图4 沿着路径1焊接残余数值计算与试验对比

由图4可见,路径1横向焊接残余应力在12 mm附近达到峰值190 MPa,接着焊接残余应力随着距离焊缝中心距离增加由焊接拉应力逐渐变为焊接压应力,逐渐降为0;路径1纵向焊接残余应力在焊缝位置处残余应力值最大,为270 MPa,随着距离焊缝中心距离增加逐渐由拉应力变为压应力,达到压应力峰值后又趋近于0。

横向和纵向焊接残余应力随着加载循环拉伸载荷,焊接残余应力出现明显释放,第一阶段循环加载3次,焊接残余应力释放最大,以距离焊缝中心12 mm处的横向焊接残余应力为例,焊接残余应力由初始的190 MPa下降至36 MPa,释放率达到81%。随后第二阶段和第三阶段的循环加载,焊接残余应力变化不明显。这主要是由于加载的循环载荷较大,前面6次拉伸循环作用下焊接残余应力基本释放结束。

图4中的试验数据与有限元计算数据对比表明本文预测焊接残余应力及其释放的有限元计算方法是有效的。

3 载荷大小对残余应力释放的影响

3.1 不同载荷水平残余应力释放有限元计算

选择3种加载载荷,分别为100、15以及200 MPa,应力比R=0.1,加载频率为1 Hz,循环加载1、2、5、10、20、30、40和50次。

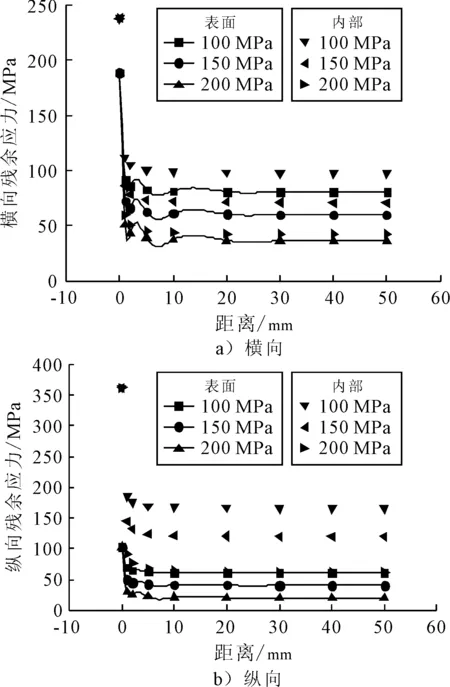

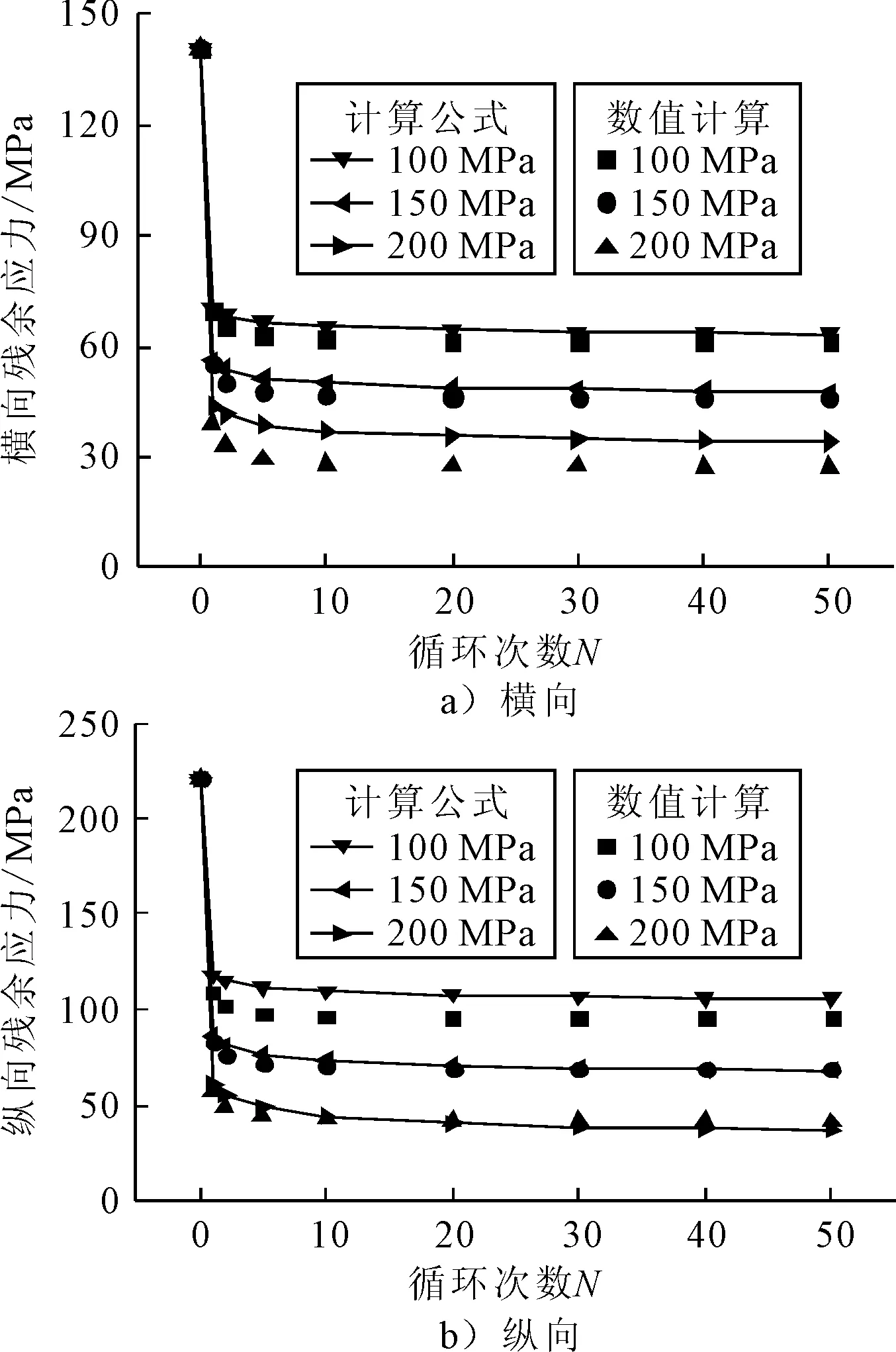

为定量分析,选取2个考察点,分别是路径一距离焊缝中心距离12 mm处(A点)以及厚度方向距离焊缝表面6.5 mm处(F点),结果见图5。

图5 表面和内部2点焊接残余应力释放情况

由图5可见,在循环载荷作用下的表面和内部,横向和纵向焊接残余应力都会出现释放情况。第一次循环释放量约占总释放量的90%;内部点横向焊接残余应力类似于表面点,纵向焊接残余应力类似于横向焊接残余应力释放规律。拉伸载荷越大,焊接残余应力释放越多;循环次数越多,焊接残余应力释放越多,见表5。

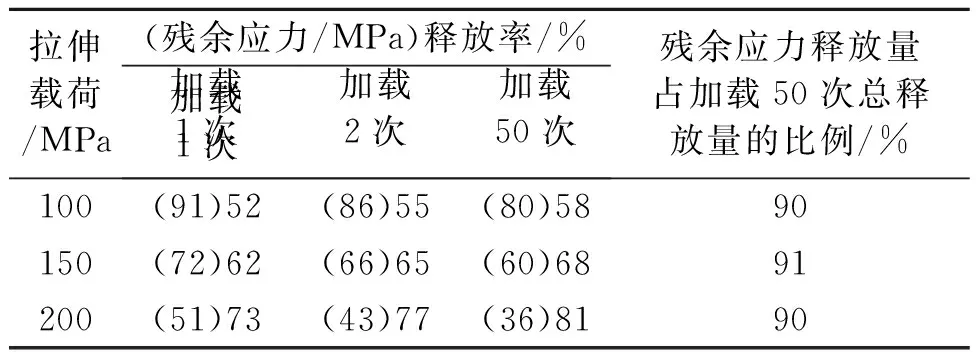

表5 A点焊接残余应力释放情况

初始残余应力188 MPa。

3.2 焊接残余应力释放计算公式

参照文献[11],焊接残余应力释放与4个参数有关,即初始应力水平σ0,屈服应力σs,应力幅σa以及循环次数N。定义应力衰减率函数为

(4)

式中:σN为循环N次后的焊接残余应力,焊接残余应力变化为0时候,S变化范围也是从0到1。S为初始应力水平σ0,屈服应力σs、应力幅σa以及循环次数N的函数。

S=f(σa,σs,N)

(5)

由图5可见,焊接残余应力释放情况同循环次数满足对数函数特征,S可以表达为

S=f(σa,σs,N)=g(σa,σs)·[ln(N+1)m]

(6)

式中:m为材料常数。

同时,由于施加载荷及材料屈服强度对于焊接残余应力释放影响较大。还可以发现焊接残余应力释放特性类似于蠕变,因为其演变都是随着循环数以及加载变化。根据Norton方程,即

(7)

从试验数据图4和有限元计算结果表5可见,加载最大载荷对于焊接残余应力释放影响较大。因此,将式(7)中的应力幅σa变换为最大加载载荷σmax,于是有:

(8)

式中:a,b和n都是常数,通过参数拟合确定。将式(8)代入式(6),得到

(9)

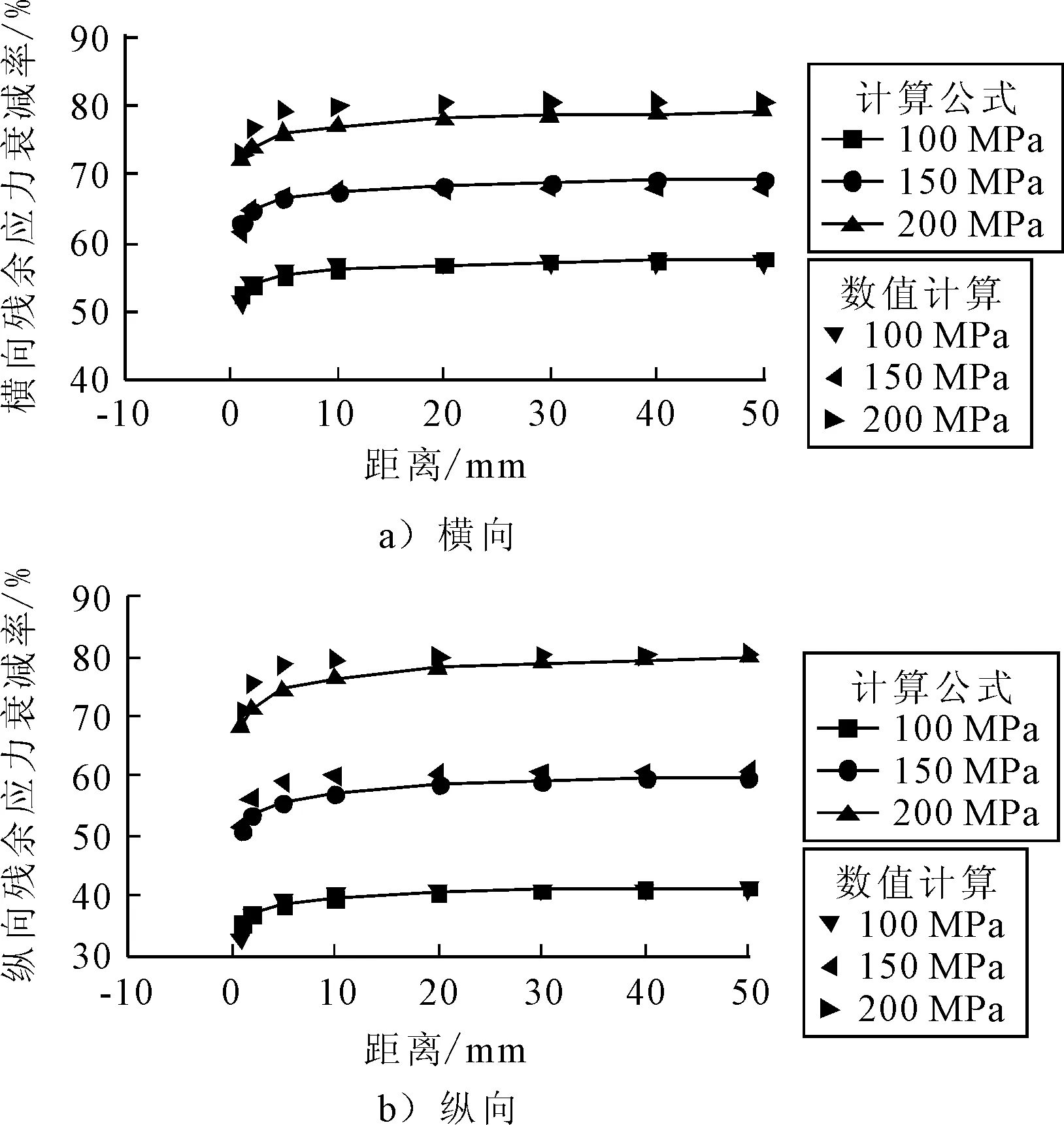

为了检验式(9)的预测精度,运用拉伸载荷100 MPa时残余应力释放的有限元计算结果拟合确定参数,用拉伸载荷为150 MPa和200 MPa时残余应力释放有限元计算结果对比验证式(9)的计算精度。对试件表面,运用A点的在拉伸载荷100 MPa作用下的有限元计算结果进行参数拟合,得到横向焊接残余应力衰减率(STD)及纵向焊接残余应力衰减率(SLD)计算公式。

(10)

(11)

对比式(10)和式(11)与有限元计算结果对比见图6,可以看出吻合较好。

图6 表面A点焊接残余应力公式计算 结果与有限元计算结果对比

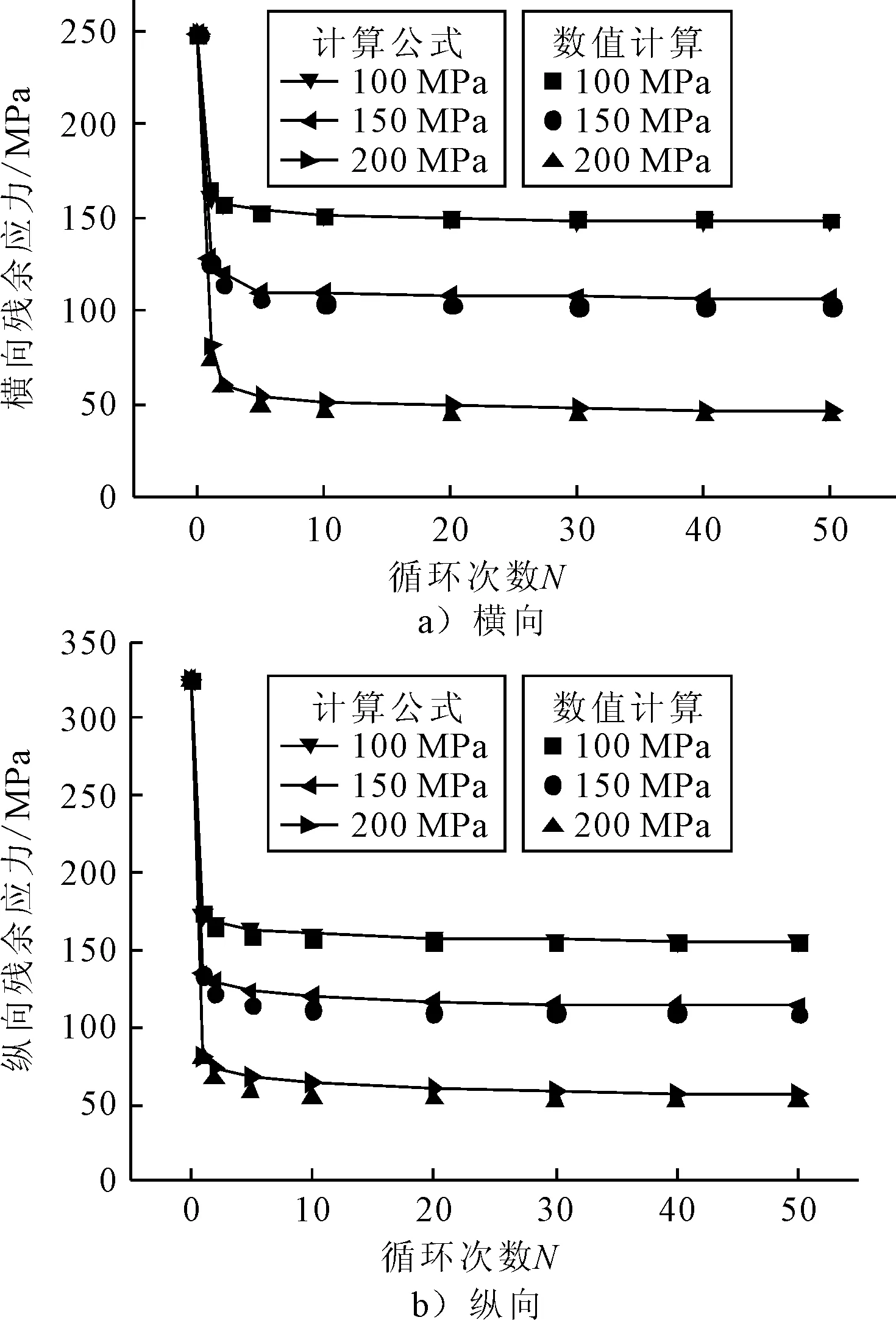

对试件内部,对F点在拉伸载荷100 MP作用下的有限元计算结果进行参数拟合,得到横向焊接残余应力衰减率(STD)及纵向焊接残余应力衰减率(SLD)计算。

(12)

(13)

焊接残余应力式(12)和式(13)计算结果与有限元计算结果对比见图7。可以看出,吻合较好。

图7 内部F点焊接残余应力公式计算结果与有限元计算结果对比

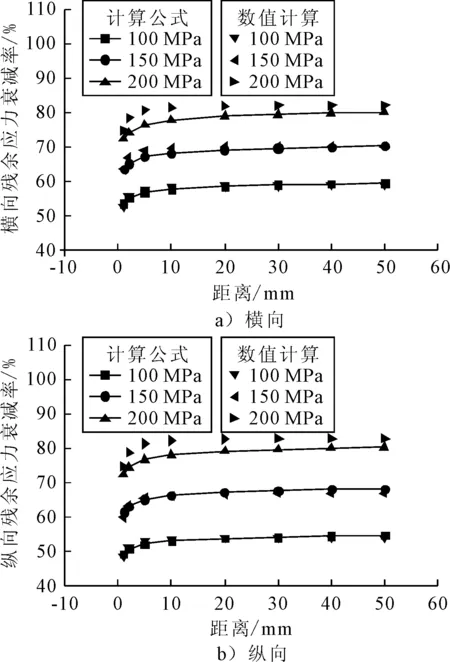

为进一步测试残余应力计算式(10)和式(11)的精度,选取A~E共5个不同测点的试验数据对比,见图8。

图8 路径1焊接残余应力公式计算结果与试验结果对比

由图8可见,试验测点的焊接残余应力释放计算公式结果与试验结果比较吻合,说明焊接残余应力释放计算公式有较好的适应性。

由于试验只测量了试件表面的焊接残余应力,为了进一步验证深度方向上焊接残余应力计算式(12)和式(13)准确性,重新在试件内部(距离表面5 m)及试件表面选取2个点,采用有限元计算结果与之对比验证见图9~10。2种方法结果吻合度较好,说明试件内部焊接残余应力计算式(12)和式(13)也具有较好的精度。

图9 表面点焊接残余应力公式计算结果与有限元计算结果对比

图10 内部点焊接残余应力公式计算结果与有限元计算结果对比

4 结论

1)本文提出的焊接残余应力释放计算公式可用于AH36对接焊平板在不同载荷水平和不同循环次数下的残余应力衰减率计算。

2)焊接残余应力在加载初期释放迅速,3种不同水平载荷下的计算表明,在不超过材料屈服强度σs前提下,载荷越大,焊接残余应力释放越多。

3)焊接残余应力在外载荷的后续循环作用时释放量显著变小,第一次循环残余应力的释放量占循环50次后残余应力释放总量的90%,因此,可以近似认为在50次载荷循环后焊接残余应力不再释放。该结论可为考虑焊接残余应力释放的疲劳分析提供简化计算的依据。