相变材料在汽车动力电池热管理中的应用新进展*

练晨 王亚楠 何鑫 厉青峰 李华

(山东大学,高效洁净机械制造教育部重点实验室,济南 250061)

主题词:相变材料 电动汽车 电池热管理 温度均匀性 潜热 热导率

1 前言

电动汽车具有零排放、振动小、噪声低、更节能的优点[1],已成为汽车技术的重要发展趋势。为了达到足够的续航里程和驱动功率,电池组通常需要集成大量的电池单体。目前常用的电池单体主要有方形电池和圆形电池等[2]。方形电池一般在电极和极耳附近的发热量较大[3];圆柱形电池通常中心温度较高而四周温度较低[4]。电池单体温度分布的不均匀不仅会造成电化学反应速率的不同,还会加速电极材料老化,影响电池单体的寿命[5]。

另一方面,生产制造、安装位置和冷却条件等很多因素都会导致电池组的温度分布不均匀。如果个别电池因为散热不充分而长期工作于高温环境中会导致其容量下降,同时造成电池单体的提前老化[6],从而使所在电池模块的额定电压和电流下降。如果依然按照正常电流放电,将导致其余电池超负荷工作,缩短电池组的整体寿命,甚至造成安全隐患[7-8]。因此,从容量、寿命和安全方面考虑,需要采取有效措施保证电池组的散热并控制温差[9]。汽车动力电池组的传统冷却方式主要关注如何导出热量,难以完全满足电池单体和电池组对于温度分布均匀性的要求[10]。而相变材料(Phase Change Material,PCM)可以通过相变过程吸收和散发大量的潜热来维持温度的基本恒定,因此很适合用于汽车动力电池单体和电池组温差的控制[11]。本文在概述相变材料工作原理的基础上,介绍了近年来增强相变材料性能的研究和在电池热管理系统中的应用进展,并提出了相关建议。

2 相变材料的工作原理

相变材料根据分子结构可分为无机材料(如水合盐)和有机材料(如石蜡)两种[12],它们通常具有较大的潜热和较小的相变温度范围,因此被广泛应用于各种储热装置和恒温装置。相变材料通过融化吸热贮存能量,在需要时通过凝固将热量释放,同时,在此过程中维持等温或近似等温条件[13]。在电池热管理系统中,可以利用相变材料的这一特性控制电池单体和电池组的温差,保持温度的相对恒定和均匀。在充、放电过程中,当电池温度升高到相变材料的熔点时,材料融化并吸收热量,使电池温度停留在熔点附近;而在低温环境下驻车时,相变材料可以在一定的时间内逐渐凝固并释放热量,从而充分利用电池放电时产生的热量,防止电池温度过低,有利于汽车的再次起步[14]。在相变过程中,相变材料的体积变化不大,容易满足结构设计的要求。

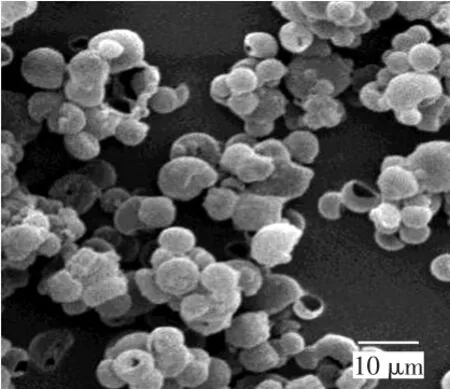

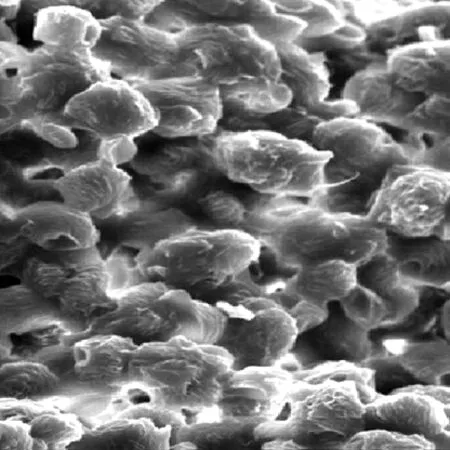

根据应用形式的不同,相变材料又可以分为微胶囊相变材料[15]和定形相变材料[16]等。微胶囊相变材料是指利用微胶囊技术将相变材料包覆形成尺寸为1~1000 μm的微粒(见图1),这种方式能有效防止相变材料的泄漏,阻止其与环境物质的反应,增大相变材料的使用率和传热表面积,在能量利用和热交换领域、温度控制领域和军事领域均有应用。定形相变材料以具有三维网状结构的聚合物为基体(见图2),将相变物质填充入基体内,使其保持一定的空间位置。这种材料具有良好的机械性能,其相变过程表现为宏观固相、微观液相,液相时的容留率可达90%以上,从而有效防止相变材料的流失。

图1 微胶囊相变材料颗粒[17]

图2 定形相变材料显微照片[18]

不同工业领域对于相变材料熔点和潜热的需求不尽相同,如用于储热装置或者长时间吸热时需要较大的潜热,而用于高温环境时则需要较高的相变温度,当温度频繁变化时则要求具有稳定的化学性质。石蜡材料具有较大的相变潜热(190~245 kJ/kg)和可调节的相变温度(17~49℃),绝缘性能良好且几乎没有过冷现象[19],在汽车动力电池的使用温度范围内不易变质,很适合应用在电池组的热管理系统中,因此多数研究都选取了石蜡作为研究对象。

3 增强相变材料热导率的方法

虽然以石蜡为代表的相变材料具有以上优点,但其通常热导率较低,当电池局部发热量过大时,如果导热不及时容易形成高温,从而影响电池的性能和寿命。较低的热导率也会增加材料本身的温差,降低相变材料的利用率。为了充分利用潜热,很多研究在提高相变材料的热导率方面进行了尝试,采用的方法主要是在具有导热能力的网状或泡沫结构中浸入相变材料,或者是在相变材料中混入导热颗粒,从而构成复合相变材料[20]。

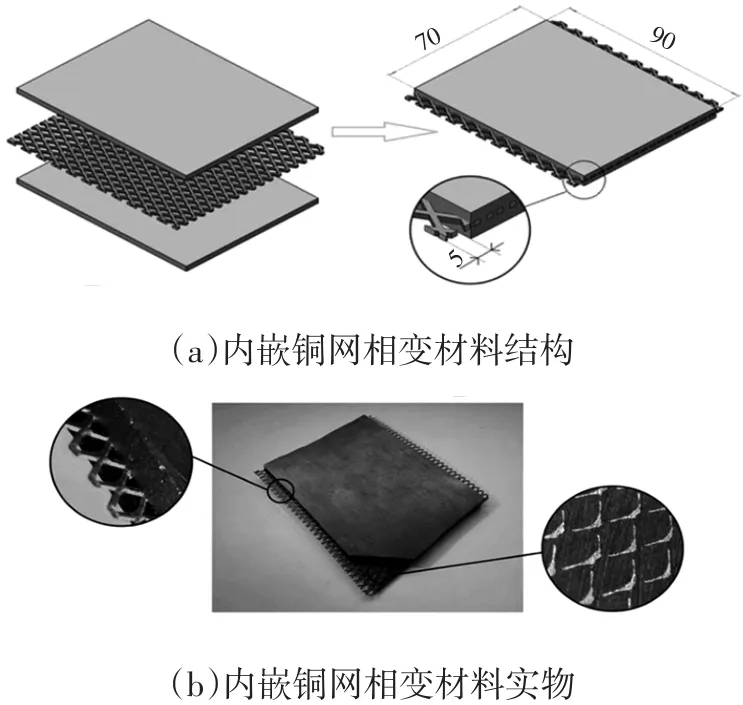

金属铜是热的良导体,Wu等[21]采用了铜网增加相变材料的热导率(见图3)。将铜网嵌入相变材料中可以迅速传导热量,同时,突出的部分铜网可以对空气形成扰动以进一步增强换热效率。试验证明,与无铜网的方式相比,该结构的散热能力更好,电池模块的温差更小。在5 C的放电倍率下,有铜网和无铜网的最高温度分别为61.6℃和65.5℃。

图3 采用铜网增加相变材料的热导率

Rangappa等[22]分别模拟了在相变材料中加入膨胀石墨和在泡沫铜中浸入相变材料两种方式对电池组温度的影响,计算结果显示:前者单位体积的质量较小,有利于实现轻量化设计,在对质量要求严格的电池组中可以优先选用;后者虽然质量增加较多,但是导热性能更好,可以应用在大容量电池组的热管理系统中。

Wang等[23]研究了泡沫铜对相变材料热导率的影响,实验表明泡沫铜可以将石蜡的储热时间减少40%。Zhang等[24]研究了相变材料与泡沫铜复合后的融化特性,由于泡沫铜内部孔隙的不规则分布限制了液体流动,导致液相的对流换热强度有一定减小,但由于金属铜优异的导热性能,整体上可以大幅增加热导率。

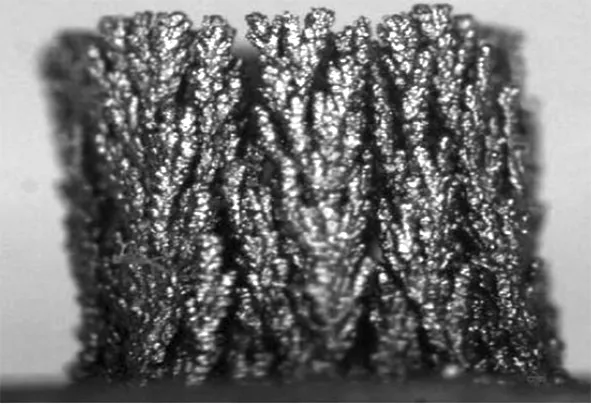

镍具有良好的延展性和可塑性,能够高度磨光并且耐腐蚀。如果采用镍制作泡沫金属,其光滑的表面能够减小接触热阻,而良好的可塑性又能形成足够的孔隙密度和孔隙率,因此很适合作为相变材料的导热基体。图4所示为一种圆柱形泡沫镍。

图4 泡沫镍的外观[25]

Hussain等[26]用镍制作泡沫金属,石蜡作为填充材料,设计了被动冷却的电池热管理系统。与自然散热和纯石蜡散热的方式相比,以2 C的倍率放电时,最高温度可以分别降低31%和24%。此外,还研究了泡沫金属的孔隙密度和孔隙率对冷却效果的影响,结果表明,电池表面温度与孔隙密度和孔隙率呈正相关。

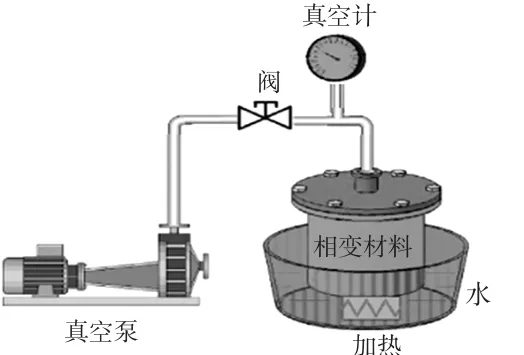

当采用泡沫金属作为基体时,相变材料的渗透率对热导率具有显著影响,提高渗透率可以减少泡沫金属中具有较大热阻的空气,从而提高材料整体的热导率。Xiao等[27]在真空中浸入相变材料,可以使浸透率从88.6%~90.6%提高到96.0%~98.6%。图5所示为其制备实验材料的原理。应用此方法将相变材料浸入泡沫镍后可以使导热系数提高3倍,而浸入泡沫铜后可提高近15倍。图6所示为3种不同孔隙密度的泡沫铜在采用该方法浸入相变材料前、后的对比。

图5 真空浸入相变材料原理

Li等[28]、Mesalhy等[29]和 Martinelli等[30]在研究中采用的泡沫金属均大幅提高了相变材料的热导率。这些研究虽然是将相变材料与热导率较高的金属材料进行简单的复合,但是其热物性和结构强度都能很好地满足电池热管理系统的要求。合理选择泡沫金属并提高其渗透率,可以在降低电池单体温度和减小电池组温差方面取得良好的效果。

图6 泡沫铜在真空条件下浸入相变材料前、后对比

泡沫金属通过增加换热面积的方式提高了相变材料的热导率,同时也提高了其机械强度,但却减小了相变材料的相对质量并增加了总质量,因此不少研究致力于提高材料的综合性能,在寻求孔隙密度和孔隙率的合理配置方面进行了有益的尝试,表1为部分研究采用的材料配置方案。

表1 泡沫金属的部分研究数据[30]

除金属材料外,也有部分采用非金属材料作为导热介质的方法。碳纤维的热导率较高,且体积较小,可以均匀分布在相变材料中,其纤维状结构可以相互连接,从而组成一张高热导率的导热网,大幅度提高材料的利用率。由于碳纤维的质量分数很小,对整体潜热和对流换热的影响也较小。Babapoor等[38]将石蜡和碳纤维复合,进行了材料的热性能试验。结果表明,当直径为2 mm的碳纤维的质量分数为0.46%时,复合材料的热性能最好。仿真结果显示该材料最多可以降低45%的温升。

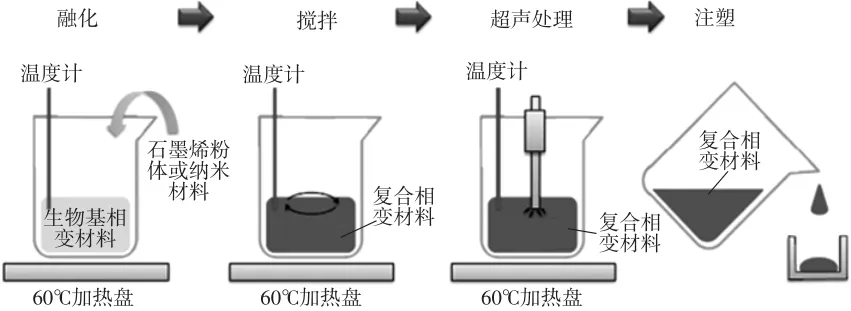

Lü等[39]采用低密度聚乙烯增强相变材料的热性能。低密度聚乙烯的质量较轻,可以保证复合相变材料的绝缘性能,同时还具有碳纤维材料的优点。试验表明这种材料能有效增加热导率。但是,聚乙烯作为人工合成的有机物,长时间处于高温条件下的安全性尚需验证。Yu等[40]采用生物碳纳米材料与相变材料进行复合(见图7)。随着纳米材料质量分数的增加,复合材料的热导率显著提高,最高可达336%。但是纳米材料的质量分数会影响整体的潜热,在应用时需要根据散热对象的需要在较高的热导率和较大的潜热之间找到平衡点。

图7 复合相变材料的制作过程

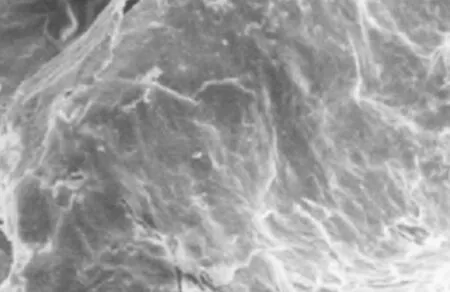

Hu等[41]以膨胀石墨作为基体,通过物理吸附法制备石蜡/膨胀石墨复合相变材料。膨胀石墨的孔隙很小,因此可以形成定形相变材料。试验分析表明,该材料的热导率高、储热密度大,可以在相变前、后保持一定的形状,具有良好的稳定性和较长的使用寿命。图8所示为制得80%石蜡的压制成型后复合材料的扫描电镜图。

图8 石蜡/膨胀石墨复合相变材料扫描电镜图

影响复合相变材料热导率和潜热的因素很多,表2所示为部分材料与相变材料复合后的热导率增强效果,可作为设计研究的参考。

表2 不同材料与相变材料复合后性能[26]

4 相变材料在电池热管理系统中的应用

早在2000年,Al-Hallaj和Selman就提出将相变材料应用在电池热管理系统中并进行了相关研究[48]。随着对电池组容量和电压需求的提高,电池组中集成电池单体的数量不断增加,电池单体的容量也随着技术的更新不断突破,维持电池组和电池单体温度均匀性的难度也越来越大,更有必要采用相变材料作为电池热量的存储介质。研究表明,在产热不大的场合,基于相变材料的被动热管理系统即可满足电池组的温度均匀性要求,而对于充、放电电流较大的电池组来说,基于相变材料的主动热管理系统能够进一步提高电池组适应连续循环工作的能力[49]。

4.1 基于相变材料的被动热管理系统

基于相变材料的被动热管理系统主要利用材料的相变过程进行温度控制。这种系统的优点是结构简单、无寄生能耗,电池温度的均匀性良好,可以使温度在一定时间内保持在安全范围。

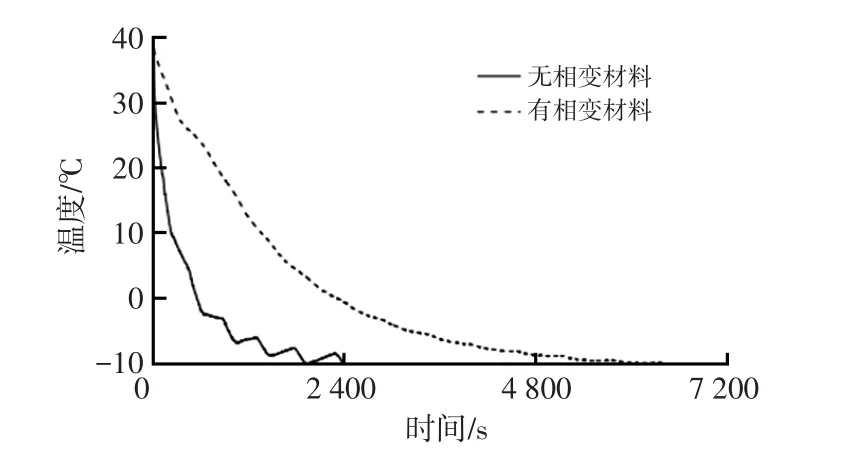

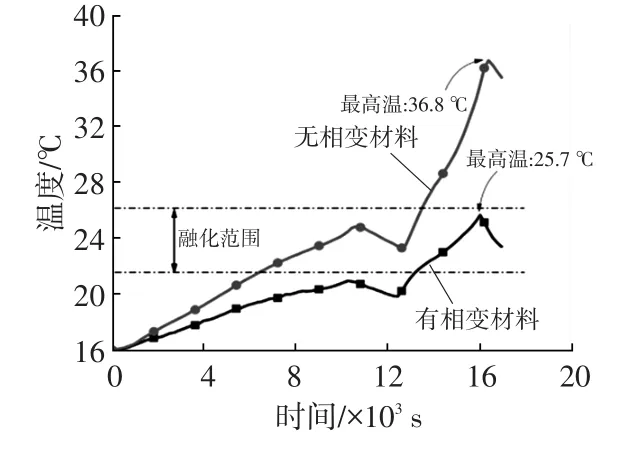

低温环境会导致锂离子电池的功率下降[50],而相变材料可以在温度较低时释放潜热,提高电池性能。Wen[51]等研究了烷烃/气相二氧化硅复合相变材料对锂离子电池的保温性能,选取具有较大的相变焓和比热容、较低的热导率和良好的定型特性的复合相变材料,测试得到了低温环境下被相变材料包围的锂离子电池的冷却曲线,并与未采用相变材料的情况进行了对比(见图9)。结果表明,相变材料可以显著延缓电池温度的下降,并且消除了温度的波动现象。

图9 锂离子电池的低温环境冷却曲线

Huo和Rao[52]考虑相变材料的热导率、潜热和环境温度对电池热性能的影响,使用计算流体动力学(CFD)方法模拟了低温环境下基于相变材料的电池热管理系统的保温性能。结果表明液态相变材料的自然对流会加速温度的下降,但潜热越大,对流对温度的影响越小。由于高温时需要利用自然对流进行换热,所以可以采用增加潜热的方式减少低温条件下的热量流失。

Ling等[53]通过试验和仿真的方法测试了石蜡/膨胀石墨复合体作为相变材料时的密度、熔点和石蜡的质量分数等对圆柱形电池温度的影响。结果显示,相变材料能显著延长到达危险温度(60℃)的时间,并且当石蜡的质量分数一定时,复合相变材料的密度越高,储热能力越好,电池单体之间的温差越小。Lin等[54]设计了将相变材料应用于方形锂电池的被动热管理系统,研究了不同放电速率下电池组的温度分布。在试验模型中,将相变材料填充在电池两侧,相邻电池之间用石墨板导热(见图10)。分别以1 C和2 C倍率对电池组进行充、放电,电池组内的最大温差可以控制在5℃以内。图11所示为以最大电流放电时电池组温度变化的对比曲线。采用相变材料后,可以将温度控制在材料的相变温度区间内。

图11 最大电流充、放电工况温度变化曲线

Jin等[55]采用CFD方法研究了被动PCM电池热管理系统在正常工况和滥用工况下的冷却性能。在40℃的环境温度和6 C大倍率放电时,方形电池之间填充的相变材料能够使电池组的最高温度不超过50℃,最大温差不超过5℃。可见在不同的工况下,相变材料都具有良好的适应性。

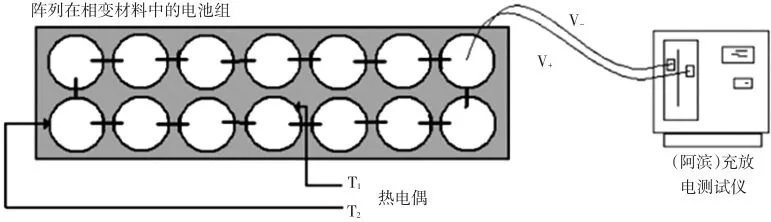

相对于方形电池,圆柱形电池的体积较小,单位体积下的表面积更大,当采用风冷等传统方式进行冷却时,不同电池表面的散热条件差异较大,从而增加了电池单体之间温差的控制难度,而相变材料可以有效缓解这个问题。圆形电池的串、并联方式较为自由,能采用的相变材料的布置方式也更加多样化,如在单体电池外包裹圆筒形相变材料,或在相变材料基体里对电池进行阵列排布等。Kizilel等[56]进行了圆柱形电池模块的热管理试验,该模块内有14个阵列在相变材料中的圆柱形电池单体,当采用不同的串、并联方式时均能在2个充放电循环内有效控制最高温度,图12所示为试验原理。

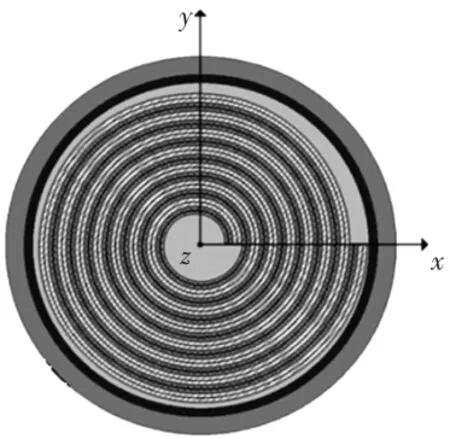

由于圆柱形锂电池采用卷绕的方式加工制作,其中心部分散热条件较差,而电池底面直径越大中心部分越容易堆积热量,通过选择合适的径向尺寸并配合相变材料可以有效改善电池单体的温度分布。Karthik等[57]采用了在圆柱形锂离子电池外包裹相变材料的方式进行热管理系统的设计,图13所示为结构示意,最外层为相变材料。通过电池的电热耦合模型进行了计算,结果显示,相变材料能有效降低不同电流放电时电池表面的最高温度,提高温度的均匀性。

图12 电池模块热管理系统试验原理

图13 圆柱形电池外包相变材材料结构

局部相变材料的过早融化会导致散热条件的恶化,为此电池之间应该具有足够的间距。Coleman等[58]通过仿真研究了使用石蜡和泡沫金属的复合相变材料时圆柱形电池间距和石蜡质量分数对液相分布和电池温度的影响。不论电池单体如何排布,位于电池模块中心的相变材料必然吸收最多热量,如果此位置的电池间距过小,将导致局部相变材料的完全液化,从而造成电池温度的升高;而石蜡的质量分数决定了单位质量复合相变材料潜热的大小。因此,设计这类热管理系统时,需要对两个因素进行综合考虑。

Greco等[59]、Samimi等[60]和Ramin等[61]也进行了将相变材料用于圆柱形电池单体的研究。相变材料液态时的流动性使其能够充满圆形电池之间相对不规则的间隙,而传统的导热装置难以做到这一点。

4.2 基于相变材料的主动热管理系统

由于电池组单次充放电循环的持续时间有限,当采用纯被动散热方式时,需要在此时间内将最高温度控制在安全范围,并给予足够的时间使相变材料恢复潜热。而在大电流连续充放电循环中,采用相变材料的被动热管理系统可能无法及时恢复潜热,严重时还会导致温度失控。同时,由于相变材料的热导率较低,如果散热不及时会造成电池局部温度过高,这种问题在大容量电池组中尤为突出。因此将相变材料与强制冷却方式结合的主动热管理系统成为近年研究的热点。在这种系统中,相变材料主要负责温差的控制,吸收的热量则通过强制冷却的方式导出电池箱。

根据热量从相变材料中导出的方式不同,主动热管理系统的研究可以分为流体冷却(包括风冷和液冷)、导热固体冷却和热管冷却等。Ling等[62]通过试验表明了在大电流充、放电条件下采用纯被动散热方式的弊端,以1.5 C倍率放电时温度曲线如图14所示,被动冷却方式从第3个循环开始就出现了不可控的温升,这是相变材料的潜热恢复不充分导致的,而在将相变材料与强制风冷方式结合后,即使环境温度更高,也能在多个循环中将温度控制在合理的范围内。

图14 1.5C充放电循环时的温度曲线

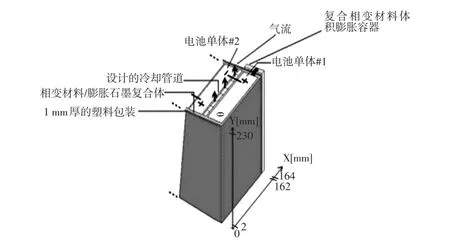

Fathabadi[63]等将冷空气从方形电池下方通到上方改变了气体的流动方向,缩短了流道长度(见图15),从而减小了空气在换热过程中的温升,同时配合相变材料改善了温度分布的均匀性。但是由于空气和相变材料的热导率都不高,采用强制风冷系统的整体换热效率并不理想,特别是当环境温度较高时,强制风冷的散热效果很差。

图15 空气流道与相变材料布置

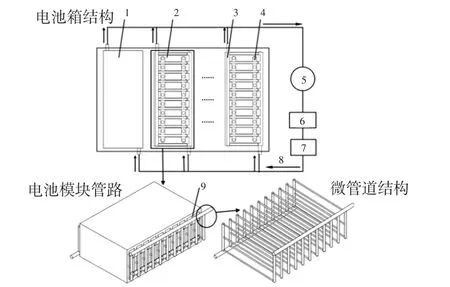

Rao等[64]从电池箱层面设计了基于相变材料的微管道液冷电池热管理系统(见图16)。伸入相变材料中的管路不断带出热量,使管路周围的材料保持固态,通过不断融化和凝固形成了动态平衡,同时将电池组的温度和温差控制在安全范围内。仿真结果显示,流量对温度的影响较小,而增加流道数可以增大换热面积,改善整体换热效率,但系统结构更加复杂。

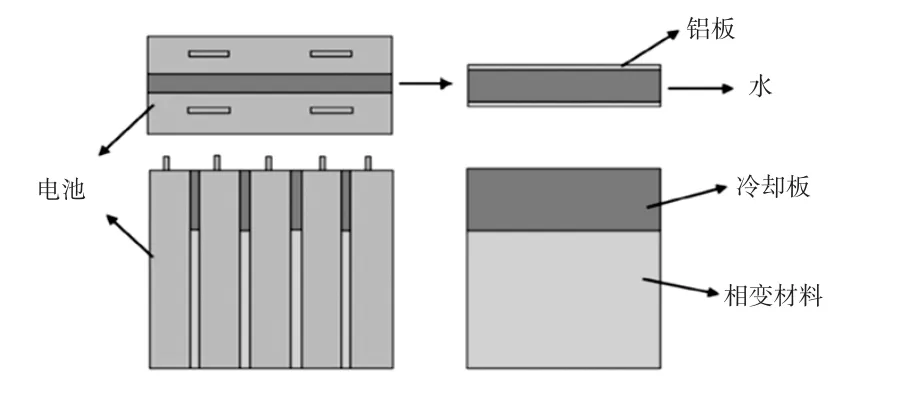

Bai等[65]针对电池单体本身产热不均的问题,设计了相变材料与强制液冷配合的分层式散热结构。图17所示为液冷板和相变材料的位置,根据方形电池的产热特点,将水冷板安装在电池之间的上部,从正极附近通入冷却水,而相变材料则填充在水冷板下方,其理论所需相变材料的最小质量m可由式(1)得到:

式中,qpcm为相变材料吸收的热量;T1为熔点;T2为初始温度;cpcm为比热容;L为融化热。

图16 液冷/相变材料热管理系统结构

可以参考式(1)确定热管理系统中所需的相变材料。

图17 分层散热布置方案

经济性和结构的紧凑性也是电池热管理系统设计时需要考虑的重要因素[66]。在冷却管路的设计中,减小流体压降可以有效降低冷却系统所需的能源。Javani等[67]为减少寄生能源消耗,在方形电池之间交替排布液冷板和相变材料,简化冷却管路的同时减少了水泵的能耗,降低了生产成本。

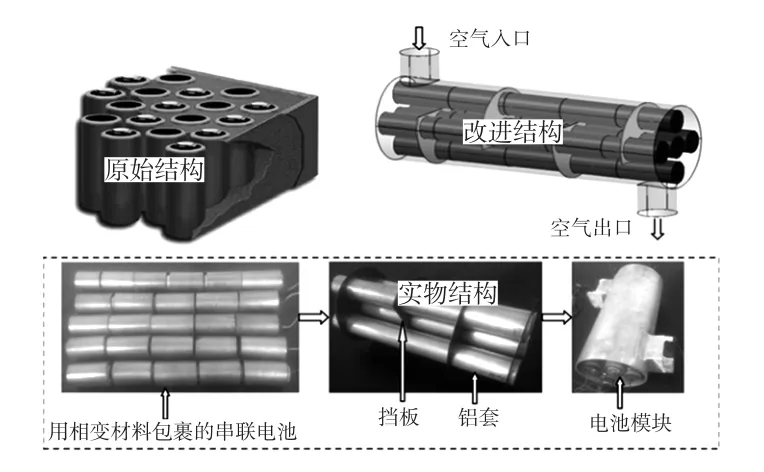

除流体冷却外,采用导热固体对相变材料进行冷却也可以有效提高散热效果。金属铝具有较大的热导率和较小的密度,采用铝作为导热介质可以减小热管理系统所需的相变材料质量,实现电池模块的轻量化。Jiang[68]等设计了圆柱形的电池散热模块,将圆柱形锂电池置于含相变材料的铝套中,并通过使空气在流道中多次转向改进了空气流通方式,增强了换热效率。图18所示为原始方案和改进后的方案[69]。该散热模块虽然牺牲了部分设计空间,但流道宽敞,散热条件更好,电池的位置由半圆形挡板固定,安全性较高。仿真计算显示,该方案能将电池组的最大温差控制在1~2℃的范围内。Hemery等[70]也对内含相变材料的铝外壳做了研究,得到了类似的结果。

图18 铝套作为导热介质的相变材料热管理系统

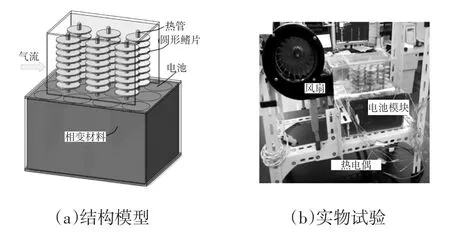

热管是依靠内部工作液的相变实现传热的元件,具有很高的热导率和优良的等温性,很适合应用在采用相变材料的电池热管理系统中。Zhao等[71]利用热管提高电池热管理系统的换热效率,并通过填充相变材料减小温差,可以将电池组温度控制在50℃以下。图19所示为系统原理和试验情况。

图19 热管作为导热介质的相变材料热管理系统

Wu 等[72]、Wang等[73]、Tiari等[74]和 Wang等[75]都对热管配合相变材料的散热方式进行了研究,其差别主要在于热管冷凝端的冷却方式不同。

采用热管作为导热介质的热管理系统,充分利用了热管体积较小且结构相对独立的特点,将其伸入热量容易堆积且其他散热方式难以实现的位置将热量导出。这些位置通常温度较高,需要高效率的换热方式。热管可以使相变材料具有足够的质量分数,还避免了冷却管路过于复杂造成的流体压降现象,但在设计时需保证热管位置的稳定,并尽量减小冷凝端所占的空间。热管的采用也增加了一定的成本。

综合来看,基于相变材料的主动热管理系统虽然成本较高,但散热性能、稳定性和安全性都优于被动冷却系统,因此更适合高容量、大电流的电池组采用。

5 总结与建议

随着电动汽车行驶里程的不断提高,动力电池组内集成电池单体的数量和容量均不断增加,维持电池单体和电池组温度均匀性的难度也越来越大。而以石蜡为代表的相变材料具有较大的潜热、合适的相变温度范围和很好的绝缘性,在汽车动力电池热管理系统中具有良好的应用前景。目前关于相变材料的研究主要集中以下方面:

a.在提高相变材料的热导率方面,采用泡沫金属可以大幅度提高相变材料的导热能力,但是会增加系统质量,提高生产成本。在相变材料中混入导热颗粒的方法可以在一定程度上提高相变材料的热导率,且不需要限定相变材料的形状。这两种方式都可以与具体的电池热管理系统结合进行结构方案设计。

b.在热管理系统中的应用形式方面,采用相变材料的被动热管理系统结构简单,成本较低,但在大容量充、放电时难以满足电池组的散热需求,可以用于小容量电池组,采用相变材料的主动热管理系统虽然结构复杂、成本较高,但是散热能力明显优于被动热管理系统,适合用于大容量电池组。

根据目前相变材料的研究进展情况,今后的研究可能重点向以下几个方向发展:

a.寻找具有合适的孔隙密度和孔隙率的泡沫金属配置方案,在提高热导率的同时降低系统质量,实现电池热管理系统的轻量化设计;

b.寻找可以进一步提高相变材料热导率的导热颗粒材料,以及与相变材料的合适的质量配比;

c.通过建立更精确的电池和相变材料热管理系统模型,实现电池温度的准确调节和控制;

d.优化采用相变材料的电池热管理系统的结构设计方案,在保证电池组温度控制需求的同时降低生产成本,尽快实现商业化应用;

e.充分利用相变材料的蓄能属性,与电池的加热系统结合,实现寒冷条件下电池热量的有效利用。